基于A(yíng)DAMS二次開(kāi)發(fā)的雙前橋轉(zhuǎn)向機(jī)構(gòu)優(yōu)化設(shè)計(jì)

李德光

(1.東風(fēng)柳州汽車(chē)有限公司技術(shù)中心,廣西 柳州 545005;2.湖南大學(xué)機(jī)械與運(yùn)載工程學(xué)院工程碩士班,湖南 長(zhǎng)沙 410012)

1 前言

隨著國(guó)內(nèi)汽車(chē)行業(yè)的發(fā)展,以6X2、8X4等多軸車(chē)為代表的重型商用車(chē)越來(lái)越受到用戶(hù)青睞。但是,對(duì)于雙前橋轉(zhuǎn)向系統(tǒng)設(shè)計(jì)來(lái)說(shuō),難點(diǎn)在于需要同時(shí)滿(mǎn)足兩個(gè)軸車(chē)輪轉(zhuǎn)向的運(yùn)動(dòng)要求,才能降低輪胎磨損量,因此雙前橋轉(zhuǎn)向機(jī)構(gòu)的優(yōu)化設(shè)計(jì)顯得尤為重要。

2 雙前橋轉(zhuǎn)向的阿克曼條件

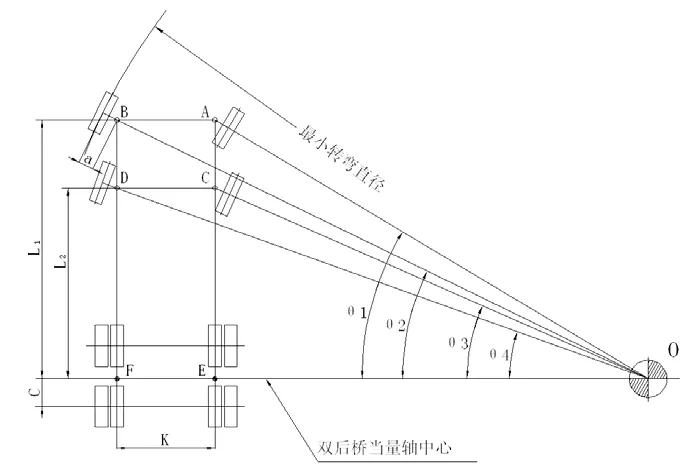

汽車(chē)在轉(zhuǎn)彎行駛時(shí),理想的各輪轉(zhuǎn)角關(guān)系應(yīng)使汽車(chē)轉(zhuǎn)向時(shí)所有的輪均作純滾動(dòng),使所有車(chē)輪的軸線(xiàn)都交于瞬時(shí)轉(zhuǎn)動(dòng)中心點(diǎn),以減少輪胎胎磨損。因此,汽車(chē)的內(nèi)、外轉(zhuǎn)向輪有不同的轉(zhuǎn)角。為滿(mǎn)足車(chē)輪作純滾動(dòng),必需滿(mǎn)足阿克曼幾何學(xué)的關(guān)系式:

第一軸內(nèi)外輪應(yīng)滿(mǎn)足阿克曼條件

第二軸內(nèi)外輪應(yīng)滿(mǎn)足阿克曼條件

同時(shí),一軸內(nèi)輪和二軸內(nèi)輪還應(yīng)滿(mǎn)足

式中

L1——第一軸主銷(xiāo)接地點(diǎn)到后橋轉(zhuǎn)向瞬心軸(即從轉(zhuǎn)向瞬心向整車(chē)縱軸所 作的垂線(xiàn))的距離,如圖所示,如果是單后橋,則是后校軸線(xiàn);

L2——第二軸主銷(xiāo)接地點(diǎn)到后橋轉(zhuǎn)向瞬心軸(即從轉(zhuǎn)向瞬心向整車(chē)縱軸所 作的垂線(xiàn))的距離;

K——主銷(xiāo)接地距離,即左右主銷(xiāo)軸線(xiàn)延長(zhǎng)線(xiàn)與地面交點(diǎn)之間的距離

圖1 理想的轉(zhuǎn)向輪轉(zhuǎn)角關(guān)系

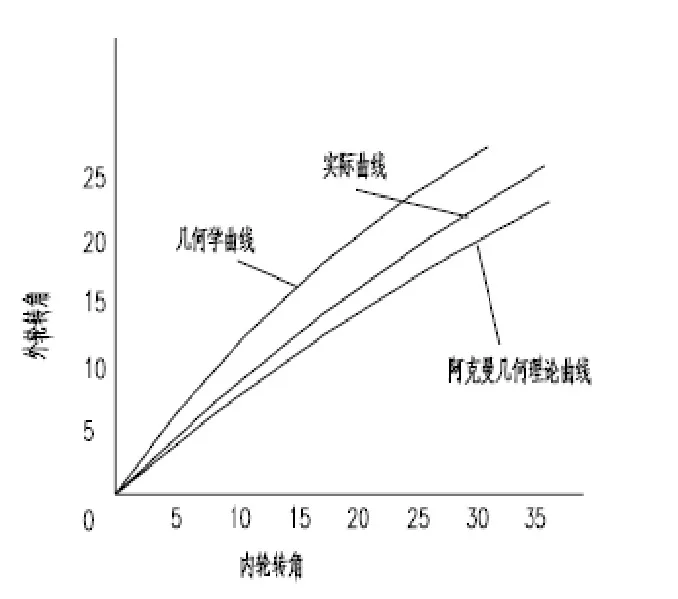

現(xiàn)有的汽車(chē)轉(zhuǎn)向梯形機(jī)構(gòu),對(duì)上述條件不能在整個(gè)轉(zhuǎn)向范圍內(nèi)得到滿(mǎn)足,只能近似地使它得到保證。實(shí)際的內(nèi)外輪轉(zhuǎn)角關(guān)系曲線(xiàn)是在阿克曼幾何學(xué)和平行幾何學(xué)的理論曲線(xiàn)之間變化。如圖2:

圖2 內(nèi)外輪轉(zhuǎn)角關(guān)系曲線(xiàn)

3 雙前橋轉(zhuǎn)向的設(shè)計(jì)校核

3.1 傳統(tǒng)的三維運(yùn)動(dòng)校核方法

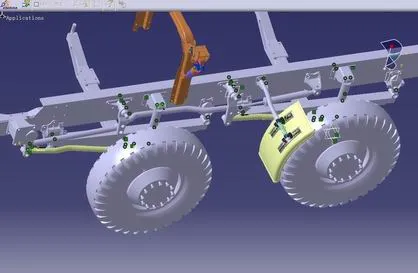

在目前的設(shè)計(jì)校核方式中,應(yīng)用比較多的方法為三維裝配校核法:應(yīng)用三維軟件,將轉(zhuǎn)向梯形、轉(zhuǎn)向機(jī)構(gòu)等零件畫(huà)出并進(jìn)行裝配,測(cè)量出各輪胎在不同轉(zhuǎn)角時(shí)的對(duì)應(yīng)關(guān)系,畫(huà)出轉(zhuǎn)角關(guān)系曲線(xiàn),再與理論的阿克曼曲線(xiàn)進(jìn)行比較、改進(jìn)。如下圖3:

圖3 三維裝配校核方法

采用以上的方法缺點(diǎn)在于工作步驟煩瑣,每調(diào)整一個(gè)零件數(shù)都必須重新構(gòu)建模型,重新測(cè)量角度,要設(shè)計(jì)、校核一個(gè)較為理想的轉(zhuǎn)向機(jī)構(gòu)往往需要數(shù)周甚至更長(zhǎng)的時(shí)間,并且不能很好的反映出不同載荷下板簧剛度對(duì)轉(zhuǎn)向系統(tǒng)的影響。

3.2 ADAMS軟件介紹

Adams是全球運(yùn)用最為廣泛的機(jī)械系統(tǒng)仿真軟件,用戶(hù)可以利用Adams在計(jì)算機(jī)上建立和測(cè)試虛擬樣機(jī),實(shí)現(xiàn)事實(shí)再現(xiàn)仿真,了解復(fù)雜機(jī)械系統(tǒng)設(shè)計(jì)的運(yùn)動(dòng)性。可以像建立物理樣機(jī)一樣建立任何機(jī)械系統(tǒng)的虛擬樣機(jī)。虛擬樣機(jī)技術(shù)是一項(xiàng)新生的工程技術(shù)。借助于這項(xiàng)技術(shù),工程師們可以在計(jì)算機(jī)上建立機(jī)械系統(tǒng)的模型,伴之以三維可視化處理,模擬在現(xiàn)實(shí)環(huán)境下系統(tǒng)的運(yùn)動(dòng)和動(dòng)力特性,并根據(jù)仿真結(jié)果精化和優(yōu)化系統(tǒng)的設(shè)計(jì)與過(guò)程。首先建立運(yùn)動(dòng)部件(或者從 CAD軟件中導(dǎo)入)、用約束將它們連接、通過(guò)裝配成為系統(tǒng)、利用外力或運(yùn)動(dòng)將他們驅(qū)動(dòng)。設(shè)計(jì)人員在仿真過(guò)程進(jìn)行中或者當(dāng)仿真完成后,都可以觀(guān)察主要的數(shù)據(jù)變化以及模型的運(yùn)動(dòng),就像做實(shí)際的物理試驗(yàn)一樣。

3.3 基于A(yíng)DAMS軟件平臺(tái)的二次開(kāi)發(fā)及轉(zhuǎn)向優(yōu)化

為提高轉(zhuǎn)向系統(tǒng)設(shè)計(jì)水平,縮短轉(zhuǎn)向系統(tǒng)開(kāi)發(fā)周期,提高設(shè)計(jì)效率,設(shè)計(jì)人員與某高校合作,以動(dòng)力仿真分析軟件ADAMS為二次開(kāi)發(fā)平臺(tái),建立針對(duì)汽車(chē)轉(zhuǎn)向系統(tǒng)設(shè)計(jì)及優(yōu)化的專(zhuān)用軟件系統(tǒng)(以下簡(jiǎn)稱(chēng)優(yōu)化系統(tǒng)),使設(shè)計(jì)師能快速準(zhǔn)確地得到符合設(shè)計(jì)意圖的設(shè)計(jì)參數(shù)。

通過(guò)借用ADAMS的模擬與分析功能,優(yōu)化系統(tǒng)可以實(shí)現(xiàn):1)參數(shù)化自動(dòng)建模功能;2)計(jì)算工況的自動(dòng)施加功能;3)分析數(shù)據(jù)的后處理功能;4)指定參數(shù)的優(yōu)化功能

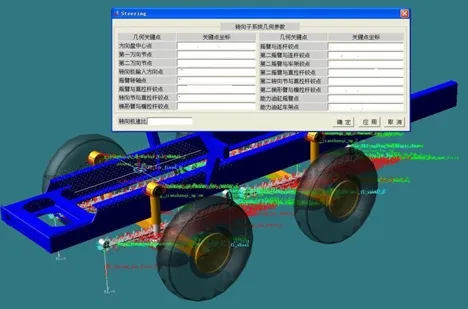

圖4 參數(shù)輸入界面

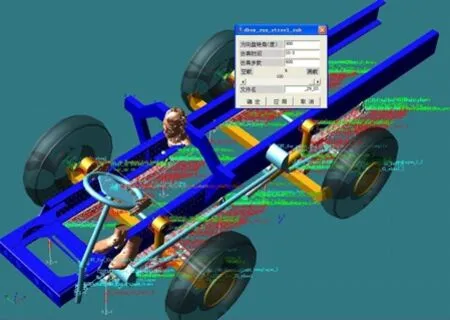

圖5 模擬界面

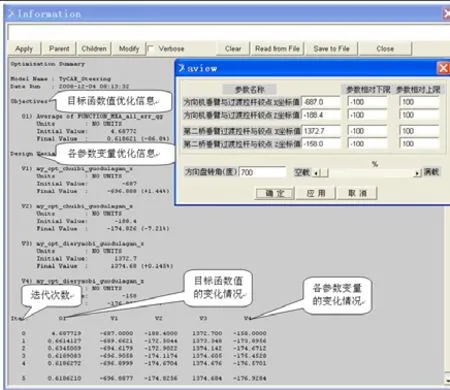

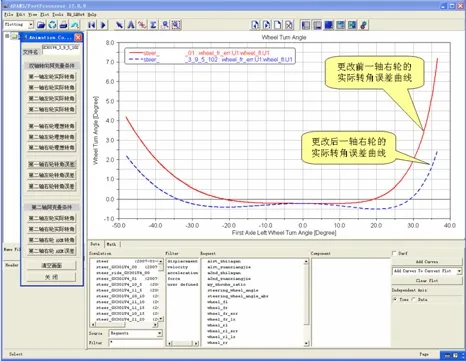

以該優(yōu)化系統(tǒng)為基礎(chǔ),我們對(duì)新開(kāi)發(fā)的6X2車(chē)型轉(zhuǎn)向系統(tǒng)進(jìn)行了實(shí)際優(yōu)化運(yùn)用,優(yōu)化結(jié)果如下圖7、圖8:

圖7 迭代優(yōu)化過(guò)程

圖8 曲線(xiàn)后處理界面

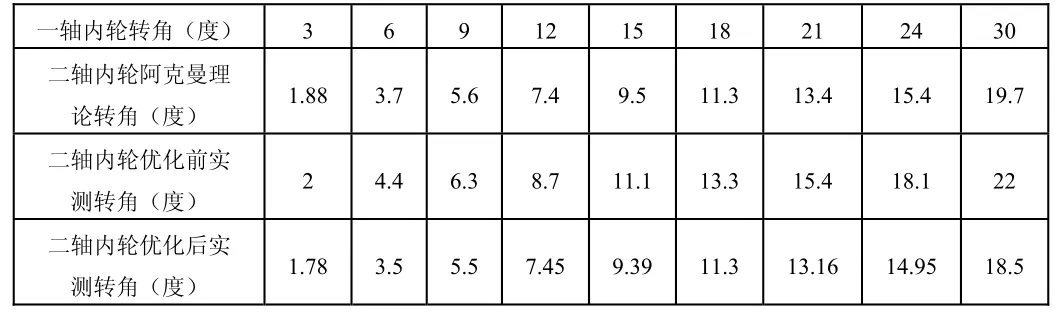

根據(jù)實(shí)際進(jìn)行轉(zhuǎn)向角度測(cè)量對(duì)比,數(shù)據(jù)如下表 1(相對(duì)第一軸內(nèi)輪的第二軸內(nèi)輪的轉(zhuǎn)角數(shù)據(jù)為例):

表1 相對(duì)第一軸內(nèi)輪的第二軸內(nèi)輪的轉(zhuǎn)角

可見(jiàn)優(yōu)化后的數(shù)據(jù)與理論數(shù)據(jù)相比誤差更小,而且實(shí)際路試結(jié)果也證明輪胎磨損得到極大改善,優(yōu)化后的雙前橋轉(zhuǎn)向機(jī)構(gòu)符合設(shè)計(jì)要求(見(jiàn)下圖9、圖10輪胎磨損情況對(duì)比),證明這套優(yōu)化系統(tǒng)可以滿(mǎn)足工程需要。

圖9 二軸輪胎48小時(shí)試驗(yàn)?zāi)p狀態(tài)(優(yōu)化前)

圖10 二軸輪胎48小時(shí)試驗(yàn)?zāi)?損狀態(tài)(優(yōu)化后)

4 總結(jié)

隨著設(shè)計(jì)技術(shù)的不斷進(jìn)步,運(yùn)用新的設(shè)計(jì)方法可以使設(shè)計(jì)師擺脫以往煩瑣的設(shè)計(jì)過(guò)程,使設(shè)計(jì)師在設(shè)計(jì)過(guò)程中所直接面對(duì)的是其非常熟悉的汽車(chē)轉(zhuǎn)向系統(tǒng)的設(shè)計(jì)參數(shù),將設(shè)計(jì)師的精力完全專(zhuān)注于其所開(kāi)發(fā)的汽車(chē)轉(zhuǎn)向系統(tǒng)本身,最大限度地發(fā)揮設(shè)計(jì)師的專(zhuān)業(yè)特長(zhǎng)。

[1] 張?jiān)魄?整車(chē)多體動(dòng)力學(xué)模型的建立、驗(yàn)證及仿真分分析[J].汽車(chē)工程,2006,28(3):287-291.

[2] 余志生.汽車(chē)?yán)碚揫M].北京:機(jī)械工業(yè)出版社,2009

[3] 鄭建榮.ADAMS虛擬樣機(jī)技術(shù)入門(mén)與提高[M].機(jī)械工業(yè)出版社,2001.

[4] 陳娜,王磊,章適.基于A(yíng)DAMS重型汽車(chē)雙前橋轉(zhuǎn)向系統(tǒng)動(dòng)力學(xué)仿真[J].汽車(chē)科技,2010,(3):64-66.