TRIP800鋼板點焊接頭的組織和性能

于 燕,楊海峰,張小盟

(長春工業(yè)大學先進結(jié)構(gòu)材料省部共建教育部重點實驗室,長春130012)

0 引 言

TRIP鋼是目前最具發(fā)展?jié)摿Φ男乱淮囉娩摚哂懈叩那姸取⒖估瓘姸群脱诱剐砸约皼_壓成形能力等優(yōu)點。該鋼用于汽車車身可減輕整車質(zhì)量、降低油耗,同時該鋼的能量吸收能力強,能夠抵御撞擊時的塑性變形,有效保障乘員安全,顯著提高汽車的安全等級[1-2]。

在汽車工業(yè)生產(chǎn)中電阻點焊是主要的鋼板連接方法,也是目前車身制造中最重要的連接工藝,占車身裝配工作量的90%以上,所以電阻點焊質(zhì)量的好壞將會直接影響整車的質(zhì)量和性能。TRIP鋼的電阻點焊技術(shù)的研究與開發(fā),對于節(jié)約資源、降低能耗和可持續(xù)發(fā)展具有十分重要的現(xiàn)實意義。然而,TRIP鋼具有較高的碳當量,在焊接前就存在非穩(wěn)定組織超級貝氏體(B+F),易出現(xiàn)焊后硬化現(xiàn)象[3],而且目前對該鋼點焊接頭性能的研究較少。為此,作者對TRIP800鋼板進行了點焊試驗,研究了TRIP800鋼板點焊接頭的力學性能、顯微組織以及斷口形貌,希望能為實際生產(chǎn)提供參考。

1 試樣制備與試驗方法

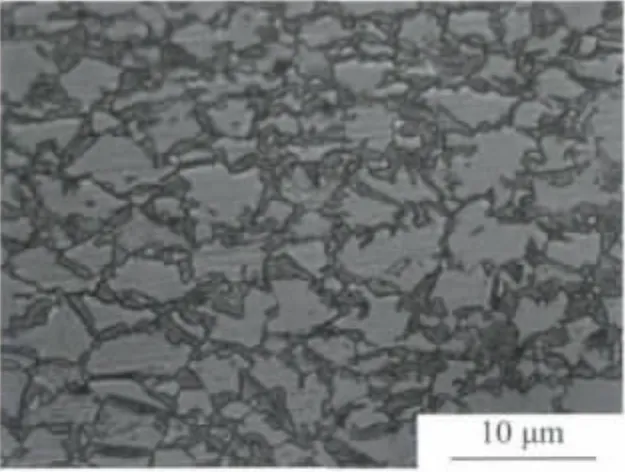

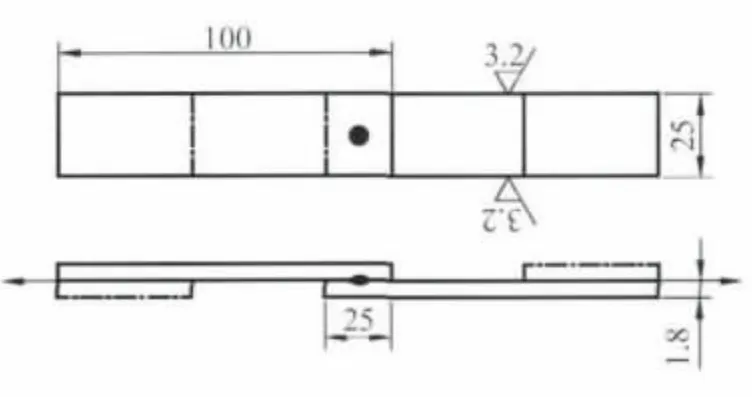

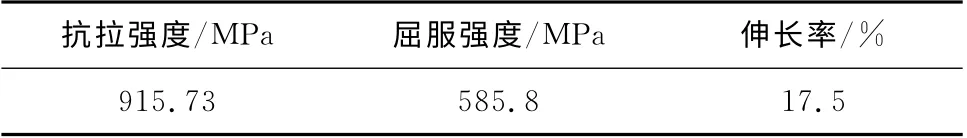

試驗用待焊材料為板厚1.8mm 的TRIP800鋼板,其顯微組織主要為鐵素體(F)、超級貝氏體(B+F)和殘余奧氏體(γ),如圖1 所示。試樣尺寸為100mm×25mm×1.8mm,在長度方向搭接25mm進行點焊,焊接件形式與尺寸如圖2所示。表1為試驗用TRIP800鋼板的化學成分,表2為其拉伸性能。

焊接試驗采用固定式DN-100 型凸點焊機進行,選擇端面直徑6 mm 的錐形電極,對TRIP800鋼板進行雙面單點焊接,點焊工藝參數(shù):電極壓緊力4.0kN,焊接時間20周波(1周波=0.02s),焊接電流8.0kA。

圖1 試驗用TRIP800鋼的顯微組織Fig.1 Microstructure of tested TRIP800 steel

圖2 試樣的焊接形式與尺寸Fig.2 Welding type and dimenison of samples

表1 試驗用TRIP800鋼的化學成分(質(zhì)量分數(shù))Tab.1 Chemical composition of tested TRIP800steel(mass) %

表2 試驗用TRIP800鋼的拉伸性能Tab.2 Tensile properties of tested TRIP800steel

將焊后試樣在WDW-200型萬能材料試驗機上進行剪切試驗,拉伸速度為10mm·min-1,斷裂載荷(剪切強度)在每種焊接規(guī)范下取5個試樣的平均值。利用手工鋸將點焊接頭切開,打磨拋光處理后,用體積分數(shù)為4%的硝酸酒精溶液進行腐蝕,然后用NiKonEPIPHOT300型光學顯微鏡分析點焊接頭的顯微組織;采用FM-700型硬度儀測焊點橫截面的顯微硬度(載荷0.98N,時間10s);采用JSM-5600LV 型掃描電鏡觀察剪切斷口的形貌。

2 試驗結(jié)果與討論

2.1 接頭的剪切性能

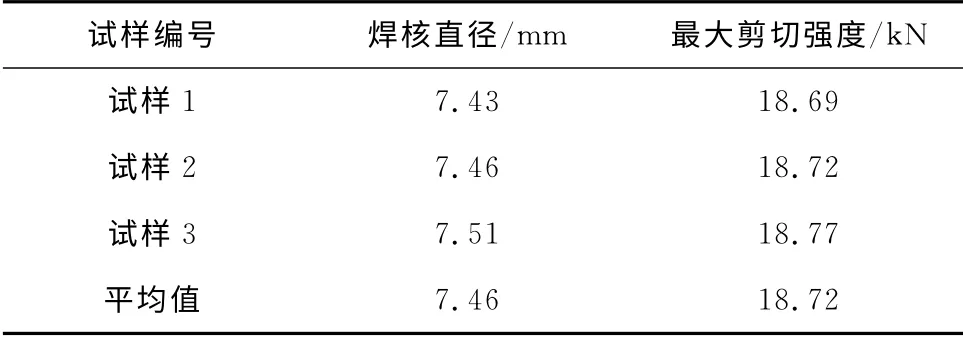

根據(jù)RWMA[4]焊接標準可以計算出板料厚度為1.8 mm 時,即A,B,C 類接頭焊核直徑分別為8.0,7.4,6.7 mm,參 考 剪 切 強 度 分 別 為11.8,10.9,10.2kN。由表3 可知,試驗接頭的平均焊核直徑達到了B類接頭標準,而剪切強度卻超過了A類接頭的標準數(shù)值。這表明,在該工藝條件下TRIP800鋼的點焊接頭能夠滿足實際生產(chǎn)中的強度要求。另由表3可以看出,隨著焊核直徑的增大,接頭的剪切強度升高。

表3 試樣的剪切強度和熔核直徑Tab.3 Tensile strength and diameter of nuggets

2.2 接頭的宏觀形貌

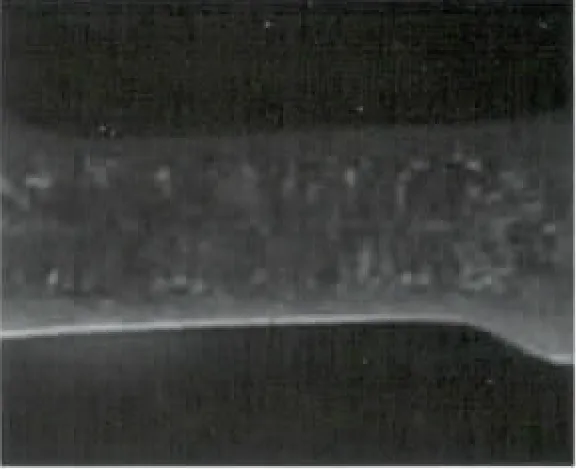

由圖3 可以看出,點焊接頭熔核區(qū)域沒有裂紋、縮孔等內(nèi)部缺陷,熔核內(nèi)部質(zhì)量良好;熔核與母材的分界線明顯;熔核沒有發(fā)生偏移,幾乎沒有飛濺。

圖3 點焊接頭焊核的宏觀形貌Fig.3 Macrograph of spot welded nugget

2.3 接頭的顯微組織

在點焊試樣通電后焊核的升溫過程中,其貝氏體組織首先奧氏體化,形成細小的奧氏體,而后鐵素體融入奧氏體中。雖然點焊加熱溫度高,但加熱時間很短,所以奧氏體來不及長大粗化,加之點焊施壓發(fā)生塑性變形引發(fā)了再結(jié)晶,使晶粒細化。停止升溫后,熔核受周圍母材和空氣的冷卻,冷速較大,加之鋼板中含有較多的穩(wěn)定過冷奧氏體的合金元素錳和硅,所以冷卻后形成了板條馬氏體組織。

由圖4可以看到,點焊接頭熔合區(qū)均為板條狀馬氏體,組織較均勻,這使得接頭具有很高的強度;熱影響區(qū)也有板條馬氏體組織,但還有鐵素體及貝氏體高溫回火組織。雖然熱影響區(qū)的加熱溫度較焊合區(qū)的低,但因該區(qū)域未受到塑性變形再結(jié)晶細化晶粒的影響,因而該區(qū)域中的奧氏體晶粒較熔合區(qū)的粗大。

圖4 點焊接頭的顯微組織Fig.4 Microstructure of spot welded joint:(a)fusion zone and (b)heat affected zone

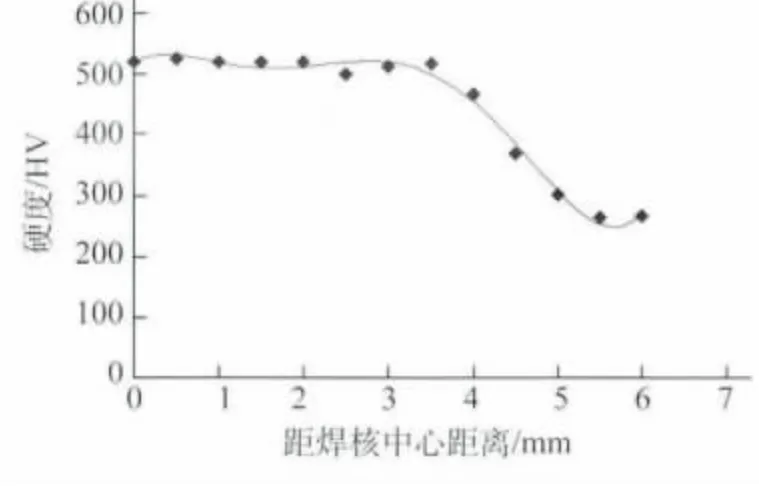

2.4 接頭的硬度分布

從圖5可以看出,熔合區(qū)和熱影響區(qū)的硬度比母材的高出很多。這是因為TRIP800鋼的母材顯微組織為硬度較低的鐵素體(F)、超級貝氏體(B+F)和奧氏體(A),而熔合區(qū)和熱影響區(qū)中存在板條馬氏體。熱影響區(qū)包括焊接加熱后完全奧氏體化的A+F溫度區(qū)和A1以下回火溫度區(qū),它們在焊后的顯微組織分別為板條馬氏體、鐵素體+板條馬氏體和原鋼板貝氏體回火組織,因此其硬度逐漸降低;當焊接熱影響區(qū)的溫度不足以使貝氏體回火分解降低硬度時,硬度不再降低,而且又恢復到原鋼板的硬度。熔合區(qū)硬度均勻,說明其顯微組織很均勻。

圖5 點焊接頭的顯微硬度分布Fig.5 Microhardness distribution of spot welded joint

2.5 接頭的斷口形貌

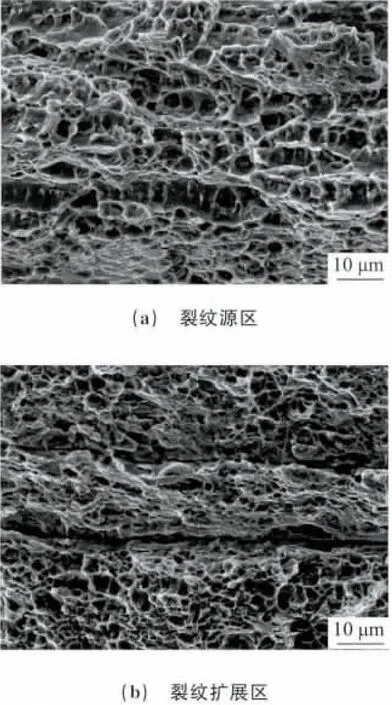

從圖6可見,試驗鋼接頭的剪切斷口上布滿了韌窩,屬于韌性斷裂。其中圖6(a)存在大孔洞痕跡,附近韌窩尺寸也較大,且均為等軸韌窩,說明此處可能為斷裂源。裂紋擴展區(qū)表現(xiàn)為整齊的晶面斷口形貌。這是由于裂紋在擴展過程中遇到了大的鐵素體晶粒,沿晶界發(fā)生了轉(zhuǎn)折,因此表現(xiàn)出局部的沿晶斷裂形貌;另一方面TRIP800鋼較純凈,并且形變硬化指數(shù)低,這也使得其相對于一般鋼種來說能產(chǎn)生更大更深的韌窩。另外,從圖6(b)中可以看到沿軋制方向擴展形成的兩條微裂紋,這可能是鋼板生產(chǎn)過程中產(chǎn)生的軋制條帶中的夾雜物引起的,裂紋形成機制為典型的微孔聚集型。

圖6 點焊接頭剪切斷口的SEM形貌Fig.6 SEM morphology of shear fracture of spot welded joint:(a)crack source zone and (b)crack propagation zone

3 結(jié) 論

(1)在試驗焊接工藝條件下對TRIP800 鋼板進行點焊接時幾乎沒有飛濺,能獲得質(zhì)量較好的點焊接頭,未發(fā)現(xiàn)明顯的缺陷,且點焊接頭的剪切強度能滿足實際生產(chǎn)需要。

(2)TRIP800鋼板點焊接頭熔合區(qū)為板條狀馬氏體組織,熱影響區(qū)為馬氏體、鐵素體及貝氏體高溫回火組織;熔合區(qū)和熱影響區(qū)的硬度比母材硬度高出很多。

(3)TRIP800鋼點焊接頭的剪切斷口為韌性斷裂,裂紋形成機制為典型的微孔聚集型,鋼中的夾雜物是裂紋產(chǎn)生的主要因素。

[1]SUN X,STEPHENS E V,KHALEE1 M A.Effectsof fusion zone size and failure mode on peak load and energyabsorption of advanced high strength steel spot welds underlap shear loading conditions[J].Engineering Failure Analysis,2007,136:1-12

[2]葉平,沈劍平,王光耀,等.汽車輕量化用高強度鋼現(xiàn)狀及其發(fā)展趨勢[J].機械工程材料,2006,30(3):4-7.

[3]中國機械工程學會焊接學會.焊接方法與設(shè)備焊接手冊[M].北京:機械工業(yè)出版社,2002:328.

[4]SUEHIRO M,KUSUM I K,MIYAKOSHI T.Properties of aluminum coated steels for hot forming[J].Nippon Steel Technical Report,2003,88:16-21.