X70大變形管線鋼管的組織和性能

陳 凱,晏利君,劉 宇,范玉然,馮 斌,易 誠,張明旭,楊 眉

(1.中石化西南油氣分公司,成都610500;2.西南石油大學材料科學與工程學院,成都610500;3.中國石油天然氣管道科學研究院,廊坊065000)

0 引 言

大變形管線鋼管既可以滿足高壓管道強度和韌性的要求,又具有良好的應變強化性能和較高的臨界屈曲應變,能夠抵抗地層位移施加于鋼管上的外加應變所引起的局部屈曲、失穩和斷裂[1],可用于地震帶、活動斷層帶和凍土區等環境惡劣地區[2]。

目前,國內外已成功研制出X70~X120級大變形管線鋼管[3-5],相關高校和科研院所也對大變形管線鋼進行了研究,但主要集中于成分設計[3]、軋制工藝[6]、制管工藝[7]和 應 變 能 力 的 數 值 模 擬[8]等 方面,對其工程應用方面的研究較少。為使相關研究人員更清楚地了解該管線鋼,作者對X70大變形管線鋼管進行了組織和性能分析,期望能為X70大變形管線鋼管的工程應用提供參考。

1 試樣制備與試驗方法

試驗采用國內某鋼廠生產的X70大變形直縫埋弧焊管線鋼管,其規格為φ1 016mm×17.5mm,主要化學成分(質量分數/%)為0.06C,0.20Si,1.65Mn,0.008P,0.004S;此外還添加了鉻、鉬、鎳、銅、鈦、鎳和釩等合金元素。

參考GB/T 9711-2011《石油天然氣工業管線輸送系統用鋼管》制備拉伸試樣,在距焊縫90°和180°位置取縱向和橫向拉伸試樣,試樣均未冷壓平,縱向試樣標距為50mm,標距內直徑為12.5 mm,橫向試樣標距為25mm,標距內直徑為6.25 mm,拉伸試驗在MTS 810型材料試驗機上完成;在距焊縫90°位置取縱向和橫向沖擊試樣,參考Q/SY GJX 101-2010《天然氣輸送管道用鋼管通用技術條件》制備V 型缺口夏比沖擊試樣,在ZBC2452C 型沖擊試驗機上完成20,0,-5,-20,-40,-60,-80,-100 ℃下的沖擊試驗,并對焊縫和熱影響區在-5 ℃下進行沖擊試驗,沖擊試樣尺寸為10mm×10mm×55mm;采用JSM-6360LV 型掃描電鏡觀察沖擊斷口形貌。在距焊縫90°位置橫向取金相試樣,腐蝕劑選用體積分數為4%的硝酸酒精溶液,采用AxioImager M1m 型光學顯微鏡和JSM-6360LV型掃描電鏡觀察顯微組織。

2 試驗結果與討論

2.1 拉伸性能

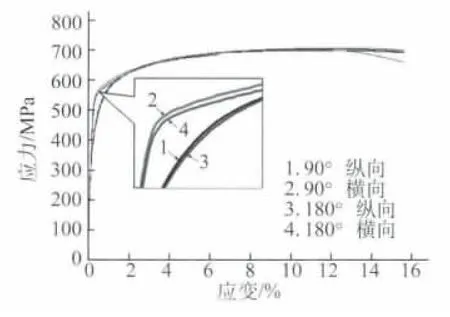

大變形管線鋼管不僅要考慮環向承壓能力,更要考慮大位移環境下的縱向變形能力,縱向性能決定了鋼管的拉伸、壓縮和彎曲等塑性變形能力。由圖1 可見,縱向拉伸試樣的應力-應變曲線均呈“Round house”型,沒有屈服平臺,呈連續屈服特征;管材從屈服到斷裂之間有較大的應變保持范圍。表明其具有較強的均勻變形能力。

圖1 試驗用X70大變形管線鋼管不同位置的拉伸應力-應變曲線Fig.1 Tensile stress-strain curves of tested X70high deformability linepipe at different positions

由表1可見,X70大變形管線鋼縱向的最小屈服強 度Rt0.5為478 MPa,屈 強 比(Rt0.5/Rm)低 于0.69,斷后伸長率(A)大于27.5%,均勻變形伸長率AUEL大于11%,這表明該管線鋼具有優異的拉伸變形性能。管體縱向的應力比、斷后伸長率(A)和均勻變形伸長率AUEL均高于橫向的,屈服強度(Rt0.5)則低于橫向的,而抗拉強度相差不大,所以縱向屈強比(Rt0.5/Rm)低于橫向的。可見,管體拉伸性能具有各向異性的特點。

大變形管線鋼管現場焊接一般要求焊縫的強度高于母材的,即高強匹配,那么管體縱向的屈服強度不宜過高,以避免鋼管變形時應變集中于焊縫,同時便于充分發揮鋼管的大應變性能。管體縱向屈服強度低于489 MPa,有利于實現大變形鋼管環焊接頭的高強匹配。

表1 試驗用X70大變形管線鋼管的拉伸性能Tab.1 Tensile properties of tested X70high deformability linepipe

縱向屈強比低而應力比、均勻變形伸長率高,說明鋼管具有較高的塑性變形能力。當外加應力達到管體屈服強度時,鋼管首先發生塑性變形,在外加應力達到管體的抗拉強度之前,鋼管會發生較大的塑性變形并產生形變強化,所以鋼管從起始塑性變形到開始斷裂前的變形容量較大[9]。當屈強比增大時,管道結構所允許的環向應變降低,從而影響鋼管的承載能力,所以大變形管線鋼的屈強比應控制在一個合理的范圍之內。不過屈強比是一個基礎性的評價指標,并不能全面反映材料在變形過程中的力學性能變化特點,而應力比卻能對此予以補充。對于基于應變設計管線所使用的大變形管線鋼管,其縱向的屈強比、應力比和均勻變形伸長率是關鍵的力學性能指標,它們對鋼管的應變強化性能和臨界屈曲應變具有重要影響。

2.2 沖擊性能

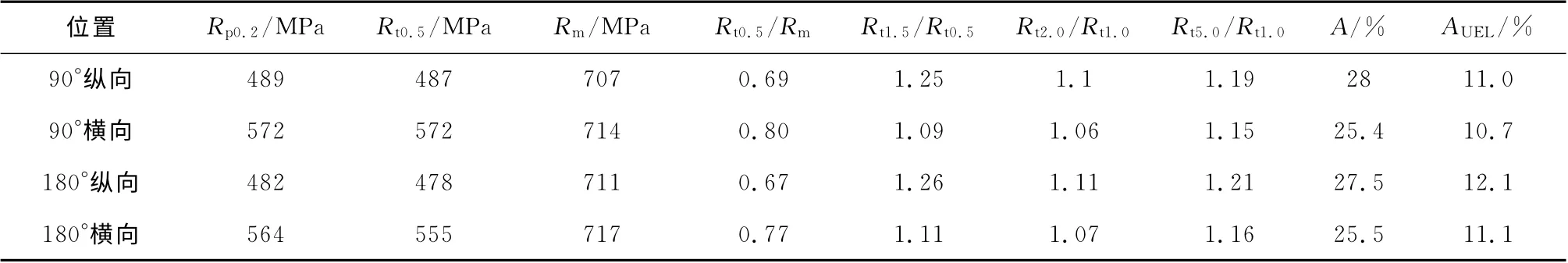

由圖2(a)可知,試驗溫度為-20 ℃時,橫向和縱向的吸收能均達到最大,分別為191J和245J,溫度低于-20 ℃后,縱向和橫向的吸收能均開始降低,縱向吸收能的降速較為緩慢,吸收能受溫度的影響較小,而橫向吸收能的降速較快。但橫向吸收能在-100 ℃時仍高達120J,且沒有發生明顯的韌脆轉變,斷口呈韌性斷裂特征(見圖3)。這表明管體橫向的韌脆轉變溫度低于-100 ℃。

由圖2(b)可知,在各試驗溫度下,縱向的剪切斷面率均為100%,橫向的則保持在90%以上。另外可知,鋼管焊縫和熱影響區的沖擊韌性良好,試驗溫度為-5 ℃時,焊縫的吸收能和剪切斷面率分別為197J和90%,熱影響區的吸收能和剪切斷面率分別為226J和97%。吸收能和剪切率的上述變化表明該管材具有良好的低溫韌性和抵抗斷裂的能力,可用于極地、凍土等嚴寒地區。

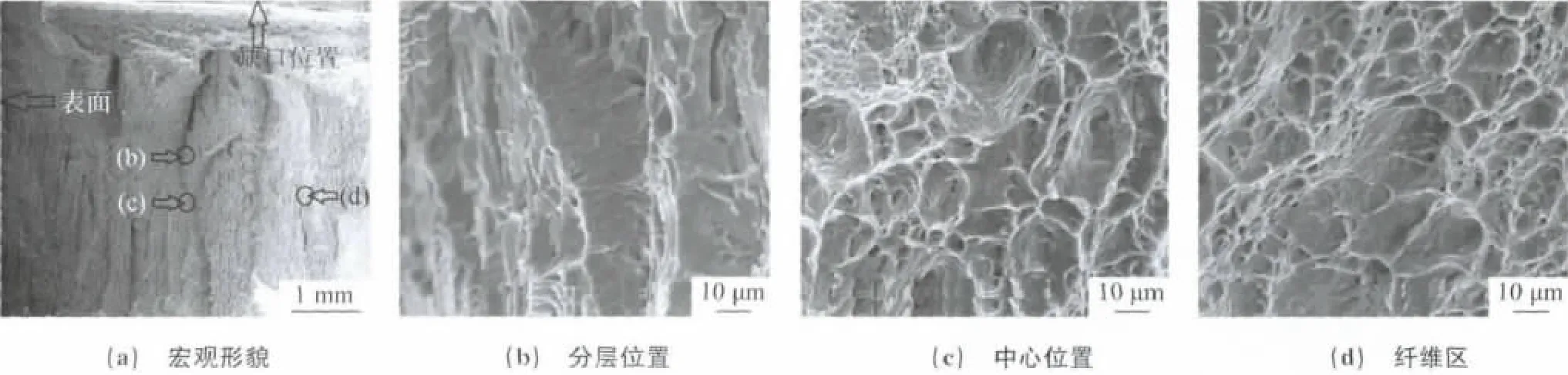

通過分析不同溫度下沖擊試樣的斷口形貌可知,當試驗溫度低于0℃時,斷口中心區域出現了斷口分離的現象,沿厚度方向有二次裂紋和分層;隨著試驗溫度降低,斷口分離現象趨于嚴重,如圖3(a)所示,管材的韌性逐漸降低,表明斷口分離現象對溫度變化較為敏感。分析認為[10],斷口分離現象與管體中心的帶狀組織以及未軋合孔洞等有關,鋼中的成分偏析、夾雜物、孔洞等缺陷降低了厚度方向的強度和韌性。沖擊試驗時外加應力使內部缺陷處形成局部應力集中,產生微裂紋,外加應力大于厚度方向上的斷裂強度時,微裂紋便會長大、失穩擴展,最終形成宏觀上的斷口分離,因此該現象是外加應力和材料特性共同作用的結果。

圖2 試驗用X70大變形管線鋼管管體的沖擊試樣結果Fig.2 Impact results of tested X70 high deformability linepipe:(a)absorption energy vs temoerature and (b)shear section rete vs temoerature

圖3 試驗用X70大變形管線鋼管在-100°C時的沖擊斷口形貌Fig.3 Impace fracture morphology of tested X70 high deformability linpipe at-100°C:(a)macrograph;(b)layered position;(c)central position and(d)fibrouszone

-100 ℃試樣沖擊斷口中存在嚴重的斷口分離現象,分層裂紋平行于試樣表面,如圖3(a)所示,斷口中心分層位置具有明顯的準解理特征,見圖3(b),纖維區和瞬斷區為明顯的穿晶斷裂,斷口中存在大小不同的等軸韌窩和顯微氣孔韌窩,大韌窩周圍聚集著蜂窩狀小韌窩,大韌窩內壁有“蛇形滑移”、“漣波”等滑移線痕跡[10],如圖3(c),(d)所示,具有典型的韌性斷裂特征。

2.3 顯微組織

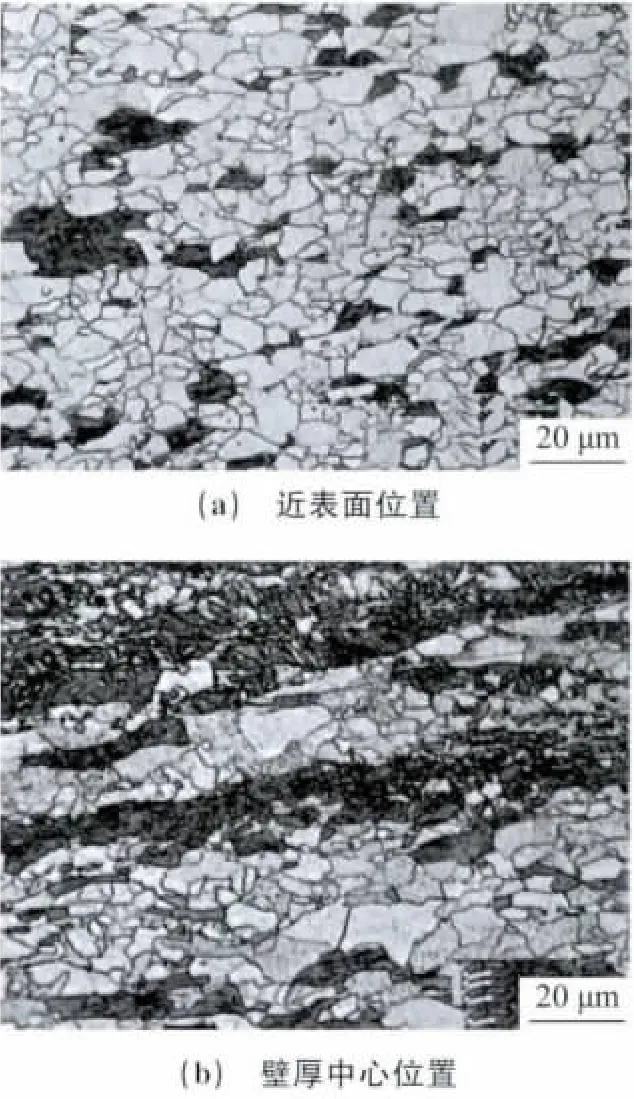

由圖4可知,管體組織是以鐵素體(F)、粒狀貝氏體(GB)為主的雙相組織,這些組織的不同含量和分布對大變形管線鋼的力學性能具有顯著影響[11-12]。管體壁厚中心存在顯著的粒狀貝氏體帶,如圖4(b)和圖5(b)所示,這是奧氏體冷卻時不同轉變產物呈帶狀分布的特征,由成分偏析引起[13]。鋼中帶狀組織嚴重時,會影響管體的強度、韌性和硬度,尤其是低溫韌性和斷口分離。對于力學性能要求較高的大變形管線鋼,在軋制過程中應嚴格控制軋制和冷卻工藝,以減少帶狀組織的形成。

圖4 試驗用X70大變形管線鋼管不同位置處的顯微組織Fig.4 Microstructe of tested X70 high diformability linepipe at different positions:(a)near surface and(b)in the centre of wall thickness

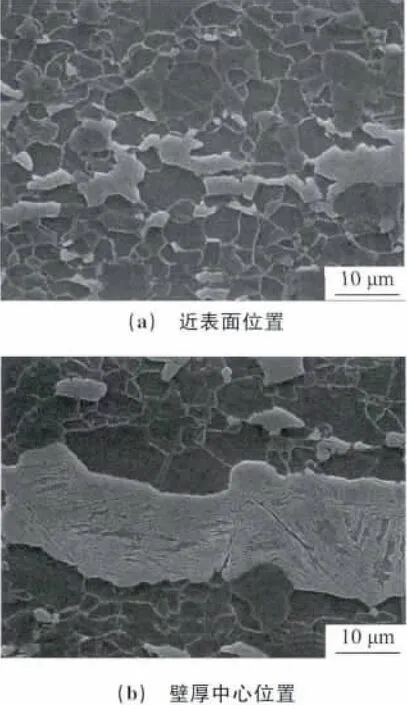

圖5 試驗用X70大變形管線鋼管不同位置處的SEM形貌Fig.5 SEMmorphology of tested X70 high deformability linepipe at different positions:(a)near surface and(b)in the centre of wall thickness

從圖5中可以看出,準多邊形鐵素體(QF)基體和晶界上零星分散著尺寸較小的M/A 島狀組織,QF內部位錯密度較高,強度和塑性較高,其含量增加會使鋼的強度降低,塑性增加,QF 內部較高密度的可動位錯和彌散于QF 上的M/A 島會促使鋼具有較低的屈強比、較高的形變強化指數和連續屈服行為[14]。貝氏體是X70大變形管線鋼中最重要的硬質相與強化相,決定了管材的強度、塑性和韌性[1]。圖5(b)顯示出了塊狀貝氏體內部的形貌,主要為針狀片層結構,針葉不交叉,有不同的位向分布,基體上有很多彌散分布的細小白色點狀M/A島,具有下貝氏體特征。彌散分布的M/A 島可起到沉淀強化作用,不過塊狀物內部有微裂紋,這不利于提高管材的強度和韌性。ISHIKAWA 等[15]以多邊形鐵素體為軟相,分別以珠光體(P)、貝氏體(B)和M/A 島為硬相建立了微觀力學模型及有限元單胞模型進行研究,他們認為屈強比與組織中軟相和硬相的強度差有關,兩者強度水平的差值越大,屈強比越低;軟相比例越大,屈強比越低。由此可見,PF、QF、GB等組織的合理分布及比例對提高大變形管線鋼的塑性和應變強化性能具有重要作用。

3 結 論

(1)X70 大變形管線鋼的縱向屈強比低于0.69,最小屈服強度為478MPa,均勻變形伸長率大于11%,斷后伸長率大于27.5%,具有良好的均勻變形能力。

(2)該鋼管具有良好的低溫韌性,試驗溫度為-100 ℃時,橫向沖擊吸收能為120J,剪切斷面率為90%;沖擊斷口呈韌性斷裂特征,韌脆轉變溫度低于-100 ℃。

(3)該鋼管的組織是以鐵素體和粒狀貝氏體為主的雙相組織,管體中心存在顯著的粒狀貝氏體帶,組織的合理分布和比例對提高大變形管線鋼管的塑性和應變強化性能具有重要作用。

[1]高惠臨.管線鋼與管線鋼管[M].北京:中國石化出版社,2012.

[2]ISHIKAWA N,ENDO S,KONDO J.High performance UOE linepipes[J].JFE Technical Report,2006(7):20-26.

[3]SHINMIYA T,ISHIKAWA N,OKATSU M,et al.Development of high deformability linepipe with resistance to strainaged hardening by heat treatment on-line process[C]//International Journal of Offshore and Polar Engineering.[S.l]:[s.n.],2008:308-313.

[4]王偉,嚴偉,胡平,等.抗大變形管線鋼的研究進展[J].鋼鐵研究學報,2011,23(2):1-6.

[5]ZHENG X F,KANG Y L,MENG D L,et al.Effect of cooling start temperature on microstructure and mechanical properties of X80high deformability pipeline steel[J].Journal of Iron and Steel Research,2011,18(10):42-46.

[6]焦多田,蔡慶伍,武會斌.軋后冷卻制度對X80級抗大變形管線鋼組織和屈強比的影響[J].金屬學報,2009,45(9):1111-1116.

[7]張志明,武占芳,錢勇.X70抗大變形直縫埋弧焊管研制[J].焊管,2011,34(10):20-24.

[8]MAURO G,JAN F,ETTORE A,et al.High strength linepipes with enhanced deformability[C]//International Society of Offshore and Polar Engineers.[S.l]:[s.n.],2007:2955-2962.

[9]李鶴林,李霄,吉玲康,等.油氣管道基于應變的設計及抗大變形管線鋼的開發與應用[J].焊管,2007,30(5):5-11.

[10]姜錫山,趙晗.鋼鐵顯微斷口速查手冊[M].北京:機械工業出版社,2010:5.

[11]ZHANG X Y,GAO H L.Influence of volume fraction of bainite on mechanical properties of X80pipeline steel with excellent deformability[J].Eco-Materials Processing and DesignⅫ,2011,695:271-274.

[12]YASUHIRO S,TAKUYA H,EIJI T,et al.Development of a high strength steel line pipe for strain-based design applications[C]//International Society of Offshore and Polar Engineers.[S.l]:[s.n.],2007:2949-2954.

[13]李鶴林,郭生武,馮耀榮,等.高強度微合金管線鋼顯微組織分析與鑒別圖譜[M].北京:石油工業出版社,2001:8.

[14]李鶴林,高惠臨,霍春勇,等.管線鋼顯微組織的分析與鑒別[M].西安:陜西科學技術出版社,2008:12.

[15]ISHIKAWA N,SHIKANAI N,KONDO J.Development of ultra-high strength linepipes with dual-phase microstructure for high strain application[J].JFE Technical Report,2008(12):15-19.