TC4鈦合金表面等離子滲鉬后的摩擦磨損性能

程俊靜,賁能軍,梁文萍

(1.鹽城紡織職業技術學院機電工程系,鹽城224005;2.南京航空航天大學材料科學與技術學院,南京220016)

0 引 言

鈦合金具有比強度高、抗腐蝕性能和耐熱性能好、生物相容性好等優點,廣泛應用于航空航天、生物工程、機械工程及運動器材等方面,但由于其耐磨性能較差,極大限制了它的應用范圍[1-3]。磨損大都發生于材料表面,因此可以采用表面處理技術來改善鈦合金材料的耐磨性能,這對提高其使用性能和延長使用壽命都是非常有效的[4]。目前,鈦合金的表面處理方法有激光熔覆、激光表面合金化、化學氣相沉積(CVD)、物理氣相沉積(PVD)、離子注入、離子氮化、微弧氧化、噴涂和表面納米化等[5-6]。但以上方法均有不足之處,如CVD 法處理溫度高,對基體力學性能的影響較大,且還需要后續熱處理,成本較高[7-8]。雙輝等離子表面冶金技術[9-10]具有可滲元素廣,滲層表面質量好,結合強度高,不發生氫脆(因為整個過程在真空環境下進行)等優點。為此,作者采用該技術對TC4合金表面進行等離子滲鉬處理,研究了滲鉬前后的摩擦磨損性能以及滲鉬改性層的物相組成和顯微硬度,并探析了磨損機理。

1 試樣制備與試驗方法

1.1 試樣制備

試驗用材料為15mm×15mm×4mm 的退火態TC4合金冷軋板,在等離子滲鉬前先對其進行預處理,使其表面粗糙度Ra小于0.1μm,然后吹干備用。

使用雙輝等離子滲金屬爐對上述試樣進行表面等離子滲鉬處理;靶極材料為鉬板,純度為99.95%,尺寸為φ100 mm×5 mm(圓盤狀),工作氣體為氬氣;工藝參數:源極電壓900~950 V,陰極電壓為400~450V,極間距15mm,工作氣壓30Pa,溫度900~950 ℃,保溫時間3h。

1.2 試驗方法

采用HT-500型球-盤磨損試驗機進行摩擦磨損試驗,摩擦副為φ4.75 mm 的GCr15鋼球,加載載荷為3.3N,試驗時間為60min,滑動線速度v 分別為10,20m·min-1,濕度(45±5)%,溫度(20±5)℃;采用401MVA 型維氏硬度計測試基體及滲鉬改性層的顯微硬度,載荷為1N,取5點的平均值;采用SM-6360LV 型掃描電子顯微鏡(SEM)觀察滲鉬改性層的截面形貌和摩擦磨損形貌,用其自帶的能譜儀(EDS)對滲鉬改性層進行元素線掃描并分析磨痕的化學成分;采用Bruker D8-ADVANCE 型X射線衍射儀(XRD)測滲鉬改性層的物相組成;采用Micro-XAM Surface Mapping Micro-scrope型三維形貌儀(SMM)對磨痕形貌進行觀察和測量,計算比磨損率[11],并探析磨損機理。

2 試驗結果與討論

2.1 組織與結構

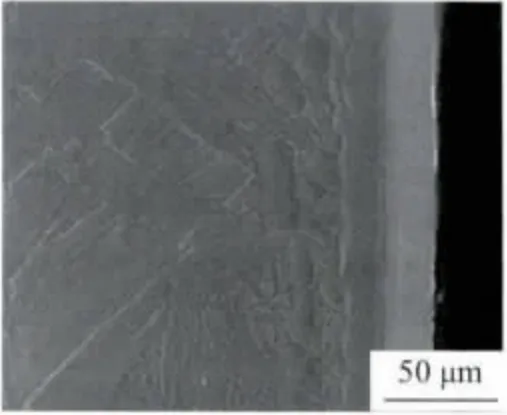

由圖1可見,滲鉬改性層的厚度約為30μm,呈明顯的層狀,且層與層之間、層與基體之間結合良好,沒有空隙、孔洞和雜質等。

圖1 滲鉬改性層截面的SEM 形貌Fig.1 SEM morphology on cross-section of Mo modified layer

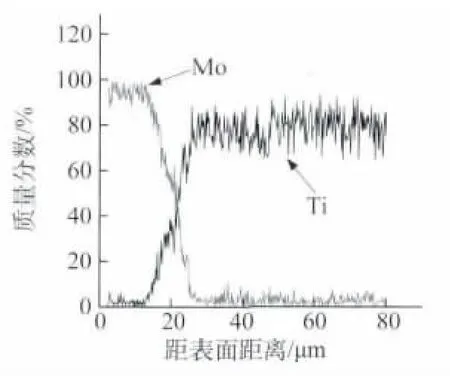

圖2 滲鉬改性層的元素線掃描結果Fig.2 Element linear scanning curves of Mo modified layer

圖2中只列出了兩種典型元素鉬和鈦的線掃描結果。由圖2可知,滲鉬改性層表面的鉬含量達到了95%(質量分數)以上,隨著距表面距離的增加,鉬含量逐漸降低,形成了梯度分布的改性層。滲鉬改性層由沉積層和擴散層兩部分組成,這種鉬元素呈梯度分布的改性層具有良好的結合強度和梯度力學性能。基體元素鈦的分布與鉬的恰恰相反。

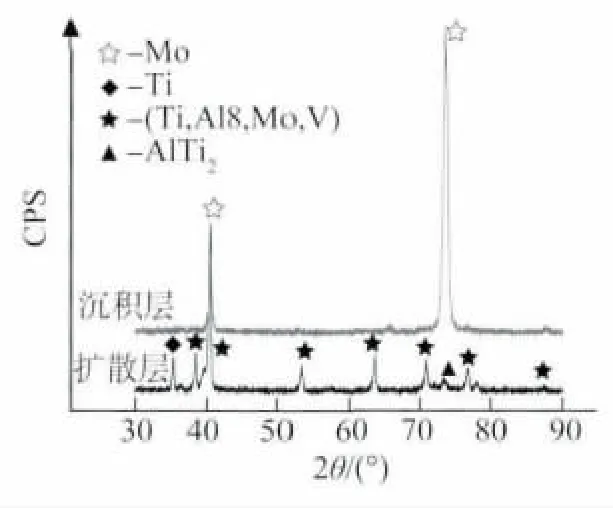

從圖3可以發現,沉積層中只有鉬相;而擴散層中則主要以(Ti,Al8,Mo,V)相為主,它可能是鉬元素擴散到TC4基體內與β-Ti形成的固溶體;此外還有少量的AlTi2相存在。

圖3 滲鉬改性層的XRD譜Fig.3 XRD patterns of Mo modified layer

2.2 顯微硬度

基體和滲鉬改性層表面的顯微硬度分別為302.5,1 170.8HV,后者為前者的3倍多。導致滲鉬改性層表面硬度升高的原因有兩個:一是表面鉬元素自身的高硬度;二是鉬與鈦形成了置換固溶體,鈦的晶格發生畸變,從而導致硬度升高。

2.3 摩擦磨損性能

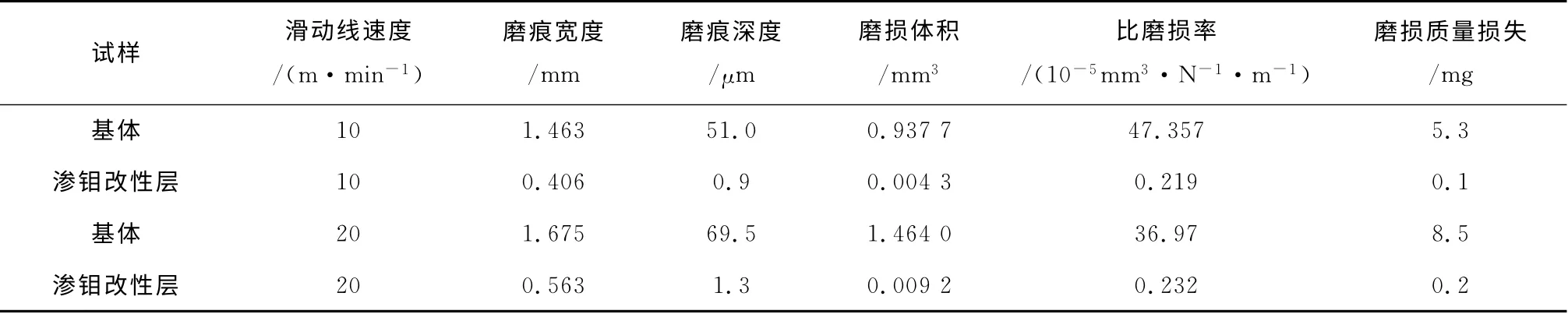

由表1可見,滲鉬改性層在10,20m·min-1滑動線速度下的比磨損率分別為0.219×10-5,0.232×10-5mm3·N-1·m-1,約為同等條件下基體的1/216和1/160。同時可見,隨著滑動速度的增加,基體和滲鉬改性層的磨損量均有所增加,尤其是TC4基體,這是因為滑動速度增大后,犁削效應更加劇烈,磨損更為嚴重。

表1 不同滑動線速度下基體和滲鉬改性層的磨損結果Tab.1 Wear results of substrate and Mo modified layer at different sliding speeds

2.3.1 摩擦因數

由圖4可見,在10m·min-1的滑動線速度下,滲鉬改性層的平均摩擦因數為0.45,其大小跟基體的差不多。在20m·min-1的滑動線速度下,基體的摩擦因數在0.5~0.75之間波動,其平均值較大,達到了0.65;而滲鉬改性層的平均摩擦因數為0.5,與基體的相比有所降低,但降低幅度不大。滑動速度升高時滲鉬改性層的摩擦因數有所上升,這是由于滑動速度較高時,摩擦副對滲鉬改性層的犁削作用加劇,在磨痕處產生了更多的磨屑。

2.3.2 磨痕形貌

圖4 不同滑動線速度下基體和滲鉬改性層的摩擦因數Fig.4 Friction coefficients of substrate and Mo modified layer at different sliding speeds

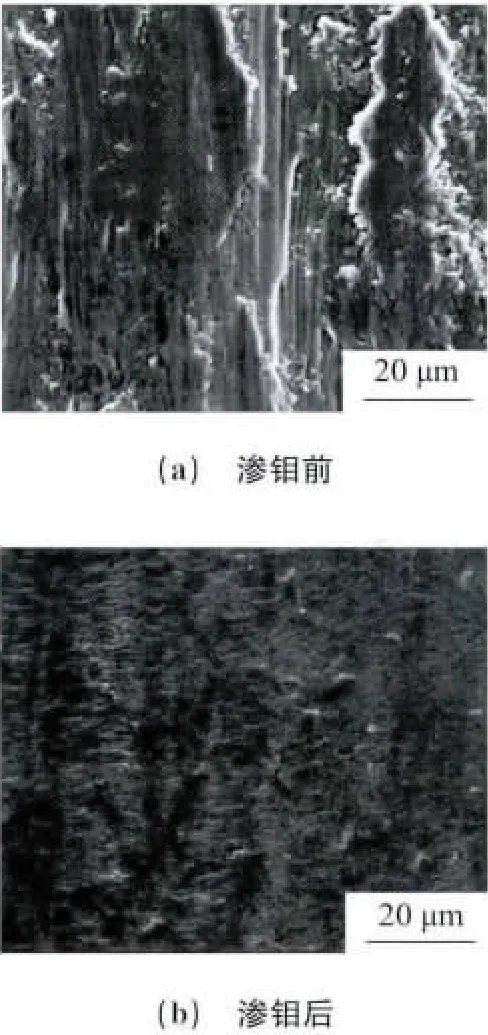

圖5 滑動線速度為10m·min-1時等離子滲鉬前后TC4合金表面磨痕的SEM形貌Fig.5 SEM morphology of wear scars on the surface of TC4 alloy before(a)and after(b)plasma Mo penctration at the sliding speed of 10m·min-1

結合表1和圖5可以發現,在10m·min-1的滑動線速度下,等離子滲鉬前試樣(基體)的磨痕寬度和深度均較大,且磨痕底部有明顯的犁溝;基體被嚴重犁削、撕裂,產生了嚴重的塑性流變,表現出了嚴重的粘著現象,磨損很嚴重。滲鉬后改性層的磨痕寬度小、深度淺,磨損量小,磨痕平整,表面無明顯的塑性流動和粘著等現象,也無明顯的變形和撕裂痕跡,表現出了輕微磨損的特征。

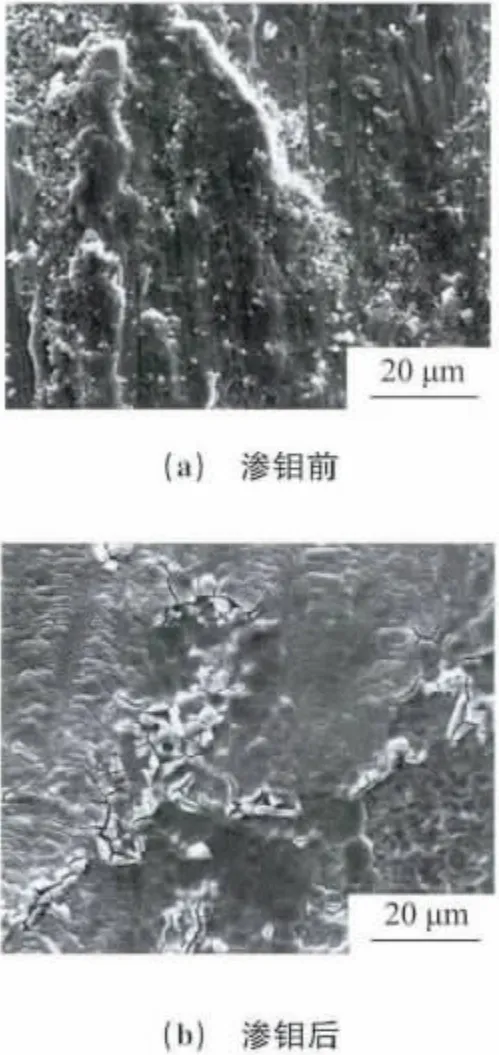

結合表1和圖6可以發現,在20m·min-1的滑動線速度下,滲鉬前試樣的磨痕寬度和深度更大了,磨痕上有很多粘著的磨屑,犁溝很深,有的犁溝被大量疏松的磨屑覆蓋,這說明產生的磨屑很多,磨損更加嚴重。滲鉬后試樣的磨痕寬度和深度依然很小,但較其在10m·min-1滑動線速度下的有所增大;磨痕比較平整,沒有明顯的犁溝和塑性流變,但是磨痕中有一些小裂紋和起皮等現象出現,磨屑就是從這些地方慢慢掉落的。

圖6 滑動線速度為20m·min-1時等離子滲鉬前后TC4合金表面磨痕的SEM形貌Fig.6 SEM morphology of wear scars on the surface of TC4 alloy before(a)and after(b)plasma Mo penctration at the sliding speed of 20m·min-1

可見,TC4鈦合金基體表面等離子滲鉬后耐磨性較滲鉬前的有了很大提高,這說明滲鉬改性層的高硬度能很好地抵御塑性流變和犁削。

2.3.3 磨損機理

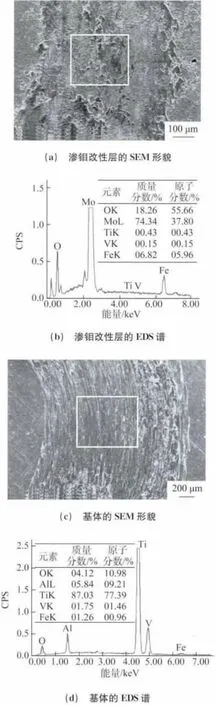

由圖7(a),(b)可見,滲鉬改性層的磨痕中以鉬元素和氧元素為主,幾乎沒有基體元素鈦,可以判定滲鉬改性層在3.3N 載荷下磨損1h后,改性層完好,沒有破裂,表現出了良好的耐磨損性能和抗剝離性能;滲鉬改性層磨痕中的氧元素含量較高,其原子分數約為55.66%。

由圖7(c),(d)可見,基體磨痕中的元素主要為基體組成元素,其中氧的原子分數為10.98%,僅為滲鉬改性層磨痕中的1/5。氧元素含量的巨大差異對解釋兩者耐磨性能的差異有很大的作用。可以推測在磨損過程中,滲鉬改性層的表面有一層很薄的氧化膜,該氧化膜在一定程度上能減緩磨損[12]。分析知,磨損過程中隨著時間的推移發生了三個階段的磨損,即由磨粒磨損到氧化磨損,再到剝層磨損。在磨損開始階段以磨粒磨損為主,在這個階段,高硬度的滲鉬層與GCr15鋼球互相對磨產生了很細的磨屑,并在接觸面處伴隨著一定的塑性變形。隨著時間的推移,在磨痕表面形成了一層很薄的氧化膜,該氧化膜可以在一定程度上減輕磨粒磨損,因此第二階段是以氧化磨損為主。最后階段的磨損以剝層磨損為主,在這一階段,由于循環載荷的作用,氧化膜逐漸剝落,同時新的表面又裸露出來,接著又是三種不同磨損機制動態交替的新磨損周期開始。

圖7 滑動線速度為20m·min-1時滲鉬改性層和基體的SEM形貌及EDS譜Fig.7 SEM morphology of Mo modified layer(a)and substrate(c),EDS spectrums of Mo midified layer(b)and substrate(d)

因此,等離子滲鉬后TC4鈦合金耐磨性能的提高得益于表面改性層的高硬度,同時很大程度上依賴于其表面有結合強度很好的氧化膜,以及其自身的抗剝離性能。鈦合金基體由于硬度低,在高載荷、高滑動速度下,會產生塑性流變和嚴重的犁削,因此氧化膜很難形成,磨損嚴重。

3 結 論

(1)TC4 鈦合金經雙輝等離子表面滲鉬處理后,獲得了致密、均勻且與基體結合牢固的滲鉬改性層,其厚度約為30μm;鉬元素含量呈由表及里逐漸減少的梯度分布,改性層主要由鉬及其在β-Ti中形成的置換固溶體相(Ti,Al8,Mo,V)等組成。

(2) 滲鉬改性層的表面顯微硬度為1 107.8HV,是基體的3 倍多,這是由于鉬的高硬度以及鉬與鈦形成置換固溶體后,鈦的晶格發生畸變所致。

(3)等離子表面滲鉬改性后,改性層的減摩性能改變不理想,但是耐磨性能明顯提高,這主要歸因于滲鉬改性層的高硬度,同時其磨痕表面有比較完好的氧化膜,有很好減磨作用;滑動速度增大后,犁削效應更加劇烈,磨損更為嚴重。

[1]RACK H J,QAZI J I.Titanium alloys for biomedical applications[J].Materials Science and Engineering,2006,26:1269-1277.

[2]BARRIL S,DEBAUD N,MISCHLER S,et al.A tribo-electrochemical apparatus for in vitro investigation of fretting-corrosion of metallic implant materials[J].Wear,2002,252:744-754.

[3]KAESTNER P,OLFE J,RIE K T.Plasma-assisted boriding of pure titanium and TiAl6V4[J].Surface and Coating Technology,2001,142/144:248-252.

[4]曲敬信,汪漢宏.表面工程手冊[M].北京:化學工業出版社,1998.

[5]信世堡.鈦合金表面處理技術的新進展[J].科技進展,2009(2/3):3-5.

[6]姜海濤,邵忠財,魏守強.鈦合金表面處理技術的研究進展[J].電鍍與精飾,2010,32(10):15-20.

[7]何利艦,張小農.鈦及鈦合金的表面處理技術新進展[J].上海金屬,2005,27(3):39-45.

[8]崔振鐸,楊賢金,朱勝利,等.金屬鈦激光氣體氮化層組織及表面特征[J].材料工程,2004(4):3-6.

[9]LIANG W P,XU Z,MIAO Q,et al.Double glow plasma surface molybdenizing of Ti2AlNb[J].Surface and Coatings Technology,2007,201:5068-5071.

[10]徐重.等離子表面冶金學[M].北京:科學出版社,2008.

[11]何獎愛,王玉瑋.材料磨損與耐磨材料[M].沈陽:東北大學出版社,2001:214-218.

[12]CONG W I,YAO Z J,ZHU X L.Sliding wear of low carbon steel modified by double-glow plasma surface alloying with nickel and chromium at various temperatures[J].Wear,2010,268:790-796.