電動汽車電池智能充電系統設計與實現

段朝偉 ,徐海剛

(河南機電高等專科學校自控系,河南 新鄉450003)

隨著汽車可燃能源的供應緊張和環保問題的日益嚴峻,電池作為新的動力源得到了越來越多的關注,與此相關的電池充電技術研究應用得到了發展。鉛酸電池憑借其設計工藝成熟,價格低廉,易于批量化大規模生產,在電動車領域得到了廣泛的應用。然而,電池一旦使用不當,不但浪費了材料,而且致使電池的使用時間大大縮短,增加了使用成本。研究表明,蓄電池充放電過程中充電對電池使用壽命長短影響最大,因而采取適當的充電方式是延長電池使用時間比較有效的方式。因此,設計一種快速、安全、節能的新型充電器是電動汽車普及的重要條件[1]。

傳統的充電方式主要有恒流充電、恒壓充電和階段充電3 種方式,在此基礎上,近幾年發展了快速充電方法。用雖然國內外對鉛酸電池充電器的研究已經經歷了數十年,但是針對汽車長久依賴的石油資源的日益枯竭和其帶來的環境污染問題,今后電動汽車的推廣普及是大勢所趨,這也對與之緊密相關電池充電技術提出了更新更高的要求[2]。因此,本課題將重點研究鉛酸蓄電池的快速充電和充電過程的監控保護。

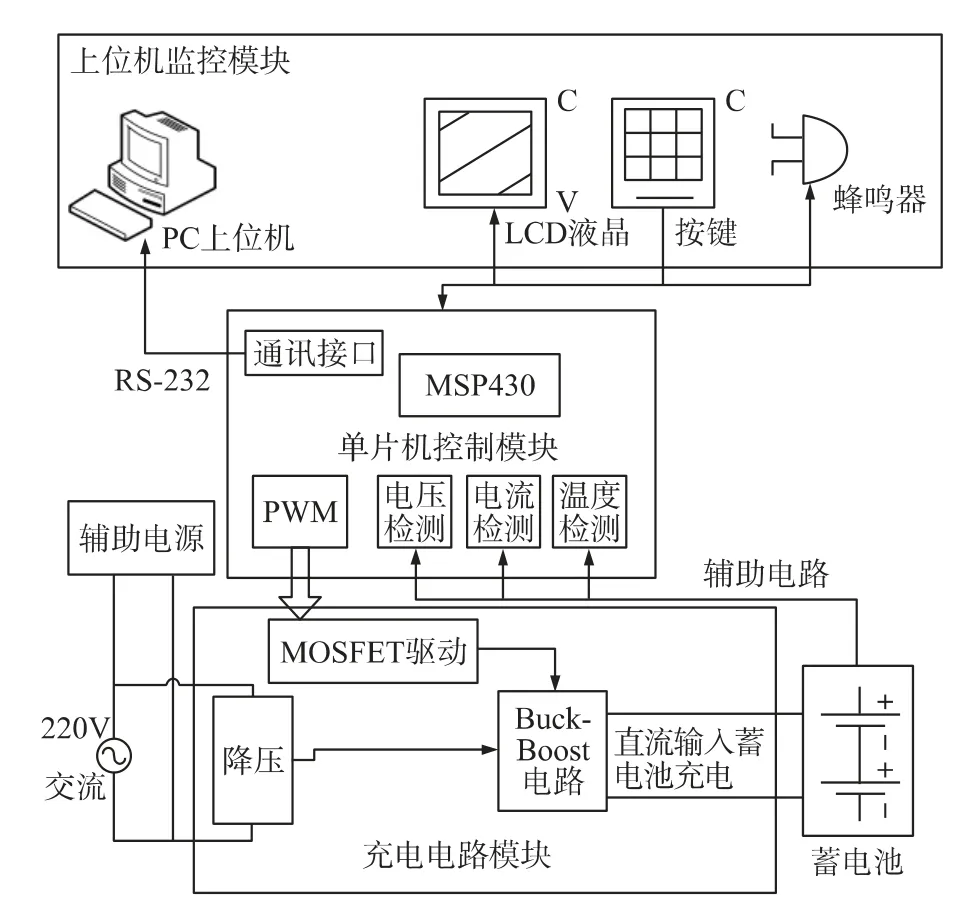

1 充電系統的整體設計方案

為了到電池快速安全的充電目標,又能實時的掌握整個充電過程中電池的狀態數據,整個系統主要有2 部分組成,即上位機監控PC 部分和下位機充電器部分,其中充電器的充放電功率電路分為單片機控制模塊和充電電路模塊,系統平臺的總體結構設計框圖如圖1 所示。其中,上位機實現對充電器的上傳電池充電電壓電流以及溫度數據進行保存,便于歷史查詢,對系統后期的改進起到支持功能;而充電器則是系統的核心模塊,通過單片機MSP430F2274 對發出的PWM 控制信號對MOSFET驅動電路的開關器件(場效應管V)進行通斷控制,實現充電主電路的快速充電功能[3]。

圖1 充電系統的整體結構設計框圖

2 系統的硬件設計

根據系統由上至下的層次分布,將通過以下2個方面來闡述硬件部分電路的設計:(1)上位機PC與MSP430F2274 的串口通信接口電路設計;(2)充電器控制電路硬件設計。

2.1 串口通信接口電路設計

為了監控人員能實時了解充電器中電池的充電電壓電流和溫度等信息,MSP430F2274 單片機與上位機PC 的通訊串口采用RS-232 轉換電平協議實現異步通信傳遞數據[4]。本系統利用美國美信公司開發的MAX232 作為轉換芯片完成單片機與計算機接口的不同電氣特性轉換功能。串行通信接口電路如圖2 所示。圖2 中在C1+、C1-、C2+、C2-、V+和V-引腳處都放置1 μF 的電容實現充電作用,從而滿足對照的充電泵的電容要求。

圖2 串行通信接口

MSP430F2274 有兩組串行通訊接口,選用第1 組接口。MAX232 芯片T1IN(引腳11)接收來自于MSP430F2274 串行發送端UTXD0(TTL/COMS 電平,3.3 V)的數據,經轉換后,±15 V 的電平信號由T1OUT(14)與PC 機RS-232 串口的接收端(Rxd);反之,R1IN(13)接收來自于PC 機RS-232 串口發送端(Txd)的±15 V 電平信號,轉換后,由R1OUT(12)發送到MSP430F2274 單片機的接收端URXD0。從而實現MSP430F2274 單片機的TTL 電平與PC 機的電氣特性轉換連接,可滿足20 m 距離內的有效通信。

2.2 充電器的硬件設計

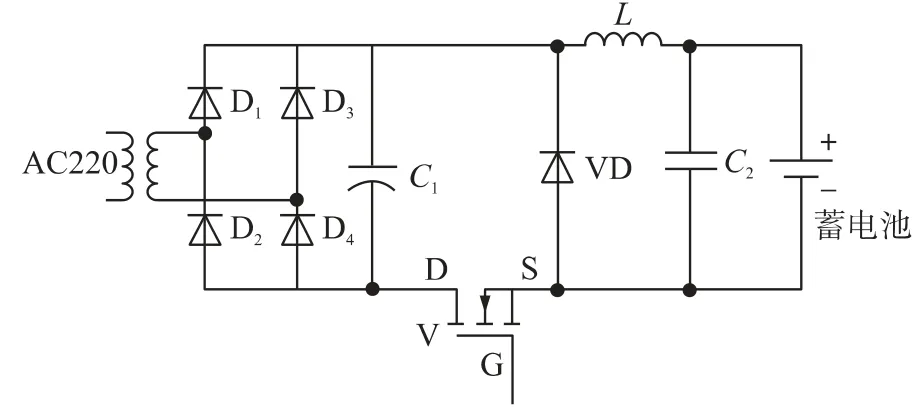

2.2.1 主電路設計及工作過程

充電主電路采用降壓斬波電路,其原理是由MSP430F2274 單片機輸出PWM 波通過MOSFET 驅動電路來控制場效應管V 的通斷,實現對蓄電池的充放電,充電主電路如圖3 所示。當開通場效應管V 處于導通狀態時,充電回路形成,220 V 交流電經降壓、整流、濾波處理后,經電感線圈L 和充電電容C2對蓄電池開始充電,隨著充電時間增加,電感線圈L 上的電流逐漸變大,電感線圈內儲存的磁能也逐漸變大,此時續流二極管VD 處于反偏截止狀態,二極管不通電;當場效應管V 處于截止狀態時,整個回路斷開,此時L 內部產生的磁感應電動勢使VD 單向導通,電感線圈L 內所存的能量通過續流二極管VD 傳遞給蓄電池,隨著充電時間增加,線圈L 上的電流減小,電感電壓VL也隨之減小,當VL低于電容C2兩端的電壓VC時,電容J 繼續對蓄電池放電。電容C 放電過程的快慢,取決于電路的時間常數τd,τd愈大,放電時間越緩慢。所以,可以選擇適當的電容和電感以及合適的PWM 波的頻率,能夠讓Buck 電路工作在連續電流狀態,同時可以減小充電時間和增強電壓的平穩度。

圖3 充電主電路原理圖

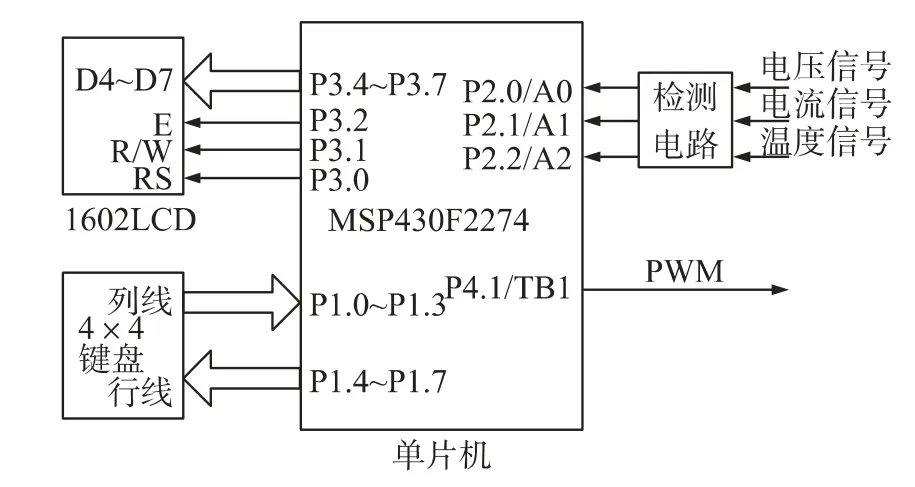

2.2.2 單片機控制電路

充電器的控制電路采用TI 公司的低功耗16 bit單片機MSP430F2274F2274 單片機作為控制器,以模擬電路與數字電路結合為思路,設計了控制電路及其外圍電路、MOSFET 驅動電路和檢測輔助電路。充電主電路采用單片機產生的PWM 波控制信號調整電池的充電電壓和電流;MSP430F2274 單片機控制電路按照給定和反饋的偏差量E 依據事先設定充電控制方案對充電電壓或電流進行PID 調節;MSP430F2274 的外圍輸入輸出電路對電池充電參數設置以及充電狀態顯示;檢測輔助電路完成電池電壓、電流以及溫度數據信息的實時采樣。

MSP430F2274 單片機控制電路如圖4 所示。

圖4 單片機控制電路原理圖

P4.1 輸出PWM 控制信號經MOSFET 驅動電路,實現對開關器件場效應管V 的通斷控制,達到位于電主電路的電容C 快速充放電的目的。

MSP430F2274 內部集成有AD 轉換器,可用于接收充電電壓、充電電流和蓄電池表面溫度等檢測信號,分別引入P2 口的A0,A1,A2 引腳。使用中斷查詢方式讀取轉換值,單片機參照實時充電狀態參數,從而對充電電壓、電流進行調整和溫度超限報警處理。

3 系統的軟件設計

3.1 單片機控制主程序流程圖

單片機控制主程序流程圖如圖5 所示。

圖5 單片機控制主程序流程

單片機程序在初始化后,充電器將按照實現設置好的充電參數對蓄電池充電。整個充電過程,單片機將采集的充電電壓、電流以及電池表面溫度等信息,當出現充電參數超限時,暫停充電。單片機將對Buck 電路的PWM 波占空比作出PID 調整,得到當前合適PWM 控制信號,繼續完成充電。當檢測到電池充電完成后,單片機執行停止充電程序,防止過沖到造成對電池的損害。

3.2 上位機人機交互界面機構

人機交互界面蓄電池智能管理系統采用Visual C++作為開發工具,模塊化處理,可對蓄電池充電電壓、電流和溫度進行實時監控。電池智能管理系統監控界面如圖6 所示。

圖6 電池智能管理系統界面

4 實驗結果分析

為了驗證蓄電池帶放電的脈沖充電方式與傳統的恒壓/恒流、分階段變電流充電方在能量接受率對比效果,能量轉換效率實驗原理如圖7 所示,考慮實驗階段的安全性要求,在輸入端采用直流24 V(正端接+12 V,負端接-12 V)進行PWM 控制。

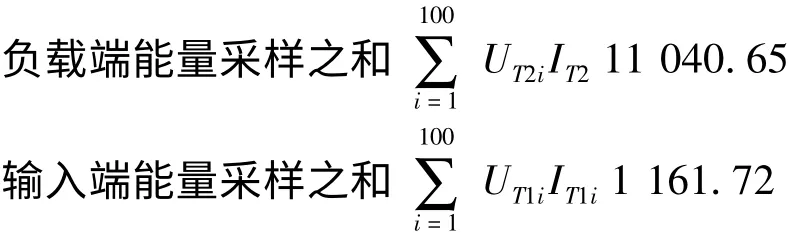

在測試過程中,通過檢測DC24V 端消耗的電度值和負載端(LOAD)消耗的電度值,通過兩者的對比就可以得到此充電電源的能量接受效率。如圖7所示,分別檢測UT1與UT2端的電壓值,而IT1與IT2分別檢測兩端流過的電流值,以時間t=10 ms 為采樣間隔,電路工作時連續采樣100 個時刻,則電源能量接受效率的計算公式為:

設置PWM 波脈沖頻率為200 Hz,占空比為8%時,如圖7 所示,負載端充電儲能電容C3 兩端電壓為5 V,高端電壓為DC24.8 V,連續采樣100 個點的電壓和電流,可以求出:

根據能量接受效率式(1),計算出此時電源能量轉換效率為89.5%。

圖7 能量接受效率實驗原理圖

具體數據如充電方式實驗表1 所示。

表1 充電方式實驗比較

通過對比,采用變電流的脈沖充電方式比傳統的恒壓/恒流充電方式充電時間減少了近20%,充電接受率增加了約9%,蓄電池的溫升大致相當。可見,帶放電的脈沖充電具有充電時間和能量接收率的優勢,對電池去極化有了部分提高,但對溫升方面性能還需進一步完善。

5 結論

鉛酸電池快速充電系統,采用了電流脈沖充電方法,使用嵌入式MSP430F2274 芯片控制系統,PWM 控制的充放電方發,經過試驗數據分析,充電時間有了很大提高,相比傳統充電方式,電池接受率也具有一定優勢。但在溫升控制方面有一定的缺點,仍需對充電器控制電路進一步完善。增設了上位機智能管理系統平臺,電池狀態信息實時可視化,人界交互界面友好。結合國家當前電動汽車的發展趨勢,本系統在實際應用方面具有廣闊的前景。

[1] 孫逢春,張承寧,祝嘉光. 電動汽車[M]. 北京:北京理工大學出版社,2002:4-20.

[2] 朱松然.鉛酸電池技術[M].北京:機械工業出版社,2002:5-17.

[3] 劉艷云,朱雷.基于MSP430 單片機和DDS 技術的頻率特性測試儀的設計[J].電子器件,2012,34(5):521-524.

[4] 唐小紅,唐金勇.基于MSP430F2274 單片機的電動自行車充電器設計[J].機械制造與自動化,2009,38(5):153-155.

[5] 榮軍.基于單片機的恒流源技術研究[J]. 電子器件,2011,34(1):63-65.

[6] 鐘靜宏,張承寧,張旺. 電動汽車的鉛酸蓄電池快速脈沖充電系統[J].電源技術,2006,130(6):504-506.

[7] 韓向峰,李振壁,賀紹林,等.礦用鉛酸電池大功率智能充電機研制[J].煤礦機械,2009,30(1):132-134.

[8] 彭曉金.電流模式控制DC/DC 轉換器中的電流檢測電路設計[J].電子器件,2011,34(2):187-189.