曙光油田油井綜合解堵增產技術研究與應用

楊海青

(中國石油遼河油田公司,遼寧盤錦124010)

1 問題的提出

曙光油田稠油老區自1981年投入開發,包括大凌河、蓮花、杜家臺、古潛山、興隆臺、館陶等6套含油層系[1],含油面積40.92 km2,儲量14 993×104t。截至2008年底,開井1 751口,日產液16 829 t,日產油5 818 t,綜合含水65.4%。隨著油田開發的不斷深入,稠油井地層壓力低、出砂出水、油層污染、汽竄等生產矛盾越來越突出,特別是在稠油井進入中高周期吞吐生產,地層壓力不斷降低和近井地帶污染,嚴重影響著油井的正常生產。

為解除地層傷害,恢復油井產能,一般采用油層酸化解堵措施,常用的酸化解堵體系包括無機、有機及復合解堵體系。無機及有機解堵體系針對單一的油層污染類型,難以達到理想的解堵效果。復合類解堵劑能達到無機、有機解堵劑的復合效果,但當稠油及超稠油井中高周期吞吐生產時,油層能量較低,使用該類解堵劑效果同樣不明顯,表現為有效期較短,同時,復合類解堵劑成本較大[1-4]。針對這一問題研制開發出油井綜合解堵增產技術,在降低單井措施成本的同時,有效緩解油層污染。

2 室內實驗及性能評價

2.1 技術原理

油井綜合解堵增產技術是在無機、有機及復合類解堵處理技術特點的基礎上研制開發的,主要機理如下:

(1)在解堵劑中加入復合表面活性劑,形成有機無機乳化解堵體系。其中無機解堵劑能酸化近井地帶,解除無機堵塞;有機解堵劑對瀝青質、膠質等有機質具有較強的分散作用、溶解作用,解除有機物的堵塞。

(2)解堵體系添加的固體氣源在注汽過程中產生大量氣體和表面活性物質,形成大量氣泡,在注汽時起到調整吸汽剖面的作用,提高油層的動用程度;活性物質能夠有效改變巖石表面潤濕性,降低原油的粘度,增加地層的返排能力,提高蒸汽吞吐效果[2]。

2.2 解堵劑配方的篩選及優化

(1)無機解堵劑的篩選。結合各種酸化體系的特點選擇土酸作為主體酸。土酸具有反應快、溶蝕力強等優點,是砂巖地層酸化最常用的酸化體系。典型配方:(6%~15%)HCl+(0.5%~3%)HF+(2%~3%)緩蝕劑+(2%~3%)表面活性劑+(1%~3%)鐵離子穩定劑+(1%~3%)粘土穩定劑。同時,根據泥質含量,適當調整氫氟酸和鹽酸的濃度,當泥質含量較高時,適當提高氫氟酸濃度,降低鹽酸濃度;當碳酸鹽含量較高時,適當提高鹽酸濃度,降低氫氟酸濃度。

(2)有機解堵劑的篩選。有機解堵劑對瀝青質、膠質等有機質具有較強的分散作用、溶解作用,提高地質流體的滲流性能,同時洗滌油層巖石表面,為下步綜合處理提供前提條件。綜合各種因素選擇有機混合苯作為有機解堵劑。

(3)固體氣源的篩選。含有羰基和氨基的有機物和含有碳酸根的離子的無機物在一定的條件下均能釋放出CO2和NH3氣體,地層條件下單位質量可以釋放最多CO2氣體的物質將是最佳選擇[2]。稠油井注汽后高滲透層溫度一般在150 ℃以上,因此將實驗溫度定為150 ℃。首先,利用實驗物質配制質量分數為50%的溶液,將溶液分別放入高壓釜中急速升溫至150 ℃并恒溫8 h,記錄高壓釜壓力,然后關閉反應釜加熱系統,冷卻至25℃時記錄高壓釜壓力,并根據氣態方程計算出CO2的生成量。實驗確定自生氣體劑為最佳CO2氣體生成劑。

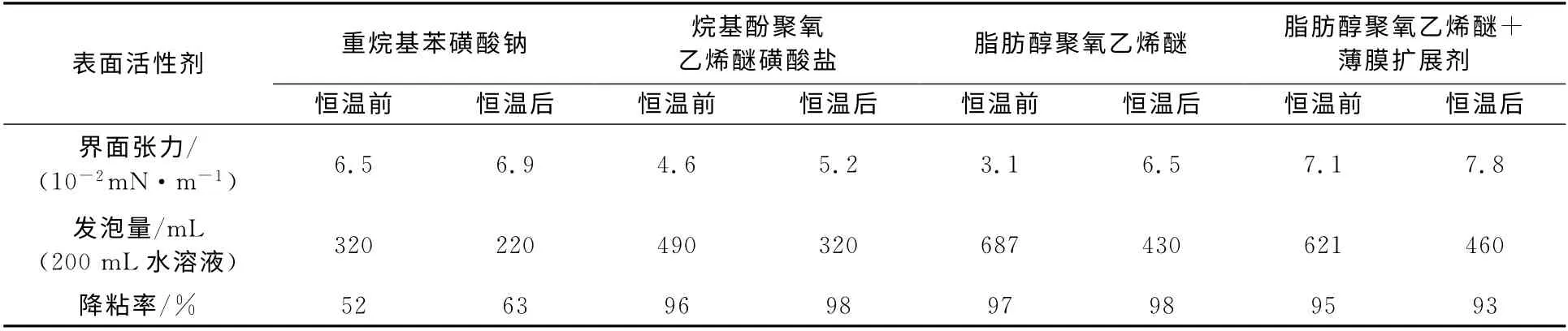

(4)表面活性劑的篩選。表面活性劑的篩選要求其界面張力低,發泡性能優良,降粘效果好,同時

與固體汽源、解堵劑具有良好的配伍性,且復配后能夠提高驅油效率。實驗中,首先配制解堵劑,然后按質量分數1.0%分別將重烷基苯磺酸鈉、烷基酚聚氧乙烯醚磺酸鹽、脂肪醇聚氧乙烯醚、脂肪醇聚氧乙烯醚+薄膜擴展劑加入到該溶液中,再放入高溫高壓反應釜內,200 ℃恒溫8 h 后,關閉電源降至室溫,對釜內剩余溶液進行測試。根據表1,綜合界面張力、發泡量、降粘率三項指標,選擇脂肪醇聚氧乙烯醚+薄膜擴展劑為現場用表面活性劑。

2.3 解堵劑的性能評價

表1 表面活性劑界面張力、發泡量及降粘率測試結果

(1)原油降粘及洗滌實驗。將孔徑為1 mm 的鐵絲網剪成孔數為20×20的方網,取曙1-31-47井原油,將鐵絲網浸入60℃稠油中均勻涂布一層稠油,取出后放入60 ℃的80 mL 的解堵處理劑中,定時取出,用被洗出的網眼數占網眼總數的百分率表示洗油率。通過實驗表明,該復合解堵處理劑30分鐘的洗油率為92.75%。取區塊具有代表性的地面脫水原油,按乳化降粘方法進行乳化,用RV-100粘度計測定原油乳化前后的粘度,進行對比。實驗結果顯示降粘率92.6%以上。

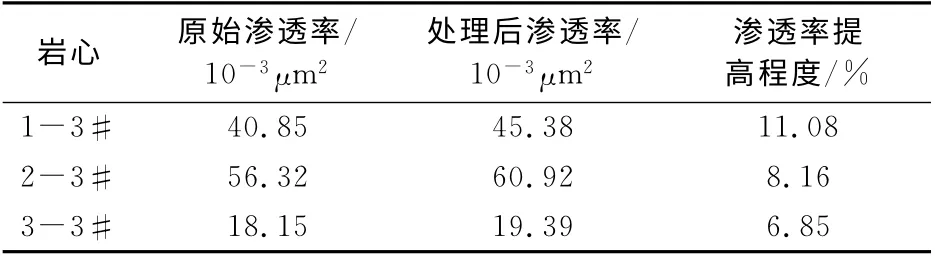

(2)巖心驅替評價實驗。為評價解堵體系對地層滲流特性的改善效果,進行了室內巖心驅替評價實驗,具體數據見表2、表3。從表中測試結果得知:巖心經過解堵劑處理后,孔隙體積和滲透率得到有效提升,地層滲流特性得到改善。

表2 孔隙體積變化測定結果

表3 滲透率測定結果

(3)藥劑的配伍性試驗。取聯合站原油與相應的破乳劑進行脫水的配伍性試驗。實驗結果表明,現場使用的解堵體系不影響聯合站的原油脫水,配伍性良好。

3 現場應用情況

截至2011年底,油井綜合解堵增產技術共實施9井次,階段增液9 977 t,增油1 759 t,平均單井增油195 t。在排量可對比的前提下,注汽壓力由措施前的15.6 MPa下降至措施后的14.8 MPa,下降了0.8 MPa,保證了注入蒸汽質量。

曙1-36-051井開發目的層為杜84東杜家臺油層,措施前為第7周期吞吐,注汽壓力為15.5 MPa,周期產油量355 t。該井2011年7月14日現場實施綜合解堵技術,正擠油井綜合解堵增產劑14 t,解堵劑擠注壓力由5 MPa下降至0。措施后該井注汽壓力為13.9 MPa,對比下降了1.6 MPa,周期產油445 t,對比上周期增油90 t,解堵措施效果較好。

4 結論及認識

(1)油井綜合解堵技術可有效解除近井地帶的堵塞,消除有機及無機垢沉積對油層造成的傷害,恢復近井地帶的滲透率。

(2)解堵劑與產出液配伍性良好,不會影響產出液的后續處理。

(3)添加自生氣源可有效補充稠油井地層能量,調整油層吸汽剖面,改善油井吞吐效果。

(4)解堵技術與增能技術有效結合,是改善高輪次稠油井吞吐效果的有效途徑。

[1] 陳鐵錚,閆海.曙光油田勘探與開發[M].沈陽:遼寧科學技術出版社,2009:22-26.

[2] 郭斌建.自生CO2復合蒸汽吞吐增效技術研究與應用[J].精細石油化工進展,2010,11(2):7-9.

[3] 楊斐然,姜菲菲,李新,等.埕島油田綜合解堵技術[J].石油地質與工程,2012,26(3):128-130.

[4] 韓志中.注水井多輪次化學淺調剖技術研究及應用[J].石油地質與工程,2012,26(1):120-122.