翻板式單溜煤槽雙向溜煤的研究與應用

王泰民

(河南大有能源股份有限公司 耿村煤礦,河南 澠池472431)

1 地面單、雙運輸系統

耿村煤礦在洗煤廠投產以前,井下原煤由主井皮帶運至地面,經煤樓1 號皮帶運至選矸皮帶,人工選矸后,塊煤和末煤分離,再經各條皮帶運至塊煤倉和末煤倉。在洗煤廠投產后,原煤運至地面,又多了一條地面原煤運輸系統,洗煤廠原煤地面單、雙運輸系統如圖1、圖2 所示。

圖1 地面單運輸系統

圖2 地面雙運輸系統

2 系統原有結構分析及原始數據采集

2.1 系統原有結構分析

在洗煤廠投運以后,在原有單溜煤槽基礎上方增加了可升降溜煤槽,以實現雙向溜煤。可升降溜煤槽中的升降段由4 個液壓缸支撐,依靠液壓缸的升降來帶動溜煤槽的上下運行,且升降段處于第一段,與卸載滾筒間有一定的間隙(若緊貼滾筒將導致升降溜煤槽不能順利上下運行)。在皮帶重載啟動速度較低時,形成的拋物曲線幅度較小,致使一部分原煤流入升降段溜煤槽與滾筒之間的間隙內,由此增加了清煤的工作量;若4 個液壓缸中的任意一個不能正常工作時,將會導致整個升降段傾斜,使得整個地面溜煤系統處于癱瘓狀態,嚴重時將刮傷強力皮帶(曾出現一次事故)。為消除由升降段溜煤槽帶來的不安全隱患,經多方考察論證,我們選擇了翻板式雙向溜煤系統。

2.2 主井皮帶原始數據采集

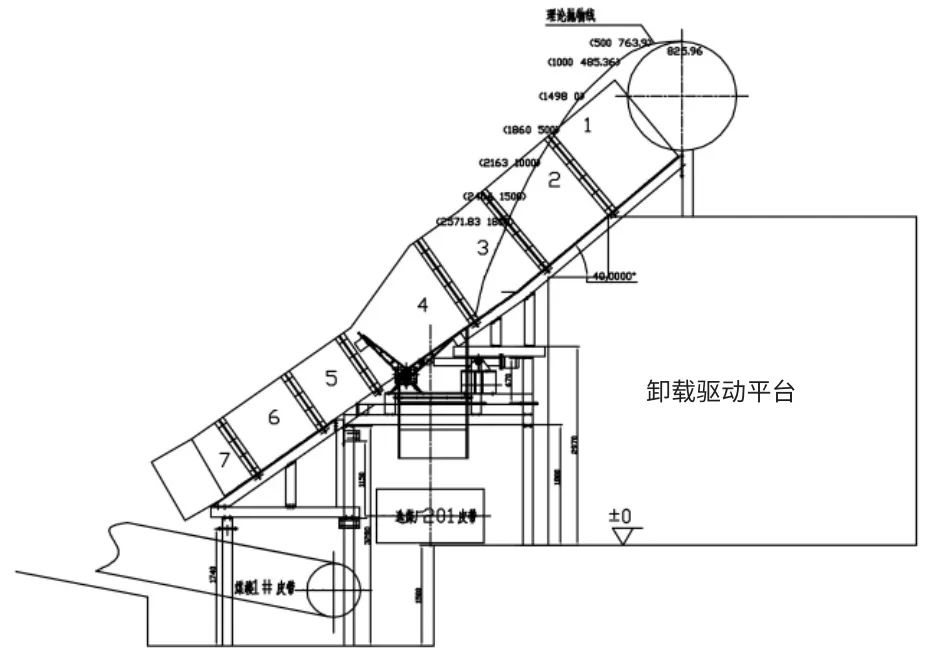

礦主井皮帶是16°傾角上運皮帶機,帶速為3.5m/s,滾筒直徑為1630mm,滾筒中心線高為1800mm,主井皮帶、煤樓1#皮帶及洗煤廠201 皮帶的位置關系如圖3 所示。

2.3 煤流拋物線理論計算

根據文獻[1]帶式輸送機頭部滾筒卸料運動軌跡計算公式,由主井現有皮帶機參數計算可知:V2/Rg>1,在皮帶與滾筒切點處煤流開始做拋物線運動,按如下公式進行計算:X=vtcosβ-Rsinβ,Y=-vtsinβ+gt2/2-Rcosβ

圖3 三條皮帶位置關系圖

β 為皮帶機傾角,16°;v 為皮帶機運行速度,3.5m/s;R 為皮帶機卸載滾筒半徑,0.815m。

由以上計算公式及主井皮帶實際參數,計算出幾個煤流拋物點如下:(0,825.96)、(500,763.9)、(1000,485.36)、(1498,0)、(1860,500)、2163,1000)、(2404,1500)、(2571.83,1800),理論拋物線如圖5 所示,煤流拋物線在溜煤槽所示高度中的第三段。由此推斷煤流拋物直接重力不會作用于活動翻板上,將不會出現翻板長期受力變形。

3 翻板式溜煤槽系統組成及工作原理

3.1 系統組成

整個翻板式單溜煤槽雙向溜煤系統只有一條溜煤槽一直通向地面煤樓系統1#皮帶機尾,根據煤流拋物線及主井皮帶與選煤廠位置關系圖,在選煤廠201 皮帶中心線正上方留出1000mm×800mm 的孔,并在孔上加裝可上下活動的翻板。活動翻板與轉軸固定連接,依靠曲柄連桿與液壓缸形成一個整體。依靠立起和平放支撐來承擔翻板重量,在活動翻板下方加裝接煤筒導向煤流走向(如圖4 所示)。

圖4 翻板式單溜煤槽雙向溜煤系統組成

3.2 系統工作原理

整個系統依靠液壓缸推桿的伸縮來實現雙向溜煤系統的運行。若煤樓系統需要帶煤運行,則液壓缸推桿縮短,將活動翻板落下與3 段、5 段溜煤槽底板處于一個平面,原煤可順利進入煤樓1#皮帶。若選煤廠系統帶煤運行,則液壓缸推桿伸長將翻板推起,可起到禁止原煤繼續下流趨勢,同時在201 皮帶中心線上方的接煤筒可導向原煤流入201 皮帶。此翻板式溜煤槽采用一條通道解決雙向溜煤問題,解決了皮帶啟動速度低撒煤問題。系統中靠一臺液壓缸來推動翻板的開合,不存在運行平穩問題。若液壓缸出現故障,可將液壓缸暫時拆除不靠人工來控制翻板的開合,因此即使液壓缸不能正常啟動,也不會出現地面運煤系統癱瘓現象。

4 結 語

本方案自實施后,經幾次改進,整條系統已步入正軌,現除主井皮帶檢修外,洗煤廠系統和煤樓系統可分開檢修,在其中任一個系統檢修過程中都不會影響到原煤生產。

單向溜煤槽雙向溜煤系統消除了以前的升降溜煤槽帶來的不安全隱患,實現了煤流的雙向運行,使洗煤廠或煤樓不會因任一系統的停運而停產。這對于年產600 萬t原煤生產礦井來說,雙向溜煤系統相比單向溜煤系統經濟技術效益顯著。

圖5 翻板式雙向溜煤系統示意圖

[1] 運輸機械設計選用手冊編輯委員會. 運輸機械設計選用手冊[M].北京:化學工業出版社,1999.