反應釜攪拌軸的結構改進

王洪波

(南京化工職業技術學院,南京210048)

1 引 言

某化工廠反應釜攪拌軸運行中經常出現異常現象,每次都需停車檢修,嚴重影響了生產線的正常運行。

2 原結構分析

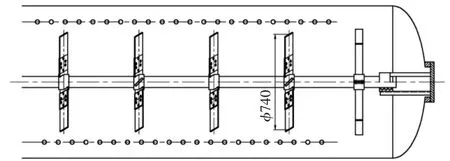

原攪拌結構如圖1 所示,釜底配有底軸承座,為滑動摩擦副結構。軸上裝有5 組槳葉,上面4 組與軸為過渡配合,采用緊定螺釘防松,最下面槳葉為哈夫結構。使用過程中存在以下問題:(1)上面4 組槳葉易脫落下滑,緊定螺釘防松結構易失效。(2)槳葉脫落下滑,釜內介質為環氧乙烷,運行時兩組槳葉相互摩擦易產生火花,有嚴重的安全隱患。(3)攪拌軸軸頭磨損嚴重,使用壽命短,整根軸維修成本高。(4)上面4 組槳葉內孔尺寸一致,不方便裝配。

圖1

3 針對性結構改造

3.1 解決裝配難題

由于上端4 組槳葉輪轂內孔原尺寸一致,且與軸均為過渡配合。槳葉從軸頭推至安裝位置最大一組槳葉達4m 之多,安裝非常困難。改造后將軸與槳葉輪轂安裝尺寸從軸頭端一次增大0.1mm,形成“倒金字塔”狀,改造后大幅度減少了安裝難度。

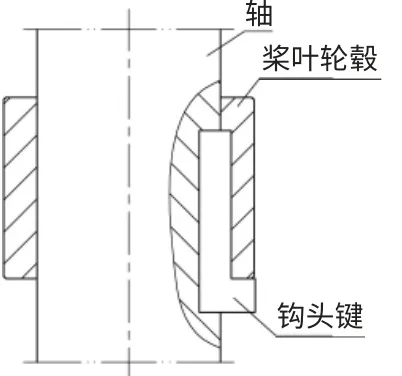

圖2

3.2 解決槳葉脫落問題

原槳葉輪轂與軸采用的緊定螺釘防松機構經常失效,導致整組槳葉滑落,有嚴重安全隱患問題,為此筆者選用了鉤頭鍵防松的結構,如圖2 所示。

3.3 解決軸頭磨損,維修成本高問題

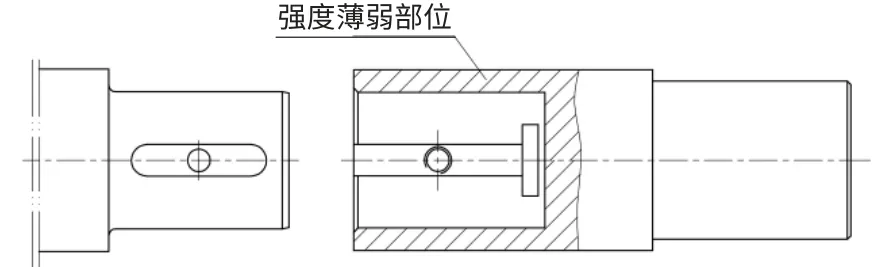

受反應釜本身一些不良因素限制,釜底軸承座中滑動軸承套使用壽命較短,實際運行中難免造成攪拌軸軸頭磨損加劇。改造前每次磨損后都需吊出整根軸進行修復,嚴重影響生產,整體維修成本還比較高。為了解決此類問題,筆者將整根軸在軸頭處分成兩段(如圖3 所示),軸頭磨損后可直接更換。

圖3

改造后薄弱部位強度、剛度校核:電機傳遞功率N=22kW,攪拌轉速n=184rad/min,[τ]=108MPa,[θ]=(0.5~1.0)°/m,薄弱環節外徑D=80mm,內徑d=60mm,長度L=80mm。

則τmax=16.6MPa,τmax?[τ]=108MPa

若同一截面位置上開有兩個鍵槽或淺孔時,按一般的經驗軸徑應按計算增大7%~10%;若軸上沿徑向開對穿銷孔,孔徑/軸徑=0.05~0.25 時,軸徑應按計算直徑增大15%以上[1]。綜上,考慮對開鍵槽和開孔兩個因素,該軸的強度也是滿足生產需求的。

剛度校核:

本校核[θ]取最小值[θ]=0.5°/m

同樣考慮對開鍵槽和開孔兩個因素,軸的剛度也是滿足實際運用需求的。

4 結 語

反應釜攪拌軸經改造投入使用以來,運行平穩,軸頭備件充足,最大程度地保證了反應釜的穩定運行。在該設備的結構改進過程中,在滿足生產工藝的前提下,充分考慮了降低成本、提高生產效率,徹底改掉了原結構的缺陷等。

[1] 陳乙崇.攪拌設備設計[M].上海:上海科學技術出版社,1985:23-87.

[2] 郭鞘.攪拌軸彎曲的原因分析及改造措施[J].維綸通訊,2009(2):44.

[3] 陳志平.攪拌與混合設備設計選用手冊[M].北京:化學工業出版社,2004:13-54.

[4] 盧赤杰.攪拌設備的工藝設計計算[J].化工設計,1990(1):47-51.