一種MEMS體聲波硅諧振器的設(shè)計*

呂 萍,王明湘,唐 夢

(蘇州大學微電子系,江蘇蘇州215006)

近年來,MEMS諧振器以其小尺寸、易集成、高頻率和高品質(zhì)因數(shù)(Q)等優(yōu)點,成為研究熱點,它不僅可能替代目前使用的分立型諧振器件,如石英諧振器、表面波諧振器(SAW)[1]和薄膜體聲波諧振器(FBAR)[2]等,還可以在化學及生物傳感等領(lǐng)域有新的應(yīng)用[3-4]。MEMS諧振器可分為彎曲梁諧振器和體聲波諧振器(也稱體諧振器)。其中,體諧振器有更高的頻率、更高的品質(zhì)因數(shù)和更低的諧振電阻,但其工藝涉及深溝槽刻蝕、淀積和體質(zhì)量塊的釋放等,難度也更高。但是,隨著SOI晶圓技術(shù)的成熟,基于SOI的體硅諧振器的工藝變得更為可行并具備更高的性價比,受到了廣泛關(guān)注[5-7]。

文中所研究的是一種基于SOI襯底工藝的體聲波硅諧振器,并對其振動模態(tài)進行了有限元分析仿真分析。針對提高品質(zhì)因數(shù)Q,分析其損耗機制,提出了減少支撐損耗的可行方法。這對于進一步提高Q或提高非真空封裝下諧振器的Q有一定的參考意義。

1 器件結(jié)構(gòu)和工藝流程

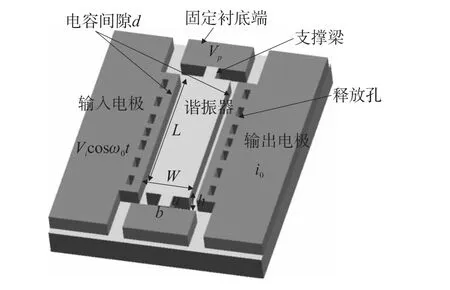

圖1為矩形體聲波硅諧振器的結(jié)構(gòu)圖,它包括兩端固定于SOI襯底的支撐梁、中間懸空的矩形硅質(zhì)量塊和位于兩側(cè)的輸入、輸出電極。電極上小孔是濕法腐蝕釋放硅質(zhì)量塊的工藝開孔。諧振塊體長度L,寬度W,厚度h;支撐梁長度為a,寬度為b。電極與諧振塊體構(gòu)成間距為d、面積為A=L×h的平行板電容。

圖2是基于香港科技大學微納米加工中心的實驗線設(shè)計的體硅諧振器的工藝流程圖。基于SOI(10 μm/2 μm/500 μm)晶圓,首先熱氧生長 SiO2,光刻定義出形成多晶硅(poly-Si)電極層的溝槽窗口,并干法刻蝕窗口處的SiO2,再以SiO2為掩膜利用深反應(yīng)離子刻蝕(DRIE)工藝刻蝕整個器件層(h=10 μm),如圖2(a)。其次,熱氧生長犧牲氧化層,該層厚度即電容間隙d,以光刻膠保護器件頂層和溝槽內(nèi)側(cè)的氧化層,再以濕法刻蝕其余部分的氧化層,如圖2(b)。接著,氣相外延淀積重摻雜poly-Si填充深溝槽并形成電極層,而后再DRIE刻蝕釋放孔并除去器件頂層的poly-Si,如圖2(c)。然后,光刻定義電極Pad窗口區(qū)域,淀積金屬Cr/Au,通過lift-off形成電極。最后,在氫氟酸溶液中釋放硅質(zhì)量塊,形成最終的結(jié)構(gòu)如圖2(d)。

圖1 體聲波硅諧振器的結(jié)構(gòu)圖

2 工作原理和關(guān)鍵性能指標

2.1 諧振器工作原理

如圖1結(jié)構(gòu),襯底端電極施加直流偏置Vp,輸入電極施加交流小信號Vicosω0t,諧振器橫向(W方向)將產(chǎn)生靜電力。其中,s是諧振器橫向振動的位移,U是電極和諧振器間電容存儲的能量是電容極板間電壓,C為平行板電容εA/d,ε是真空介電常數(shù),所以:

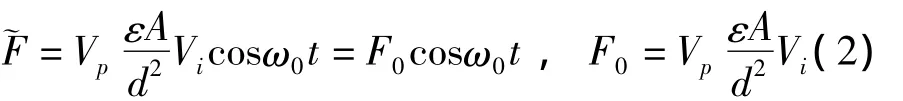

其中,式(1)的第1項不隨時間變化,對諧振器振動沒有影響;第3項是激勵信號的2倍頻分量,而且通常Vi比Vp低2~3個量級以上,因此可忽略;第2項是輸入信號頻率的分量,它被Vp放大,是諧振器振動的驅(qū)動力:

諧振器的振動引起電容間隙的變化,進而導(dǎo)致輸出端電容的變化,該電容存儲的電量q亦隨之變化,從而產(chǎn)生輸出電流i0:

當輸入信號頻率ω0與器件固有頻率一致時,諧振器發(fā)生共振。振動最大位移S0可以由質(zhì)量-彈簧-阻尼系統(tǒng)模型[8]求得:

其中,m為諧振塊體的質(zhì)量。此時電流也達到峰值I0:

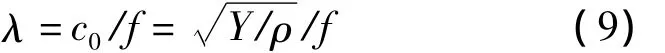

所以,諧振電阻為:

由式(6)可知,提高Q、減小d和增加L、h都可以有效減小Rm,這有利于諧振器在RF系統(tǒng)中的阻抗匹配、提高信噪比。

2.2 諧振頻率

當諧振器W遠大于h時,滿足均勻薄桿的振動方程[9]:

或

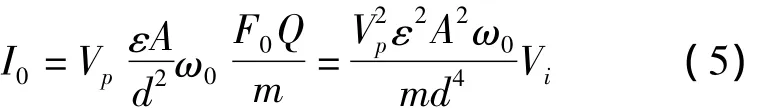

其中,Y和ρ分別是硅的楊氏模量(170 GPa)和密度(2 330 kg/m3),φ(x,t)是諧振器x處橫截面的振動位移,c0為聲波在體硅中傳播的相速度,其波長為:

其中f為振動頻率,若頻率已知,則波長也隨之確定。因x=0和W處的端面無約束,故滿足邊界條件解得本征頻率為:

其中,n為模態(tài)數(shù)(n=1,2,…)。由此可見,諧振器的諧振頻率取決于硅材料的特性和諧振器的尺寸。n=1時對應(yīng)的諧振頻率為諧振器的基頻。由于基頻的信號較大,在實際電子應(yīng)用中通常以此為基準頻率。當L=150 μm、W=40 μm,可求得諧振器基頻為107 MHz。

圖3是利用有限元分析軟件ANSYS對同樣尺寸的諧振器進行模態(tài)分析的示意圖,虛線和實線的輪廓分別為未變形圖和變形圖。從圖下方的位移云圖可知,x=W/2(或中心線)處位移很小,越往寬度兩側(cè)位移越大。該仿真結(jié)果顯示基頻振動沿W方向,頻率為108 MHz,和理論值基本相符。

圖3 ANSYS模態(tài)分析

2.3 品質(zhì)因數(shù)

決定諧振器性能的一個關(guān)鍵參數(shù)是品質(zhì)因數(shù)Q,高Q值意味著頻率選擇性佳、高穩(wěn)定性、低噪聲和低諧振電阻。它決定于系統(tǒng)儲存能量與每周期損耗之比,即

因此,分析諧振器的損耗機制對提高Q值很重要。一般而言,諧振器的損耗機制有空氣阻尼(Air Damping)、表面損耗(Surface Loss)、熱彈性耗散TED(Thermo-Elastic Dissipation)和支撐損耗(Support Loss)[10-11],分別對應(yīng)于Qair、Qsurf、QTED和Qsup,實際諧振器的Q值由這些損耗機制共同作用:

空氣阻尼源于諧振器振動時與氣體分子碰撞的能量耗散,與頻率成反比,是低頻諧振器的主要損耗機制,可通過真空封裝技術(shù)來極大地降低。表面損耗是由于諧振器表面缺陷引起的損耗,諧振器表面積與體積比越大,則表面損耗越明顯,它是彎曲梁諧振器的重要損耗機制,對于體硅諧振器來說該比值很小,表面損耗可以忽略不計。熱彈性耗散源于諧振器振動形變所產(chǎn)生的溫度梯度及相應(yīng)的熱流耗散,它在低頻下不可忽略,對于體硅諧振器的高頻振動(~100 MHz),熱流在一個振動周期(10-8s)內(nèi)來不及耗散,因此熱彈性耗散也很小。因此,體硅諧振器主要的能量損耗機制是支撐損耗,頻率越高,支撐損耗越大。它源于諧振器塊體與支撐梁連接處的振動位移,它通過應(yīng)力彈性波經(jīng)由支撐梁傳遞至襯底端,相應(yīng)的能量最終耗散于襯底。

3 支撐損耗的減少方法

為了降低支撐損耗,本文從結(jié)構(gòu)角度設(shè)計了以下方案:

(1)支撐梁端點設(shè)置于振動節(jié)點處

振動節(jié)點即諧振時寬度W方向上振幅為0的位置。理想情況下,對稱性分析和圖3的仿真都顯示節(jié)點位于x=W/2處。將支撐梁端點設(shè)置于節(jié)點,并在工藝條件允許的情況下盡量減小支撐梁的寬度(即降低b/W的比值),則該處的振幅較小,可以有效降低支撐損耗。

(2)支撐梁長度a設(shè)置為λ/4

彈性波經(jīng)支撐梁的傳播可類比于傳輸線上波的傳播,某點的應(yīng)力P0和相速度c0分別類比于傳輸線上某點的電壓和電流[12],則該機械結(jié)構(gòu)的聲學特性阻抗Z0為

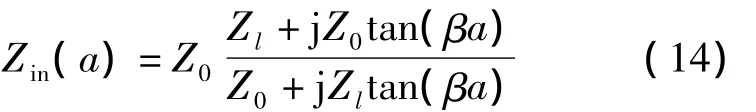

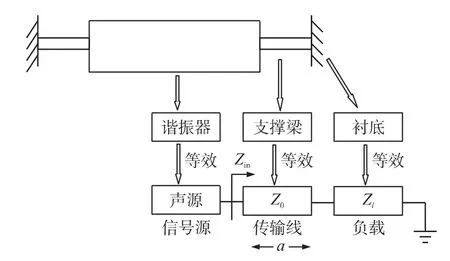

于是,體硅諧振器-支撐梁-襯底這一結(jié)構(gòu)可等效為一傳輸線模型,如圖4所示。諧振器振動為信號源,支撐梁等效為一聲學阻抗Z0,襯底端等效為一聲學阻抗無窮大的負載Zl。根據(jù)傳輸線理論,諧振器與支撐梁連接處的輸入阻抗Zin為[13]:

其中β=2π/λ是波數(shù)。若Zl=∞,上式簡化為:

所以,當a=λ/4時,Zin=0,此時支撐損耗降至最低。即聲波在諧振器與支撐梁連接處發(fā)生全反射,沒有彈性波傳播至襯底被耗散掉,這可以有效減小支撐損耗。

圖4 諧振器-支撐梁-襯底等效電路模型

(3)設(shè)置聲波反射器(Acoustic Reflector)

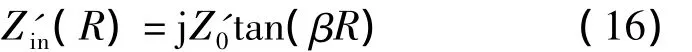

如果傳播至襯底的彈性波能被反射回諧振器,也將減小支撐損耗。基于這一思路,帶有聲波反射器的壓電諧振器已有研究[14]。這里,我們提出將聲波反射器用于體硅諧振器,如圖5所示,襯底端利用DRIE刻出類似波振面的深溝槽即形成聲波反射器。右下插圖為局部示意圖,R為支撐梁外側(cè)端點到反射器的距離。類似的采用傳輸線模型,支撐梁外側(cè)端點為聲源,聲源至反射器的襯底硅結(jié)構(gòu)具有聲學阻抗Z'0,終端負載為反射器溝槽內(nèi)氣體,其Z'l接近為0,利用式(14)可計算支撐梁外側(cè)端點的輸入聲學阻抗:

圖5 帶有聲波反射器的諧振器示意圖

當R=λ/2時,Z'in(R)=0。即反射器內(nèi)0聲阻經(jīng)過距離λ/2的阻抗變換,被轉(zhuǎn)換為阻抗為0的支撐梁外端的輸入阻抗。再根據(jù)圖4的等效模型和式(14)分析,襯底端負載阻抗Zl為0,Z0為支撐梁聲學阻抗,則當a=λ/2時,支撐梁內(nèi)側(cè)端點處輸入阻抗Zin=0。

綜上,當a=R=λ/2時,聲波反射器可有效反射傳播至襯底的彈性波,有效降低支撐損耗。

4 結(jié)束語

本文設(shè)計、分析了一種高頻體聲波MEMS硅諧振器,并借助于有限元分析軟件ANSYS對該諧振器進行模態(tài)分析,仿真頻率可達108 MHz。針對品質(zhì)因數(shù)Q,研究了影響該諧振器Q的損耗機制,指出支撐損耗是主要的損耗機制,并從諧振器的振動方式和傳輸線理論兩個方面提出了減少支撐損耗的方法,具體措施包括:將支撐梁設(shè)置在振動節(jié)點上、設(shè)置支撐梁長度為振動波長的四分之一以及利用聲波反射器來反射彈性波。該方法可以極大地降低支撐損耗,提高諧振器的Q。

[1]Satoh Y,Nishihara T,Yokoyama T,et al.Development of Piezoelectric Thin Film Resonator and Its Impact on Future Wireless Communication Systems[J].Japanese Journal of Applied Physics,2005,44(5A):2883-2894.

[2]湯亮,郝震宏,喬東海.薄膜體聲波諧振器(FBAR)諧振特性的模擬分析[J].傳感技術(shù)學報,2006,19(5):1911-1916.

[3]O’Shea S J,Welland M E,Brunt T A,et al.Atomic Force Microscopy Stress Sensors for Studies in Liquids[J].Vacuum Science and Technology B,1996,14(2):1383-1385.

[4]Fritz J,Baller M K,Lang H P,et al.Translating Biomolecular Recognition into Nanomechanics[J].Science,2000,288(5464):316-318.

[5]Mattila T,Kiiham?ki J,Lamminm?ki T,et al.A 12 MHz Micromechanical Bulk Acoustic Mode Oscillator[J].Sensors and Actuators A:Physical,2002,101(1):1-9.

[6]Yingqian J,Zhengping Z,Yongjun Y,et al.SOI-Based Radial-Contour-Mode Micromechanical Disk Resonator[J].Journal of Semiconductors,2011,32(11):115001-1-115001-5.

[7]Siavash Pourkamali,Gavin K Ho,F(xiàn)arrokh Ayazi.Low-Impedance VHF and UHF Capacitive Silicon Bulk Acoustic-Wave Resonators—PartⅠ:Concept and Fabrication[J].IEEE Transactions on Electron Devices,2007,54(8):2017-2023.

[8]Hopcroft M A.Temperature-Stabilized Silicon Resonators for Frequency Reference[D].Stanford:Stanford University,2007:60-61.

[9]De Silva C W.Vibration:Fundamentals and Practice[M].Boca Raton:CRC Press LLC,2000:315-321.

[10]王平,黃慶安,于虹.微機電系統(tǒng)阻尼及噪聲研究[J].電子器件,2004,27(3):527-532.

[11]Bongsang Kim,Hopcroft M A,Candler R N,et al.Temperature Dependence of Quality Factor in MEMS Resonators[J].Journal of Microelectromechanical Systems,2008,17(3):755-766.

[12]Graff K F.Wave Motion in Elastic Solids[M].Oxford:Clarendon Press,1975:76-87.

[13]Pozar D M.Microwave Engineering[M].New York:John Wiley and Sons,Inc.,1998:57-60.

[14]Harrington B P,Abdolvant R.In-Plane Acoustic Reflectors for Reducing Effective Anchor Loss in Lateral-Extensional MEMS Resonators[J].Micromechanics and Micro-Engineering,2011,21(8):085021-1-085021-12.