基于iSIGHT的船用柴油機油底殼的多學科設計優化研究

鄭杰, 周宏根, 顧明, 濮軍洋

(1.江蘇科技大學 現代制造研究所,江蘇 鎮江212003;2.鎮江船艇學院,江蘇 鎮江212003)

1 引 言

隨著世界船舶行業的發展,船舶公司生產越來越多的大噸位運輸船,整個行業對大功率船用柴油機的需求越來越大,大功率船用柴油機的性能越來越受到企業的重視。如何減輕柴油機重量,提高柴油機效率成為行業內熱門的研究話題。

為了提高柴油機的整體性能,要求對柴油機的曲軸、連桿、活塞、氣缸、油底殼等零部件進行優化設計,最終達到整體最優的效果。以往船舶柴油機的曲柄連桿機構的動力學分析都是建立在靜力學等效原則的基礎上,計算出各自產生的旋轉慣性力和往復慣性力,與氣體爆發壓力合成后求解出對船舶的作用力以及曲軸系振動的激振力,這是一個十分繁瑣的過程。油底殼的模態分析以及氣缸的熱力學分析沒有緊密聯系在一起。即使各個主要零部件的設計效果達到最優,也很難保證整體性能達到最優。

2 多學科優化理論

近年來,多學科設計優化MDO(Multidisciplinary Design Optimization)在當前國際上飛行器、魚雷發射器、火炮設計研究中得到了廣泛的應用,也運用到了眾多的船舶領域。與普通單學科優化相比,MDO 的突出特點是由于學科的增加帶來分析模型規模的增加,這就導致了系統分析時的計算量隨之增加,設計變量的增加,大大增加優化的計算負擔。由于多數優化算法的求解時間是隨設計變量個數而呈非線性增加,從而使MDO 的計算量通常要比所涉及各單學科各自優化計算量的代數和大得多。由于設計變量和約束條件的數目很大,如果仍按照單學科優化的方法,難以在現有計算條件和時間要求內取得滿意的解。因此,MDO 往往要采用一些特殊的技術,這些技術構成了MDO 的主要內容[2]。

多學科設計優化技術的基本指導思想是利用合適的優化策略組織和管理優化設計過程,通過分解、協調等手段將復雜系統分解為與現有工程設計組織形式相一致的若干子系統,從而可以利用工業界現有的各學科分析設計工具,在分布式計算機網絡上集成各學科或子系統已有的豐富知識與經驗,對復雜系統進行綜合設計,以達到縮短設計周期、降低開發成本和提高產品競爭力的目的[1]。

本課題以R175A 船用柴油機為模型,對船用柴油機的油底殼建立了三維模型。油底殼三維模型建立的方法主要是運用參數化建模,以便于后期優化過程中對油底殼的結構參數修改時,一個尺寸的改變不會使其他固定尺寸改變。將建好的油底殼三維模型另存為x_t 格式并導入到ANSYS 中對其進行模態分析、強度分析、質量計算。設定優化目標,找出設計變量、約束條件,建立數學模型。運用iSIGHT 集成ANSYS、SolidWorks 對各個零部件進行最優解計算,從而得到優化結果。

3 研究對象的參數化建模

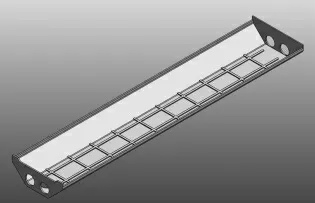

圖1 油底殼

船舶柴油機主要由曲軸、連桿、活塞、氣缸、機體、油底殼等部分組成。本研究省略了曲軸自由端的傳動機構及輸出端的減速器等,并對模型進行了合理簡化。以R175A 柴油機為例,運用SolidWorks 完成油底殼(圖1)的三維建模[5]。

4 油底殼有限元分析

以油底殼為例進行有限元分析以及iSIGHT 的集成優化。將簡化后的油底殼三維模型導入到ANSYS 中。

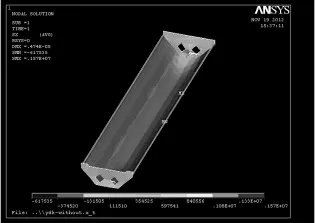

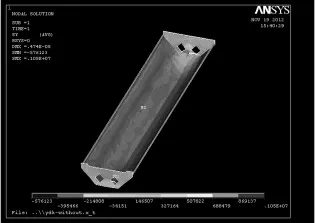

4.1 油底殼結構靜應力分析

在兩根定弦上表面分別施加Fk=12735N 的正壓力,在油底殼內表面施加隨高度變化的油壓力Fy=0-14668N,在油底殼底面施加油壓力Fy=20740N,分析后的應力分布如圖2 和圖3。從圖2 可以看出在油底殼底部銜接區域的應力最大,是整個油底殼最容易損壞的地方。

4.2 油底殼模態分析

油底殼通過100 顆螺栓連接使油底殼上表面與曲軸箱緊固。因此,對油底殼上表面全約束,采用Block Lanczos法提取結構的前20 階約束模態。提取的純殼體的模態特征如表2 所示。因為殼的結構比較緊湊,機油黏度較大,并且在柴油機正常工況下晃動幅度較小,將流體對固體的作用以固體附加質量形式出現,可使流固耦合問題轉化為固體動力學問題,從而大大簡化流固耦合系統的分析[7]。

由表1 中前20 階模態的固有頻率可以看出:添加約束后的油底殼的固有頻率比原來沒有約束的油底殼的固有頻率要高;添加加強筋后的油底殼的固有頻率比沒有添加加強筋的油底殼的固有頻率要高。所以添加加強筋和約束后的油底殼在降噪和避免共振等方面性能得到了提升[6]。

圖2 沿x 方向應力

圖3 沿y 方向應力

表1 油底殼前20 階模態

4.3 油底殼的質量分析

油底殼在添加加強筋后的固有頻率有所增加,從而提高了油底殼在降噪和共振等方面的性能,但是其體積也因為加強筋的添加而變大,整體質量也就變大了。柴油機的質量變大會增加它的生產制造成本,而現代設計理論要求我們在設計產品時,要往產品質量輕、性能高的方向發展,所以接下來可以對已經添加加強筋的油底殼進行質量優化。在其固有頻率大于原固有頻率的基礎上減小油底殼的質量。

油底殼的質量計算公式:M=ρ·V,式中,ρ=7800kg/m3,體積V 可由ANSYS 前處理中Main Menu>Preprocessor>Modeling>Operate>Calc Geom Items>Of Volumes 求得[4]。計算得到原油底殼的質量M=0.33321×7800kg/m3=2603.8kg。

5 油底殼結構的優化

5.1 優化數學模型

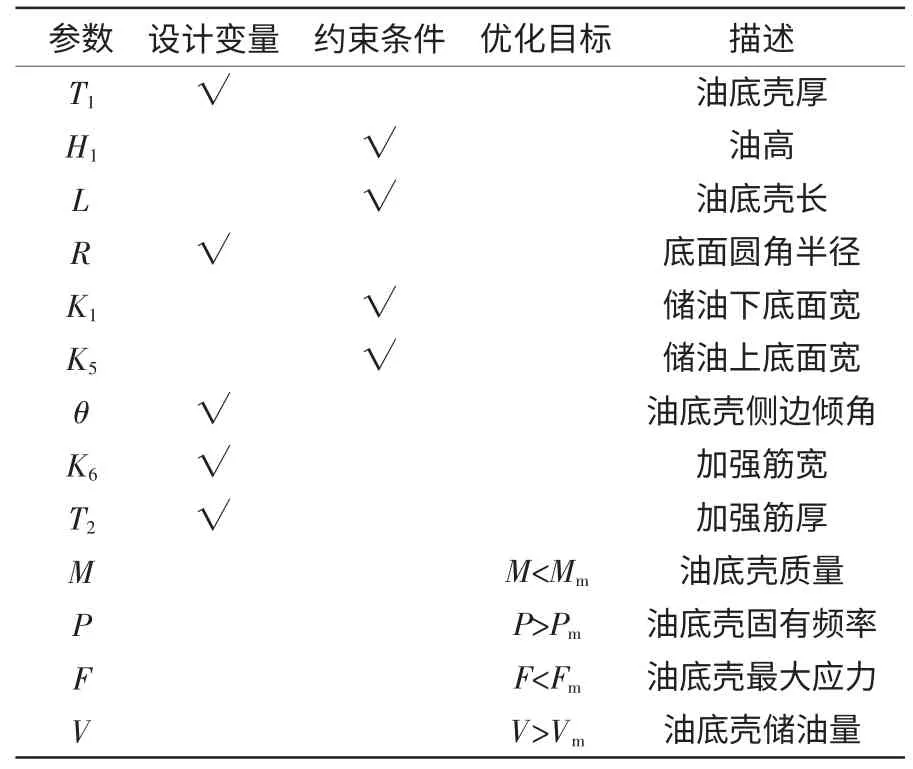

因為油底殼的基本設計尺寸已經確定,而加強筋的尺寸還未確定,所以可以將加強筋的尺寸進行優化,使得油底殼應力分布均勻,大小在安全強度內。在此基礎上,將油底殼的儲油量在原有基礎上變大,優化后固有頻率大于原有固有頻率,優化后油底殼質量小于原來質量,優化后油底殼最大應力最小。設計變量、約束條件、優化目標的選取及表示見表2。

5.2 多學科設計優化框架

多學科設計優化框架是指能實現多學科設計優化方法,包含硬件和軟件體系的計算環境,在這個計算環境中能夠集成和運行各個學科的計算,實現各學科之間的通訊。MDO 計算框架可分為三個層次:第一層次是通用MDO計算框架,如ModelCenter,iSIGHT,VisualDOC,DAKOTA等;第二層次是針對某一特定MDO 方法的計算框架,如基于并行子空間優化的CSD 框架,基于協同優化的Caffe框架;第三層次是基于某一MDO 方法,針對某類特定優化問題的計算框架[3]。

表2 設計變量約束條件優化目標

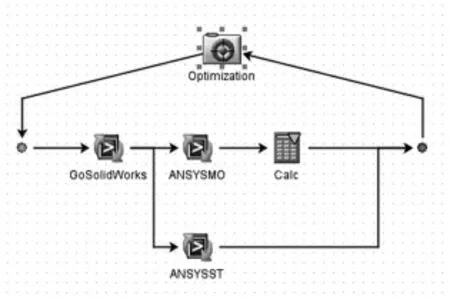

圖4 多學科設計優化框架

此次油底殼的多學科設計優化使用的是iSIGHT 軟件,對油底殼進行優化框架的建立。首先運用iSIGHT集成SolidWorks 對油底殼的結構參數進行修改;再將新模型導入到ANSYS 中進行模態分析、靜應力分析、質量計算,而且同時調用計算器功能,將新的油底殼結構參數帶入油底殼儲油體積公式中計算出油底殼的儲油量;最后再改變油底殼結構參數,再次進行計算,進行多次迭代,找出最優解。多學科設計優化框架如圖4。

5.3 多學科優化結果分析

利用多學科優化軟件iSIGHT 集成有限元分析軟件ANSYS 來對油底殼進行結構優化。首先利用iSIGHT 對油底殼的加強筋尺寸以及油底殼尺寸進行不斷更改,計算得出油底殼一系列的20 階固有頻率,再將不同尺寸的油底殼模型運用ANSYS 進行應力分析、質量計算、儲油量計算校核其結構是否滿足應力強度條件、質量是否小于原來質量、儲油量是否大于原來儲油量,最終計算出滿足條件的結構尺寸。

本優化問題中建立了兩個文本文件input1.bdf 和output1.dat 分別用于保存設計變量、輸出約束值和目標變量。

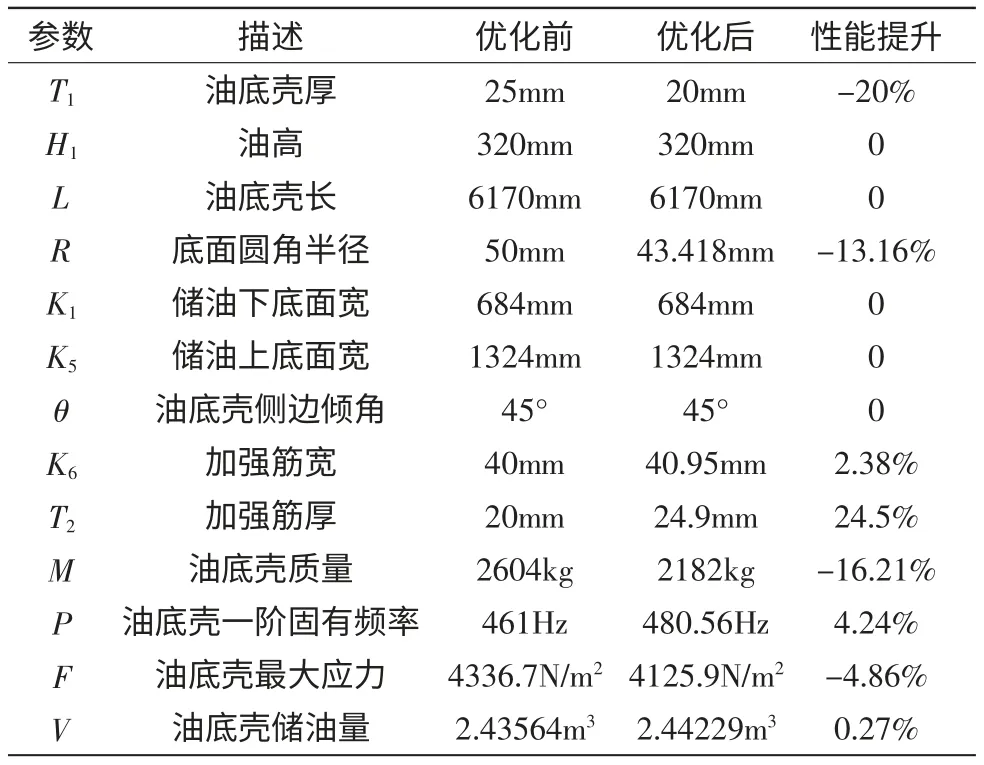

優化前后參數對比如表3。從表中可以看出:對油底殼的結構參數進行優化后,油底殼厚度減少5mm,底面圓角半徑減少13.16%,加強筋寬增加2.38%,加強筋厚增加24.5%。這些尺寸的改變導致油底殼的性能得到了顯著提升:油底殼總體質量減輕16.21%,一階固有頻率增加4.24%,最大應力減少4.86%,儲油量增加0.27%。

表3 油底優化前后參數

6 結 論

通過使用多學科優化軟件iSIGHT 與通用有限元分析軟件ANSYS 的集成,對R175A 型船用柴油機的油底殼進行優化設計,主要對其加強筋尺寸及油底殼尺寸進行優化,在整體質量小于原油底殼質量、油底殼儲油量大于原來儲油量以及最大應力最小要求的條件下實現了油底殼固有頻率最大的目標。優化后的油底殼的固有頻率增加了4.24%,對柴油機的減噪以及避免共振有著重大意義;最大應力減少4.24%;油底殼儲油量增加了0.27%;油底殼的總體質量減少了16.21%,節約了油底殼的材料,在大批量生產中可以節約大量的生產成本具有巨大的經濟價值。

[1] 任利,邵圓圓,韓虎.基于iSIGHT 的多學科設計優化技術研究與應用[J].起重運輸機械,2008(5):45-48.

[2] 鐘毅芳,陳柏鴻,周王宏.多學科綜合優化設計原理與方法[M].武漢:華中科技大學出版社,2006.

[3] 余雄慶,姚衛星.關于多學科設計優化計算框架的探討[J].機械科學與技術,2004(3):286-289.

[4] 張洪信.有限元基礎理論與ANSYS 應用[M].北京:機械工業出版社,2006.

[5] 詹迪維.SolidWordks 高級應用教程[M].北京:機械工業出版社,2012.

[6] 張朝暉.ANSYS12.0 結構分析工程應用實例解析[M].北京:機械工業出版社,2010.

[7] 郭昂,于洪亮,宋玉超.油液對油底殼模態的影響分析[J].大連海事大學(自然科學版),2011(1):118-120.