不銹鋼焊接中空螺旋槳研制技術總結

鄭衛兵 朱珉虎

(1.浙江省臺州市創馳螺旋槳廠 臺州318058; 2.江蘇省船舶設計研究所 鎮江212003)

引 言

不銹鋼焊接中空螺旋槳是在傳統銅質實心鑄造螺旋槳的基礎上采用新材料(不銹鋼)、新型結構(分部件制造經過組裝焊接成整體槳)、新穎制作工藝(數控型面加工技術和焊接工藝)而形成的新螺旋槳品種。它由臺州市創馳螺旋槳廠首創,故也稱之為“創馳槳”。

傳統的船用螺旋槳生產工藝是采用錳黃銅或類似材料熔煉后澆鑄到砂型箱中成型,在冷卻后切去冒口,再經過型面修正加工(如拋光、車削)才成為合格產品。螺旋槳的鑄造加工工藝復雜,屬于高耗能、耗資源和高污染的行業。

螺旋槳制造對環境的污染主要是廢砂的污染和噪聲。目前業內螺旋槳的鑄造普遍使用水玻璃二氧化碳固化砂,這種砂無法再生,只能一次性使用,而廢砂多用于填海或填埋溝壑。水玻璃廢砂對環境目前雖還未發現特別嚴重的危害,但廢砂會使農田與土地沙化,其中殘存的水玻璃又是一種含氧化鈉的強堿性材料,可使土壤鹼化和板結,污染水源或地下水。此外,螺旋槳手工加工時,采用風動工具產生的高分貝噪聲至今仍無法解決,成了環保難題。

為了克服傳統螺旋槳鑄造工藝的缺陷,有必要開發一種新穎的螺旋槳結構和工藝制造技術來替代傳統的螺旋槳制造技術,“創馳槳”就是在這種背景和指導思想下產生的。

臺州市創馳螺旋槳廠早期以生產漁船用的小型不銹鋼焊接中空螺旋槳為主,其節省油耗的效果受到漁民的歡迎,后逐漸在漁船上推廣起來。其節能原因有二:①槳轂比銅質鑄造槳小,焊接槳的轂徑比在0.15~0.18之間,而鑄造銅槳的轂徑比常處于0.18~0.22區間;轂徑比小有利于提高螺旋槳效率。②達到同等的推力,焊接中空槳比實心槳輕,所需功率可略微減小。

經過無數次的更新換代,近十年來,這類槳在一些中型運輸船和工程船上也開始采用,最大的不銹鋼焊接中空螺旋槳直徑已達到2.6 m。創馳廠也曾生產制造過高速艇用的不銹鋼焊接中空螺旋槳和特種用途(如水下潛體)的不銹鋼焊接中空螺旋槳,在使用中均經受了嚴格的環境考驗,性能也得到用戶的一致好評。

1 鋼板焊接螺旋槳的發展史

早在20世紀70年代,部分內河船(拖船和自航駁)上就開始使用鋼板焊接螺旋槳。其起因是當時普遍使用的鑄鐵螺旋槳強度不足且韌性差,碰到淤泥(觸底)或漂浮物,螺旋槳葉片常常斷裂和脫落,造成海損事故。有鑒于此,一些小型船廠開始自行設計制造鋼板焊接螺旋槳來替代鑄鐵槳,起到較好的效果。這種槳的槳葉和槳轂分別制作,槳轂用鍛鋼車削而成,槳葉的壓力面和吸力面(又稱葉背面)分別用2片薄鋼板在模子中敲擊成型,然后焊接成一個個葉片,再把這些葉片按照一定的角度裝焊到槳轂上,即構成鋼板焊接中空槳。這種槳的特點是牢靠,在使用中從未發現丟掉葉片的現象,即使碰撞到淤泥、卵蛋石、漂浮物等,槳葉打歪了仍能繼續航行,回來后通過火工校正即可修復使用。

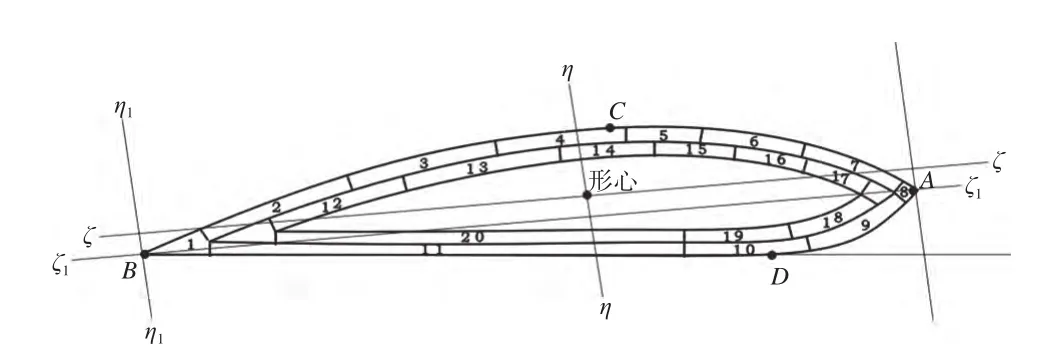

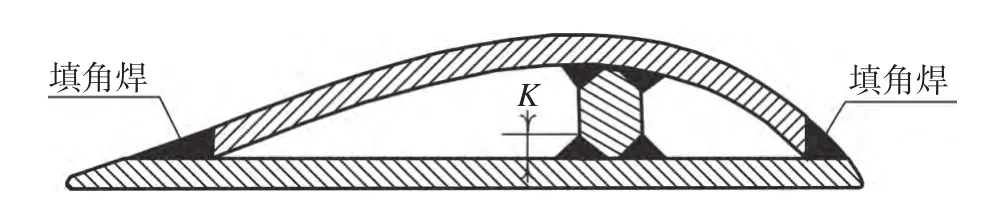

鋼板焊接槳具有造價低廉,耐沖擊、不易損壞、能在各種惡劣環境下使用的突出優點。因此,一直受到京杭運河和江浙一帶船東的青睞[1],但限于當時生產廠的條件,這種槳的制作精度較差,只能適用于功率不大的內河船使用。1996年,山東省交通科研所的許云飛研究員設計制造了兩個1 176 kW、2.2 m直徑的鋼板焊接槳,為當時中國同類產品之最[2]。圖1為鋼板焊接螺旋槳葉片的結構型式。這2個螺旋槳委托江蘇省鎮江船廠制造,并于同年11月換裝到“黃河”號滾裝船上。據了解,該輪換裝螺旋槳后已營運十多年,至今未出現槳損壞現象。

圖1 鋼板焊接螺旋槳葉片的結構型式

創馳槳雖同屬于鋼板焊接中空螺旋槳,但其設計與制造理念不盡相同。首先它采用了厚板概念,無論是壓力面面板還是吸力面背板都用厚度為15~30 mm的不銹鋼厚板制作;無需加強筋,葉片的強度和剛度都有保證,其空心的部分所占的比例不大。以直徑D=1.85 m的螺旋槳為例,0.2R處(即葉根處)的截面厚度為75.2 mm,扣除上下板厚度30 mm,其最大的空隙厚度為45.2 mm,約占總截面厚度的60%。這個空隙向葉梢逐漸減少,到0.7R處減少到0,即從0.7R到葉梢為實心槳。

由于采用厚板,其導邊和隨邊的形狀,乃至整個葉片的形狀都可以采用數控機床切削成形,其制造精度可以達到很高的等級,保證了葉片形狀的準確性,這也是創馳槳不同于以往鋼板焊接螺旋槳的特征之一。

2 不銹鋼焊接中空螺旋槳與傳統銅質鑄造實心槳的比較

不銹鋼焊接中空螺旋槳從其性能設計原理上說,是和目前廣泛使用的銅質鑄造螺旋槳完全一致的,也即它的槳葉形狀和螺旋槳的主要參數,如槳的直徑、螺距、盤面比、后傾角、槳葉截面的寬度和厚度、槳的轉速、旋向、工作性能和效率是和銅質鑄造螺旋槳完全一致的,因此目前普遍使用設計院設計的銅質槳的圖紙來制造,只是在結構形式和制作方法上作些改變。

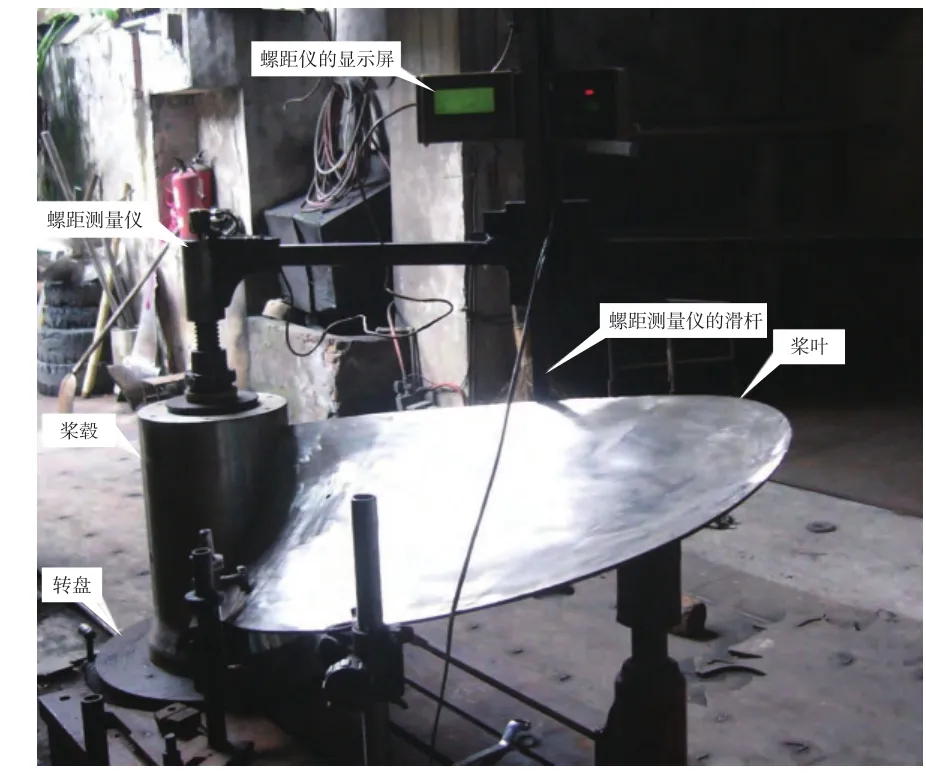

現將兩種槳的不同之處作一比較,詳見表1。

表1 兩種槳的特征和優缺點比較

由表1可見,不銹鋼焊接中空螺旋槳的優點很多,唯組裝焊接會產生誤差為其不足,若能控制裝焊質量,則其優越性能充分發揮,符合國家的發展方針和環保政策,是一種很有發展前途的新產品,完全可能逐步替代傳統的銅質槳,引起螺旋槳生產的革命性轉型。

3 不銹鋼焊接中空螺旋槳的材料、結構和制作工藝

3.1 材 料

不銹鋼焊接中空螺旋槳使用的材料為奧氏體不銹鋼熱軋厚板,其化學成分和力學性能符合CCS《材料與焊接規范》第1篇(金屬材料)第3章(鋼板、扁鋼與型鋼)第8節(奧氏體不銹鋼和雙相不銹鋼)所列要求[3]。

3.2 結 構

中空螺旋槳的葉片輪廓、截面形狀與銅質鑄造槳完全一致,只是結構形式和制造工藝不同。

中空螺旋槳由螺旋槳葉片和槳轂兩個部件組成。這兩個部件分別加工成型后通過組裝焊接工藝形成一個整體螺旋槳。

槳轂結構和形狀基本和鑄造槳相同,采用與葉片一樣的不銹鋼材料通過機械加工成型。由于不銹鋼的強度高于1級和2級錳青銅材料,且韌性好,故相對來說,不銹鋼制的槳轂直徑可略小于鑄銅槳轂的直徑。

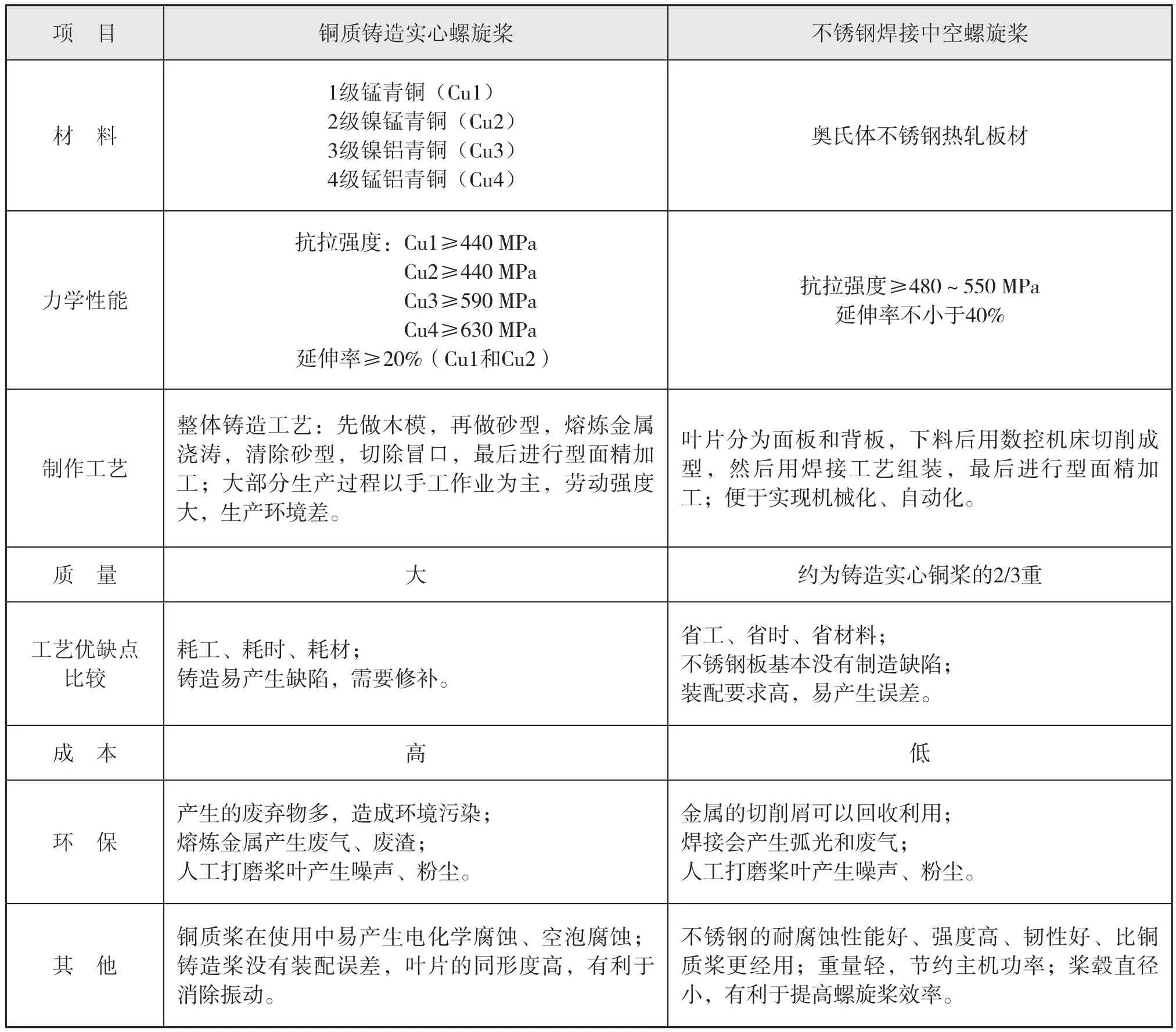

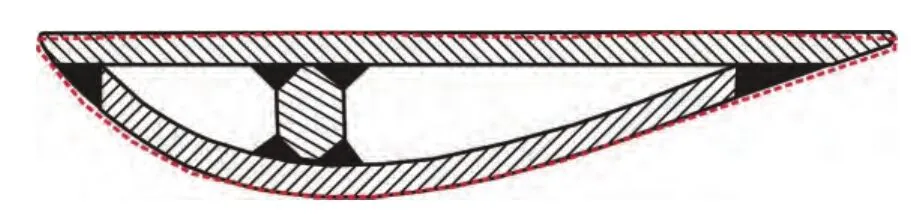

槳葉為厚鋼板焊接中空結構(如圖2所示),由3塊不銹鋼板經過型面切削后焊接而成[4]。這3塊不銹鋼板分別為面板、背板和撐板。面板和背板分別加工成型后,通過焊接連接成一體,構成螺旋槳葉片。在圖2中的左半部可以看到面板與背板的焊接區,這種焊接屬于填角焊形式。焊接后用砂輪打磨表面,使兩塊板的型面(形狀)光滑過渡,便成為完整的葉片。撐板是放在中空結構里面的,起到加強作用,同時也增加葉根與槳轂的焊接連接強度。

圖2 焊接中空槳葉結構

3.3 型面加工

型面加工技術是創馳螺旋槳的創新技術特征之一,它關系到螺旋槳葉片形狀的正確性,正因為這種制造工藝加工出來的葉片形狀非常精確,因此可以同鑄造螺旋槳的葉片形狀相媲美。

首先是3塊板的放樣。采用UG三維建模技術在計算機上按設計院提供的螺旋槳圖紙和葉型剖面型值表生成整體螺旋槳形狀,然后把它分解為葉片和槳轂兩個部件。槳轂是一個旋轉體,內部開有鍵槽,直接可送去車削加工。葉片部件再按確定的設計板厚劃分為3塊板,并形成空心結構。每塊板的形狀可以直接生成數控代碼,用于數控機床進行型面加工。第二步是按3塊板的周邊輪廓形狀在數控機床上下料,其中撐板的形狀基本成型,無需再進行加工,但還要開坡口,滿足焊接要求。第三步是進行面板和背板的型面加工,即加工成要求的形狀。在加工前,為了將來裝配的精確,在葉片的輻射參考線上鉆兩個定位孔。加工時,用螺栓將葉板在機床上做基準定位。現舉面板的加工為例。面板是一塊平板,其兩面都可以作為加工的基準面,若是弓背形剖面,則其推水的一面為平面,將它覆在機床加工平臺上,在其上面用數控銑床銑削出導邊和隨邊形狀即可完成。若是機翼型剖面,則需一面加工好后翻過來,再對正面(即推水的一面)進行導邊和隨邊上翹形狀的加工。背板的拱度較大,可以先用壓力機床在模具中壓成拱形,然后把與面板的結合平面作為基準面,對其邊緣和上表面(即葉背面)用數控銑床銑削出要求的形狀。面板和背板加工到位后,進行定位和焊接。

3.4 裝 配

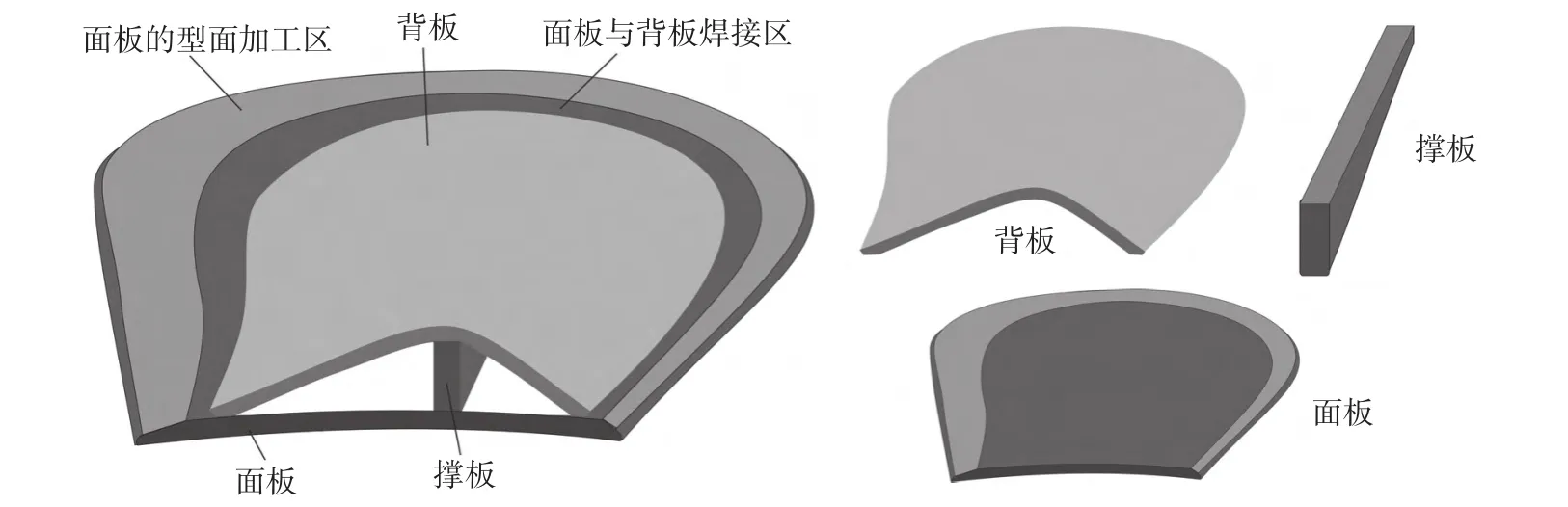

槳葉和槳轂的裝配是一道關鍵工藝。整個裝配工作在特制的平臺上完成,圖3是槳葉現場裝配的實景照片。加工好的槳葉用三個支架固定到鐵制平臺上,每個支架的高度都是可以調節的。平臺的一端設置一個轉盤,用以固定槳轂。螺距測量儀的芯軸穿過槳轂安裝在轉盤上,可以來回轉動。它的懸臂上裝有測量螺距的滑桿和電子顯示屏。

圖3 槳葉現場裝配的照片

葉片和槳轂的定位有兩個角度需要控制:一個是葉片的后傾角(又稱槳葉的縱斜),它是通過控制葉梢和葉根中點兩個點的高度差來實現的,螺距儀能夠精確測出這兩點的高度差。另一個是螺距角,它可以用螺距儀按規定的半徑畫圓弧,電子顯示屏上就會顯示該半徑處的螺距(局部螺距)。經過調節后,用螺距儀反復測量幾遍就能達到正確的定位。此時用點焊固定。焊接后的螺旋槳,仍可在此裝配平臺上測量出焊接后的變形量,然后采取校正措施,反復檢測并校正,直到達到國家標準允許的誤差為止。采用這樣的裝配定位工藝可保證槳葉安裝的正確性。

4 焊 接

4.1 結點設計

槳葉面板、背板與槳轂的焊接結點設計見圖4。焊接接頭的設計不僅關系到連接強度,而且關系到焊接的可實施性(可達性)。如圖4的A 結點詳圖所示,槳葉的面板在內側開有45°的坡口,其外側的鈍邊是用數控機床精確加工出來的,可與槳轂緊密接觸,而背板與槳轂之間留有30 mm的工藝間隙。焊絲通過這個間隙先把面板內側的坡口填平,再進行內側坡口外面的填角焊,填角焊的焊腳高度K1要求不小于板厚度t。接下來進行撐板與槳轂的焊接。撐板是預先安裝在葉片根部的,由于撐板比較厚,一般用30 mm厚的板來做,需要開雙面坡口,如圖5所示。

圖4 槳葉與槳轂的焊接

圖5 槳葉焊接的細節

焊腳高度K要求不小于板厚度t。撐板焊好后,就可以進行背板與槳轂的焊接了。由于工藝間隙較大,在焊接前先把一長條襯板放進間隙進行點焊定位,然后用焊絲把空隙全部填滿,并用小的圓弧與槳轂表面平滑過渡(參見圖4的B結點詳圖)。最后還要進行面板與槳轂的圓弧過渡焊,如圖4的A結點詳圖所示,過渡焊腳K2要求不小于1.5t。經過這樣的雙面焊接,連接強度可獲得保證。

4.2 焊接技術

目前奧氏體不銹鋼焊接大都采用熔化極混合氣體保護焊。焊絲材料應選用其熔敷金屬的化學成分與母材基本相當的焊接材料。

焊工應經過相關的培訓,熟練掌握不銹鋼焊接的技術。焊接工作結束后,應進行退火處理以消除焊接應力。

4.3 焊接變形的校正

焊接變形的校正可分為兩個階段:第一階段是葉片焊接變形的校正;第二階段是葉根(與槳轂)焊接變形的校正。

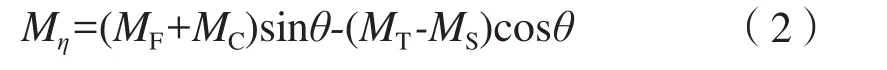

槳葉經過焊接后會產生如圖6的變形情況,即葉面(板)產生波浪形,葉背(板)的拱度減小。目前采用的校正方法是壓力校正方法。即以葉背的形狀做一個模子,這個模子也是原先加工葉背拱度的模子。葉片焊接完成后再放入這個模子中,上面用壓力頭加壓,直到葉背與模子貼合為止。一般葉面板經過壓力加工后會產生極小的拱度,這種拱度對螺旋槳的性能影響不大,甚至會有一點好處。

圖6 葉片焊接變形示意圖

葉根焊接變形后,往往會使槳葉后傾角減小。所以第一步是采取反變形措施,一般是在裝配時讓葉梢往上抬高幾毫米,視螺旋槳直徑而定,直徑大,抬高量也大。工廠經過一段實踐后,得出了一套經驗數據。其次是焊接后再測量后傾角的變化情況,如仍有少許誤差,可采用壓力加工的方法加以校正,直到滿足要求為止。

4.4 焊縫檢驗

所有焊縫應進行外觀檢查。焊縫表面應成型均勻,并平緩地向兩側過渡。焊縫表面不應有裂紋、氣孔、未填滿、焊瘤和咬邊等缺陷。焊縫的內部質量應經無損檢測方法檢查。無損檢測的范圍、數量及其所采用的工藝和標準應符合CCS接受的標準的要求。

5 強度校核

這種槳的強度問題引起了船檢部門的關注,因此有必要進行詳細論證。

5.1 CCS規范要求

對于常規運輸船的螺旋槳,CCS規范規定了螺旋槳葉片在葉根處和0.60R處的最大厚度要求。一般的鑄鋼、鑄銅實心螺旋槳如果按照規范要求確定葉片的最大厚度,即強度有了保障,可以省去理論計算的麻煩。

按CCS《鋼質海船入級規范》(2006年)第三分冊的規定,固定螺距螺旋槳要求核算0.25R和0.60R半徑處的螺旋槳槳葉厚度t,這是因為常規銅質鑄造螺旋槳的轂徑比(即槳轂直徑與螺旋槳直徑之比)一般達到0.2~0.22,因此槳葉根部的薄弱剖面處于0.25R處。對于不銹鋼焊接中空螺旋槳來說,轂徑比一般不大于0.18,因此槳葉根部的薄弱剖面可以取0.2R處的剖面模數來校核。如果0.2R處的強度滿足要求,若葉片厚度按直線分布規律,則0.60R處的強度綽綽有余,因此0.60R的葉片厚度可以不進行校核。

不銹鋼焊接中空螺旋槳的材料為不銹鋼厚板,其力學性能好于鑄銅,由于槳葉內部有空隙,因此不能用規范的公式來校核螺旋槳的強度,只能采用理論計算方法來校核螺旋槳的強度。

5.2 螺旋槳強度的理論校核方法

當規范的強度校核公式不能適用時,規范允許采用理論計算方法或其他的等效方法來校核。這里采用的校核方法來源于參考文獻[5]中第7章“螺旋槳的強度校核——分析計算法”。

5.2.1 螺旋槳上作用的力矩

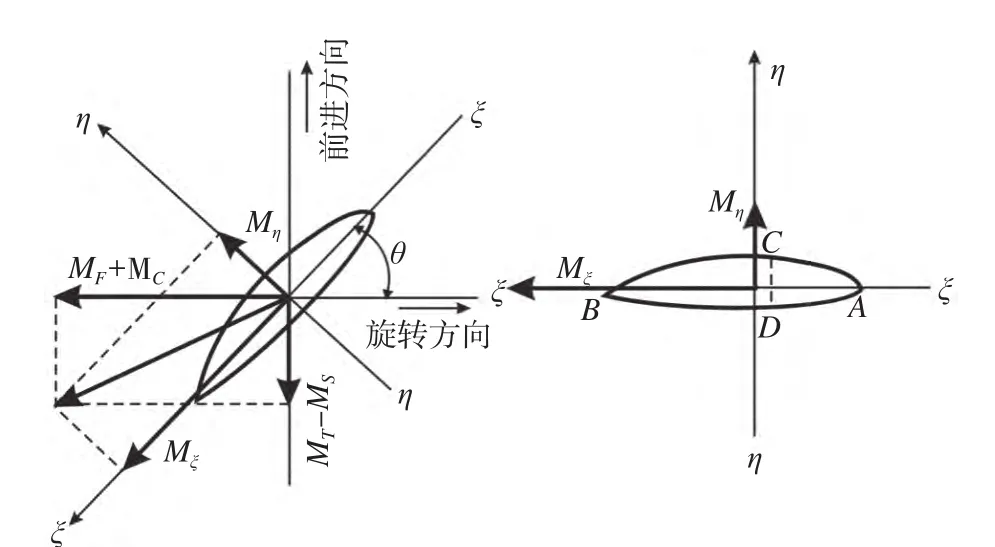

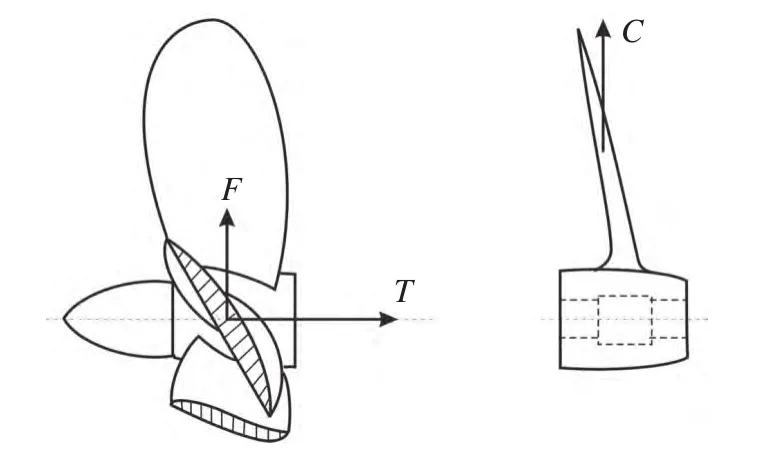

圖7表示在葉根剖面處葉切面承受彎矩情況。

圖7 螺旋槳承受的彎矩圖

其中MF是旋轉阻力產生的彎矩;MT是螺旋槳推力產生的彎矩;MS和MC是離心力產生的彎矩。

螺旋槳葉片根部強度的主要校核方向是η-η軸線方向,在圖7中θ角稱為螺距角,它的值等于:

式中:θ為螺距角,°;

H為螺距,m;

D為螺旋槳直徑,m。

將所有的彎矩投影到η-η軸線上,則得到Mη:

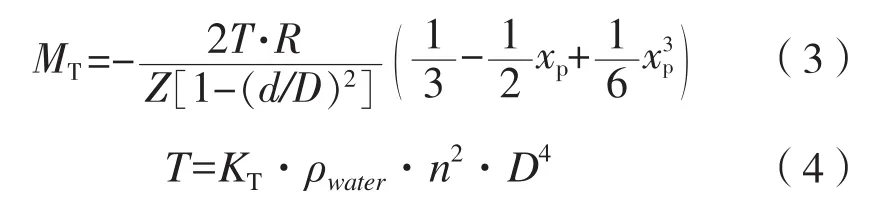

5.2.2 螺旋槳推力產生的彎矩

螺旋槳推力產生的彎矩MT:

式中:MT為螺旋槳推力產生的彎矩,N·m;

T為螺旋槳產生的推力,N;

R為螺旋槳半徑,m;

Z為螺旋槳葉片數,片;

d為槳轂直徑,m;

D為螺旋槳直徑,m;

KT為螺旋槳的推力系數,可從圖譜中根據進速系數和螺距比查到;

ρwater為水的密度,kg/m3;

n為螺旋槳轉速,s-1;

xp為校核截面相對半徑,xp=rp/R,其中rp為校核截面處的半徑m。

5.2.3 螺旋槳扭矩產生的彎矩

螺旋槳阻力(扭矩)產生的彎矩MF:

式中:MF為螺旋槳扭矩產生的彎矩,N·m;

Q為螺旋槳產生的扭矩,N·m;

PD為螺旋槳收到功率,kW;

N為螺旋槳轉速,r/min。

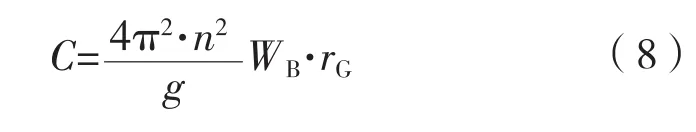

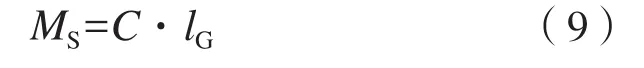

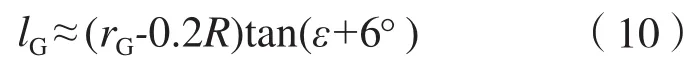

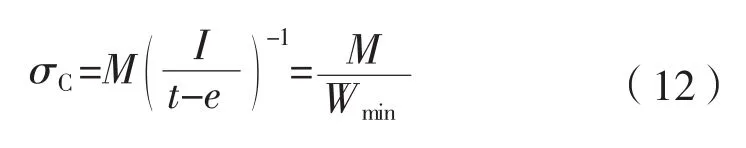

5.2.4 離心力產生的彎矩

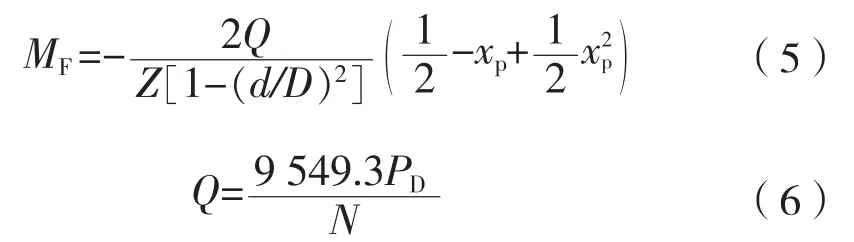

螺旋槳離心力C的作用如圖8所示。

圖8 螺旋槳離心力C的作用

不銹鋼焊接中空螺旋槳的葉片是分片制造的,所以單片槳葉的質量WB(單位為kg)可通過稱重得到。

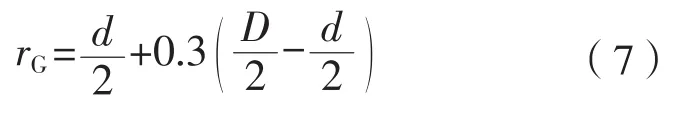

槳葉重心至軸線的距離:

單片槳葉產生的離心力C:

式中:C為離心力,N;

g為重力加速度,g=9.81 m/s2;

WB為單片槳葉的質量,kg;

n為螺旋槳轉速,s-1;

rG為槳葉重心至軸線的距離,m。

因槳葉后傾引起的離心力彎矩MS:

式中:lG為后傾槳葉重心至葉根剖面形心的水平距離,m。

式中:ε為槳葉后傾角,°。

因葉面彎曲引起的離心力彎矩MC:

式中:lS為葉根剖面的形心與通過葉片重心的輻射線之間的距離,m。常規螺旋槳的lS= 0.199bmax(bmax為葉片最大寬度,m)。

5.2.5 槳葉強度校核

槳轉動時,彎曲力矩Mη則在其葉背面C點產生最大的壓縮應力,故著重點是校核C點的應力。若C點應力小于許用應力[σ],則其他各處的應力都能滿足強度要求。產生于C點的壓應力σC可用式(12)計算:

式中:σC為C點應力,Pa;

M為彎矩,N·m;

W為剖面模數,m3;

I為剖面慣性矩,m4。

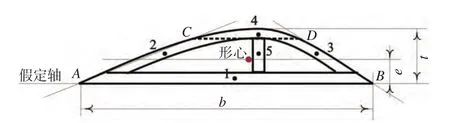

圖9 “創馳”中空槳葉型剖面

不銹鋼焊接中空螺旋槳葉根剖面形狀如圖9所示,采用分塊法計算。該方法理論上適用于任何復雜的剖面形狀。

圖9中,“創馳”中空槳葉由面板1、背板2-4-3和撐板5組成。假定軸線與底邊AB線重合。e為中和軸距底邊的距離。

過剖面內中空部分的頂點作AB的平行線CD,將背板劃分為2、3、4三段。再作AC和BD兩條直線,∠ABD稱為導邊角α;∠BAC稱為隨邊角β,均可從圖紙上求得。已知葉片寬度為b,最大厚度為t,面板的厚度為t1,背板的厚度為t4,撐板厚度t5。現將各塊板的面積Ai、形心距假定軸的距離ui、自身慣性矩Ii的計算公式推導如下:

運用剖面模數計算的公式即能求得合成面積的剖面模數。

如果計算得出的剖面模數不能滿足許用應力水平的要求,可以通過增加板的厚度來滿足要求。

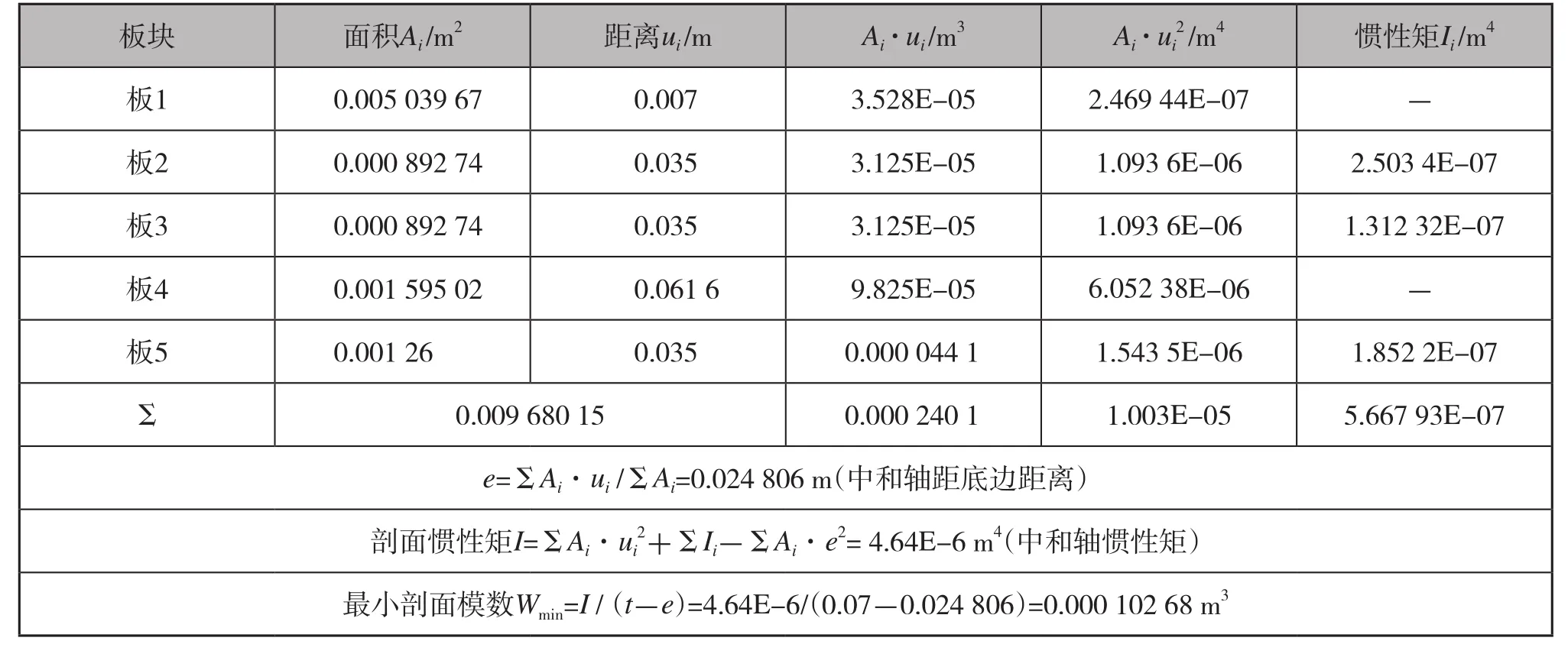

5.3 許用應力

螺旋槳常用材料的許用應力在表2中給出。

表2 螺旋槳常用材料的許用應力MPa

5.4 不銹鋼焊接中空螺旋槳強度校核實例

為了說明不銹鋼焊接中空螺旋槳的強度是有保證的,現以85 m工程船配套螺旋槳作為強度校核實例。該槳采用寧波海星船舶設計所提供的鑄銅槳圖紙,由臺州市創馳螺旋槳廠改制成不銹鋼焊接中空螺旋槳,但其涉及使用性能的參數并未改變。

5.4.1 85 m工程船螺旋槳的原始數據

圖號:998-107-02

設計單位:寧波海星船舶設計所

批準單位:浙江省船舶檢驗局(寧波檢驗處)

批準號:ZNB 11137

批準日期:2012年2月10日

型式:MAU

葉數:5

盤面比:0.696

直徑:1.85 m

螺距:1.178 m

螺距比:0.637

主機功率:353 kW

后傾角:10°

航速V:7.5 kn

下面是不銹鋼焊接中空螺旋槳(“創馳”螺旋槳)相關數據:

材料:1Cr18Ni9Ti

抗拉強度:550 MPa

不銹鋼密度:7.93 g/cm3

延伸率:35%

槳重:360 kg

轂徑:0.26 m

轂長:0.37 m

單片葉重:56 kg

主機轉速:1 200 r/min

速比:5∶1(即槳的額定轉速為4 s-1)

槳葉根部厚度t0.2R=70 mm=0.07 m

槳葉根部寬度b0.2R=387 mm=0.387 m

槳葉面最大寬度bmax=580 mm=0.580 m

面板厚度t1=14 mm=0.014 m

背板厚度t4=14 mm=0.014 m

撐板厚度t5=30 mm=0.030 m

導邊角α=41.2°

隨邊角β=20.2°

5.4.2 彎矩計算

收到功率PD=0.9×353 kW=317.7 kW(0.9為傳動效率)

轂徑比d/D=0.14

海水密度ρwater=1 026 kg/m3

tanθ=0.202 685 5

螺距角θ=0.2 rad

推力T=28 843.337 8 N

推力彎矩MT=-2 555.196 N·m

扭矩Q=12 640.885 9 N·m

阻力彎矩MF=-1 650.636 N·m

rG=0.368 5 m

離心力C=1 328.734 6 N

lG=0.048 3 m

離心力彎矩MC=153.362 6 N·m

離心力彎矩MS=64.2 N·m

η-η軸彎矩Mη=2 269.767 N·m

5.4.3 剖面模數計算

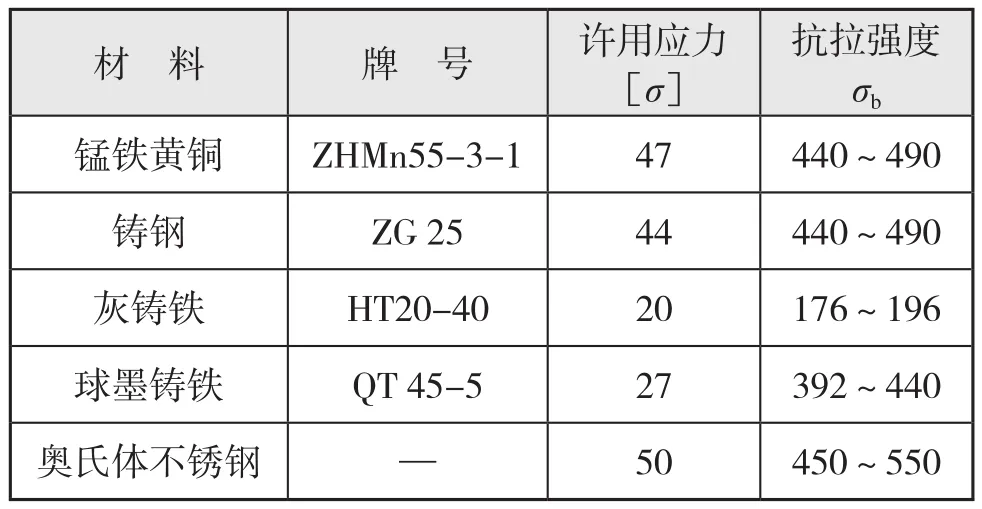

如圖9的“創馳”中空槳葉型剖面模數計算列于表3。

表3 葉型剖面模數計算

5.4.4 強度校核

校核結果如下:

主彎矩Mη=2 269.767 N·m

葉根剖面的最小剖面模數Wmin=0.000 102 68 m3

最薄弱處C點應力σC=Mη/Wmin=22.1 MPa

許用應力(不銹鋼)[σ]=50 MPa

σC<[σ]說明鑄銅實心螺旋槳改變為不銹鋼焊接中空螺旋槳后,在葉根剖面尺度不變的情況下,強度也完全滿足要求。

事實上,創馳螺旋槳廠已經生產了數以千計的不銹鋼焊接中空螺旋槳,在使用十多年以后,沒有一個槳因強度不夠而損壞。即使有的葉片打歪了,葉根部位仍然完好。

6 結 論

綜合上述分析與比較,我們可以得到如下結論:

(1)不銹鋼焊接中空螺旋槳是在傳統螺旋槳的基礎上采用新材料(不銹鋼)、新型結構(分部件制造經過組裝焊接成整體槳)、新穎制作工藝(數控型面加工技術和焊接工藝)而形成的新螺旋槳品種。它具有質量輕、耐腐蝕、節能、經濟耐用等優點,有較好的發展前途。

(2)傳統的螺旋槳鑄造工藝復雜、手工作業繁重且耗能、耗材、耗工時、也不夠環保,因此開發新型不銹鋼焊接中空螺旋槳具有重要意義。

(3)不銹鋼焊接中空螺旋槳的生產已經形成一套完整的工藝方法(包括焊接結點的設計、裝配質量的控制和檢測手段),其成品質量可與鑄造槳相媲美。

(4)提出了不銹鋼焊接中空螺旋槳強度校核的理論計算方法,并做了實例計算,結果表明不銹鋼焊接中空螺旋槳按照鑄銅螺旋槳的尺度來生產,其強度完全可以滿足規范要求。

[1] 郭建民,許云飛.鋼板槳葉焊接時導隨邊升高值H估算公式的生成及應用[J].中外船舶科技,2008(4):12-17.

[2] 許云飛.大功率大直徑鋼板焊接槳的研制[J].江蘇船舶,1998(4).

[3] 中國船級社.材料與焊接規范[M].北京:人民交通出版社,2006.

[4] 朱珉虎.一種創新的不銹鋼螺旋槳制造方法[J].中外船舶科技,2011(2):21-22.

[5] 盛振邦,劉應中.船舶原理(下)[M].上海:上海交通大學出版社,2010.