淺析硬度檢測在飛機維修中的應用

馮冬云,李 伯

(北京飛機維修工程有限公司,北京 100621)

硬度測量是衡量金屬材料軟硬的一個指標,它是金屬材料的一種重要機械性能。硬度值的大小不僅取決于金屬的成分和組織結構,而且還取決于測量的條件和方法,它是彈性、塑性、塑性變形強化率、強度和韌性等一系列不同物理量的綜合性能指標。一般可以認為硬度是指金屬表面上相同體積內抵抗變形破裂的能力。硬度檢測是機械性能檢測中最迅速、最簡便,而且不破壞工件的唯一檢測方法。

1 硬度檢測的特點和應用

硬度檢測一般在金屬表面局部范圍內產生很小的壓痕,它不致使產品或零件受到破壞,通常可視為無損檢測。因而對大多數機件可直接使用成品進行試驗,而無需專門加工試驗件。同時應用硬度檢測也易于對金屬表面層的情況進行檢查,如脫碳與滲碳、表面淬火、表面過熱以及化學熱處理后的表面質量等。硬度與其他機械性能之間存在著一定的關系,因此在工業生產中能用以判斷、檢驗金屬材料或產品、零件的機械性能以及在生產流程中用于工藝控制。硬度檢測具有很高的工作效率,易于實現對產品進行100%的檢驗。在某些情況下,產品零件不可能加工出試樣,這時硬度檢測就是進行機械性能試驗的唯一途徑。同時,針對一些大型零部件和形狀復雜的零部件,可利用便攜式硬度計進行硬度檢測。

由于硬度檢測具有上述特點,加之試驗方法的不斷改進,因此在工業生產和科研工作中均已得到廣泛應用,成為機械性能試驗中不可缺少的重要方法。

2 硬度檢測在發動機零件檢查中的應用

2.1 硬度檢測中硬度標尺換算的應用

在硬度檢測過程中,有時受限于被測樣品尺寸和形狀或檢測設備的工作條件,不能對要求的硬度標尺進行直接檢測。針對上述情況,在民航維修領域制定了專門的技術標準,即MH/T 3020—2011《金屬硬度標尺的轉換》。例如,RB211-535E4-37型發動機,5DM3670單元體,按發動機廠家手冊要求,其低壓渦輪第一級盤、低壓渦輪第二級盤和低壓渦輪第三級盤的硬度值應至少為321 HBW。由于檢測設備的限制,目前尚無滿足需求的布氏硬度計,因此可依據MH/T 3020—2011,將硬度標尺由布氏換算為維氏,其換算硬度值為334 HV。在此基礎上可選擇臺式維氏硬度計作為檢測設備,輔以千斤頂式的支座,即順利完成了對其的硬度檢測工作。

2.2 硬度檢測在發動機零件過熱檢查中的應用

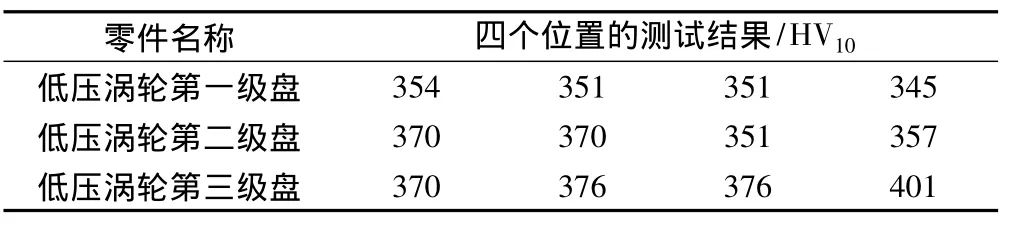

發動機在工作期間如發生超溫現象,首先需進行硬度檢測以確認其零件是否過熱。例如,件號分別為 VL29028、SETM1148、SETY555發動機低壓渦輪盤,零件為不銹鋼材料,因該發動機經過高溫,根據廠家手冊要檢查榫頭前緣的有效硬度,測量圓周上相互間隔90°的四個位置。如果硬度超過321 HB(334 HV)視為可用,如果低于321 HB(334HV)則視為不可用。應用臺式維氏硬度計對其進行硬度檢測后,其測試硬度值如表1所示。

表1 低壓渦輪盤的維氏硬度值Table 1 Vickers hardness value of low pressure turbine disk

將以上檢測結果報某公司后,經其核對,確認該發動機零件沒有過熱,可繼續使用。

3 硬度檢測在發動機零件等離子噴涂修理中的應用

在對RB211-535E4-37/39型發動機進行大修時,其3DM4614單元體修理工作要求高壓渦輪一級轉子空氣封嚴零件采用metco320等離子噴涂進行修理。同時,4DM6157單元體的高壓渦輪一級內罩環、高壓渦輪二級內罩環、高壓渦輪一級機匣、高壓渦輪二級機匣、高壓渦輪三級機匣、高壓渦輪四級機匣也要求采用metco320等離子噴涂進行修理。該涂層為ALSI-BN材料,按照羅羅標準大修工藝手冊需先按等離子噴涂的標準工藝對試樣進行噴涂。試樣材料為不銹鋼,噴涂試樣的硬度測試結果應為45~70 HR15Y,并通過試樣的硬度值來調節等離子噴涂工藝參數,直到硬度試樣合格,再進行金相檢查。金相檢查合格后,再將硬度試樣加熱至425℃,保溫2 h進行時效處理,再進行硬度檢測時其硬度值應大于零。完成上述所有測試后,即可按選定的參數對待修發動機零件進行等離子噴涂修理。廠家手冊規定,最終需對所有等離子噴涂修理后的零件進行硬度檢測,為此我們設計并加工了專用的工裝夾具,見圖1,并應用其在臺式表面洛氏硬度計上進行測試。例如,對高壓渦輪一級機匣進行硬度檢測,其零件見圖2,其設計的工裝見圖3,其硬度檢測見圖4。

圖1 涂層硬度檢測工裝Fig.1 The fixture of coating hardness testing

類似上述的情況還有很多,均需在其硬度檢測時設計相應的工裝。

4 硬度檢測在飛機附件大修中的應用

硬度檢測在飛機附件大修中一般作為例行檢查程序,有時也作為過熱檢查的方法。例如,對于件號為107484-7,序號為7478的高壓級調節器,檢查要求對表面A和表面B分別進行洛氏硬度檢測,見圖5。硬度值必須為27~60 HRB,如果表面硬度不符合要求,必須更換部件。根據其要求,我們應用臺式洛氏硬度計對此附件進行檢測。另如,對件號為121666-13的主球螺桿作動器的活門板組件也要進行硬度檢測,其要求封嚴固化后活門板的硬度應最小為27 HRB。在實際檢測中,我們需要設計并使用相應的工裝夾具,以確保測試面垂直于壓頭的加載軸線。由于震動或沖擊會增加慣性負荷,從而影響試驗結果,還需保證初負荷及主負荷均能夠平穩地施加在附件的表面上。

圖2 高壓渦輪一級機匣Fig.2 Stage casing of high-pressure turbine

圖3 硬度檢測工裝Fig.3 The fixture of hardness testing

圖4 涂層硬度檢測Fig.4 The testing of coating hardness

圖5 高壓級調節器Fig.5 High pressure level regulator

5 便攜式硬度計在飛機維修中的應用

民航維修業的工作特殊性決定,我們可能在現場對飛機本體及其發動機或其他大型零件進行硬度檢測,此時即需使用便攜式硬度計。如何根據不同的零件,不同的檢測條件,合理地選擇硬度計顯得尤為重要。例如,對大尺寸的發動機零件,像燃燒室外機匣組件和IPC前軸承支撐-前軸承腔和I.G.V.組件,見圖6和圖7,通常要求對其安裝邊進行硬度檢測,我們選擇的設備為便攜式洛氏硬度計,見圖8。

這種硬度計測量時的加載方式為直接加載,相對平整的檢測面也符合其應用要求,且直接測量所要求的硬度標尺,不存在硬度標尺轉換的問題。綜上所述,相對于使用其他的設備,應用其進行硬度檢測,結果要可靠得多。

圖6 燃燒室外機匣組件Fig.6 The casing component of combustion chamber

圖7 IPC前軸承支撐-前軸承腔和I.G.V.組件Fig.7 IPC front bearing-front bearing cavity and I.G.V.component

圖8 便攜式洛氏硬度計Fig.8 Portable Rockwell hardness tester

另如,對起落架輪軸進行硬度檢測,考慮到其工作載荷大,以及高溫高壓高腐蝕性的惡劣工作環境,一般大修時均采用硬度檢測方式對其進行過熱檢查。若飛機有非正常的操作,則還需到飛機現場對其疑似過熱區域進行硬度檢測。因該零件外型尺寸極大,且測試部位為圓弧面,為確保檢測結果的準確性,我們選擇了電阻式便攜式硬度計,見圖9。其工作原理為通過測量壓頭與測試樣品之間形成電路的阻值變化來量化壓痕深度,具有施加載荷小、壓痕淺的特點,其內置有硬度標尺轉換功能;且應用前均使用與被測試樣硬度值相近的標準硬度塊進行現場標定,所以其檢測結果也是相對準確的。

圖9 電阻型便攜式硬度計Fig.9 Resistance type portable hardness tester

我們曾將其應用于件號為65B05133-27的機翼機身主架輪軸梁組件檢查中,進行酸蝕檢查發現其軸面有疑似過熱現象,上報波音公司后,要求對硬度檢測予以確認。該零件價值高達十余萬美元,制造材料為4340高強鋼,正常的硬度范圍為52~58 HRC,一旦硬度值結果低于52 HRC即認為失效報廢。應用電阻式便攜式硬度計對疑似過熱面進行硬度檢測,測試值分別為 56.0、56.6、56.0、56.1、56.4 HRC。在將上述測試結果向波音公司匯報后,經調查認可該檢測結果并得出零件可繼續使用結論。類似的例子還有很多,均充分證明了便攜式硬度計在民航維修領域中廣泛和成功的應用。

6 常用硬度測試應注意的問題

進行硬度檢測時,試樣表面應平整,無銹皮、裂縫、顯著加工痕跡、凹坑及其它涂抹物。如有需要,試樣在加工或除去表面的修皮、污垢時應保持材料原有狀態,使其組織性能不變。測試面和支撐面、壓頭表面以及載樣臺面應清潔而無外來污物附著,試樣應平穩地安置在載樣臺上,檢測過程中不應發生滑動。對彎曲形試樣進行檢測時,應將其凸面緊貼于載樣臺上,以免因彈性變形影響試驗結果。加載過程中,確保試驗力施加方向與試樣測試面垂直。在任何情況下,不允許壓頭與載樣臺相觸碰,在試樣支撐面及載物臺工作面上均不得有壓痕痕跡。由于洛氏和表面洛氏硬度應用較為普遍,試樣形狀各異,所以試樣的正確安放與載物臺的恰當選擇就成為準確測量試樣硬度極為重要的條件。對于許多復雜形狀的試樣,須根據實際需要準備適用的特殊載樣臺。

[1] 何肇基.金屬的力學性質[M].北京:冶金工業出版社,1982.

[2] 四川五局.金屬材料機械性能試驗[M].北京:國防工業出版社,1983.