基于模塊化的水刺機設計方法研究

王曉雨 趙艷利 (恒天重工股份有限公司,鄭州,450053)

模塊化設計是指在對產品進行客戶需求調查、結構功能分析以及市場發展前景預測的基礎上,根據功能、規格或使用環境的不同,設計出相應配套的功能模塊。在進行產品設計時,首先是通過選擇和組合上述的通用模塊,構成主體結構,然后根據客戶的個性化需求,添加一些特殊功能模塊,從而構成全新的不同功能或不同規格的個性化產品[1]。

采用模塊化設計的理念,對于產品的使用客戶和產品制造企業都十分有利。前者可以按照自己的使用需求及使用習慣,來定制自己需要的唯一產品;對于后者,不同客戶定制的個性化產品都由大量通用模塊組成,而通用模塊的制造和使用頻率較高,可以大批量組織生產,就能有效地降低生產成本,縮短研發和生產周期,提升產品競爭力。

水刺非織造技術涉及現代物理、化學、空氣動力學、流體力學和計算機等學科的理論與基礎知識,成為從紡織工業中派生出來的一門新興邊緣科學技術。水刺非織造布是近十幾年國際上迅速發展的一種高科技產品,其中水刺機是生產水刺非織造布的核心設備。市場定位不同的水刺非織造布生產企業,對于水刺機及其生產線的技術要求,具有原理類似、工藝流程相近、規格要求差距較大的特點。

1 水刺機采用模塊化設計的意義

隨著市場對非織造布的新品種和新功能的開發,不同客戶對水刺機的工藝要求各不相同。在國內現有的國產水刺生產線中,所采用的水刺機的配置方式、輥筒數量、走布路線和系統壓力配置都存在較大不同,因而就形成了如下的水刺生產線設計和生產組織工作流程:銷售部門先與用戶簽訂銷售合同,設計部門再按照客戶的需求開發和設計水刺機及其配套生產線,設計周期為2~3個月,然后再組織生產部門進行生產、裝配試車、提供給用戶。由于每條生產線的需求不盡相同,造成了所有水刺機都是單批生產的事實,涉及大量新產品和新零件的試制,生產組織十分煩雜,重復工作量大,生產周期和交貨期無法保證,給制造企業造成較大困擾,也影響了客戶的總體規劃。

為了改變這種現狀,縮短設計周期,結合水刺生產線的設計生產過程和特點,經過廣泛的市場調研和可行性論證后,決定在水刺機的設計中引入大批量定制生產(Mass Customization,MC)的生產組織模式。MC是根據每個用戶的特殊需求,提供定制產品,但制造企業自身則是以一種大批量生產的模式進行生產,即以大批量生產的成本和交貨期效益來進行單件定制產品的生產[2]。因此,MC實現了用戶的個性化需求和批量低成本(時間成本和生產成本)生產的有機結合。

MC的關鍵技術之一是產品設計模塊化技術。在水刺機設計的調研階段,就需要充分考慮水刺機的功能特點,充分理解水刺機使用企業需求的共性和多樣性,運用模塊化的設計思路展開水刺機的研發設計。MC的基礎思想是將定制產品的制造通過大量產品重組的方式轉化為批量制造,即提供給用戶的是定制的個性化產品,而實際生產過程是大批量生產。

產品的模塊化設計技術是大規模定制生產方式成功的關鍵因素,通過將產品中一系列通用的零部件及子裝配定制為模塊,與傳統的設計方法相比,主要有以下優點:

(1)設計資源的利用效率較高,設計人員的工作效率較高;

(2)產品的裝配和管理成本都得到有效控制;

(3)產品在全生命周期中的管理和維修較為容易;

(4)簡化了設計過程,促進了產品更新。

2 水刺機模塊的建模原則

水刺機模塊的建模原則是:首先考慮產品的使用功能和結構功能,其次充分考慮水刺行業發展趨勢、客戶需求的多樣化、運行成本、操作習慣,以及環保等多種因素。

2.1 按產品功能劃分模塊

按產品的使用功能劃分模塊,這也符合傳統的組件、部件劃分的思想。水刺機的功能模塊有通用模塊和個性模塊兩大類。

2.1.1 通用模塊

通用模塊是以整個產品系列為基礎,能夠在整個產品系列中共享的、可重復使用用的模塊,是整個產品系列的的基礎,具有所有產品的共性特征。對于水刺機系列產品,常見的通用模塊有水刺頭模塊、抽吸輥筒模塊和抽吸箱模塊等。

2.1.2 個性模塊

個性模塊是指對于不同的具體產品,需要實現不同功能而特別設計生產的專用的模塊。在研究客戶需求的基礎上,設計人員可以選擇不同的個性模塊進行不同的拼接,從而組合成不同型號的產品,實現不同的具體功能,以便滿足用戶的個性需求,如網簾機架模塊、網簾傳動模塊、脫水輥筒模塊和配氣箱模塊等。常見的個性模塊按其結構特點,分為異構模塊和參變模塊兩類。

(1)異構模塊是為實現某一類特定功能,具有不同結構特點,但可以實現一定條件下的互換的模塊的集合。這一類集合中的模塊組件結構各不相同,不能用參數驅動完成設計制造和安裝,如配氣箱模塊等。

(2)參變模塊是具有相同的工作原理,可以實現相同的功能,具體結構也相似的一系列模塊。對于這一系列的模塊,設計人員可以通過修改參變模塊的相關參數,從而變化產生一個全新的同系列模塊。這類參變模塊通過三維建模造型,可以實現參數驅動,有效地提升設計效率,如網簾機架模塊和網簾傳動模塊等。

2.2 建模需考慮的因素

(1)模塊劃分要考慮便于生產制造的組織,其依據是要充分考慮企業自身的設計加工和裝配能力。如有的模塊可能會在一個工作地(或協作廠)完成制造和組裝,這時應考慮模塊的構成是否會對生產組織帶來不利的影響;又如有的件號生產周期較長,需要提前預投組織生產,則該件號不宜和普通的機件構成為一個模塊;再如有的件號價值昂貴,需要單獨包裝,則該件號不宜和普通的機件構成為一個模塊,例如水針板和水刺網簾模塊等。

(2)模塊應便于組成產品的子裝配體,可能時應考慮該模塊的獨立裝配、調試和裝箱,例如配氣箱模塊和脫水輥筒模塊等。

模塊化設計所依賴的是模塊的相互組合,也就是互相之間的結合面,又稱之為接口。顯然,在實際生產中,為了保證不同功能模塊在一定條件下的組合和相同功能模塊的技術升級和互換,模塊在設計研發和制造過程中應充分考慮其可組合性和可互換性兩個特征。這兩個特征主要通過接口的結構來實現,必須提高模塊(尤其是接口模塊)的標準化、通用化和規格化的程度。對裝配具有相同功能、不同性能的單元,在設計制造過程中必須考慮相同的安裝基面和相同的安裝尺寸,這樣才能保證模塊的有效組合[3]。例如,水刺機外機架和托網機架的接口尺寸,以及不同規格的水刺頭連接孔尺寸都必須一致。

(3)模塊應方便用戶現場的拆箱和組裝。例如,托網機架模塊整體裝箱,用戶現場拆箱后即可裝入水刺機,調好水平后裝入橡膠輥和網簾等。

(4)應分析本行業未來的發展方向,規劃本機的機型配置情況,為將來可能出現的新模塊預留空間。例如,將來可能出現第四輥筒,或輥筒直徑變大,或寬幅水刺機等情況,預留這些模塊的接口位置。

3 水刺機的模塊化劃分

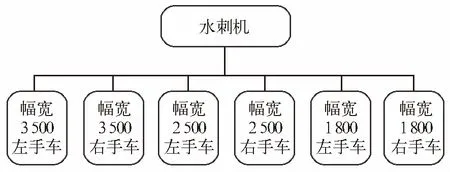

綜上所述,確定W1573M模塊化水刺機的框架結構,分別設計W1573M-350、W1573M-250、W1573M-180,并區分左右手車,共六種結構的模塊,如圖1。每種結構單獨生成結構樹。銷售人員與客戶簽訂合同后,根據幅寬和左右手車別,在這六種結構中選擇一種進行后續模塊結構配置。

圖1 水刺機框架結構樹

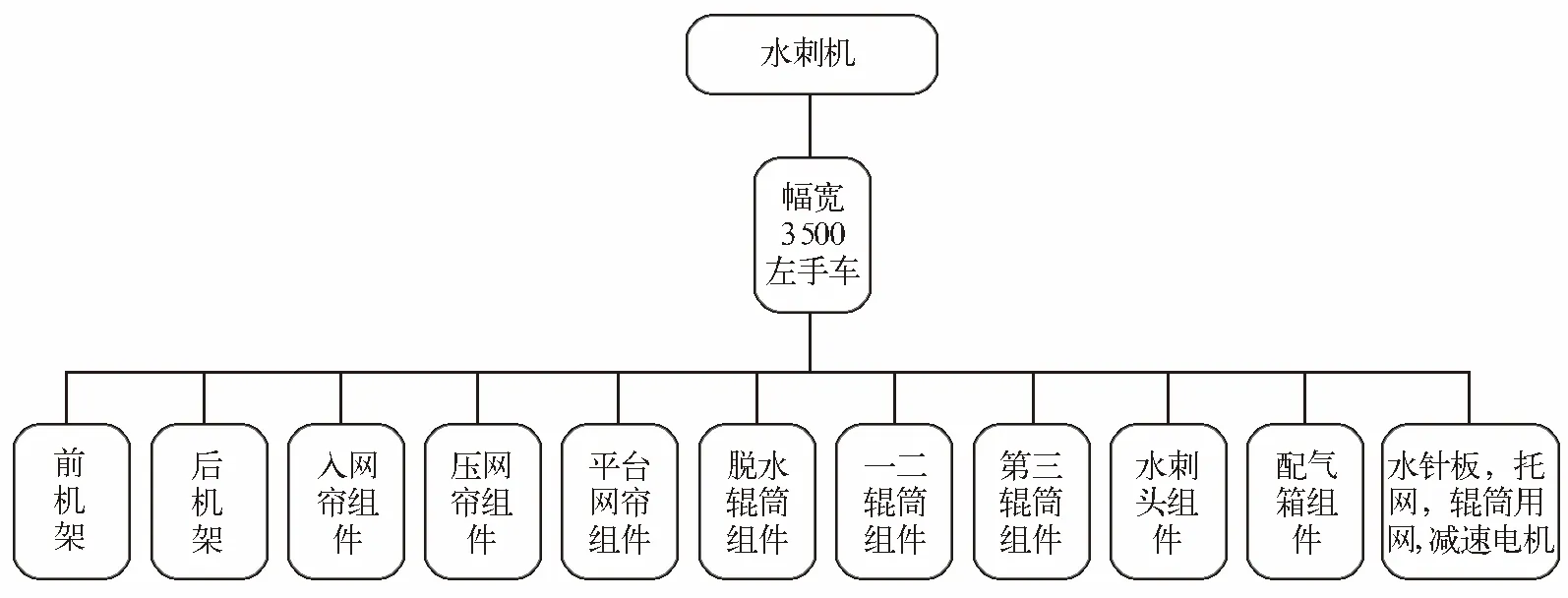

例如,選擇其中幅寬3 500 mm、左手車的結構進行下一級的模塊劃分。在征求多方意見和經過多次方案評審后,最終確定了水刺機的模塊配置情況,如圖2。

圖2 水刺機模塊劃分組織結構示意

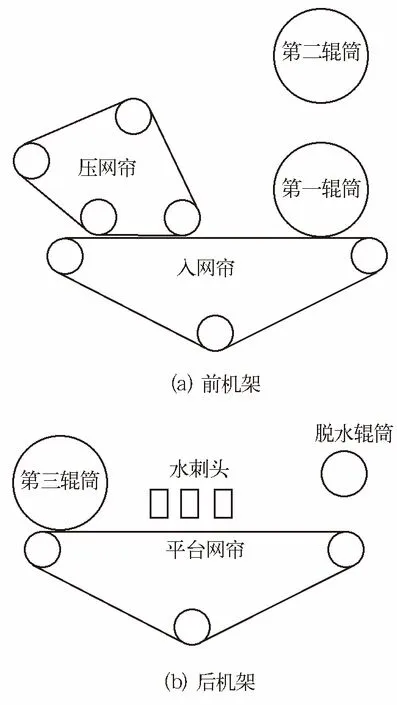

水刺機各模塊在機器上的位置見圖3。圖3中出現的模塊為目前市場上常見機型常用的模塊,并不是一臺水刺機會用到的所有模塊。常見的模塊可以按照以下組件進行劃分、組合和分配:

(1)入網簾組件,可分為壓網簾預濕、反向預濕、輥筒預濕三種結構,可選配其中之一。

(2)壓網簾組件,可選配,為客戶個性模塊。

(3)平臺網簾組件與脫水輥筒組件,是為客戶提供的二選一的個性模塊。

(4)一二輥筒組件,包括第一輥筒、第二輥筒和雙輥筒傳動等。

(5)第三輥筒組件,包括第三輥筒和單輥筒傳動等。

(6)水刺頭組件,包括水刺頭和水刺頭升降裝置。

(7)配氣箱組件,包括不同機構需要的氣路元件組合的不同箱體,可互換。

(8)水針板、托網、輥筒用網、減速機等外購件模塊,為客戶個性模塊。

以上模塊劃分結束之后,就可以開始進行圖紙設計。在各個組件的圖紙設計階段,模塊化設計理念始終貫穿在設計的每個步驟,具體到每個結合件和每個零件的設計,都要考慮到件號的通用性及互換性,力求能以盡量少的零件生成新的機型。

圖3 水刺機模塊結構分布

4 結語

本文從模塊化的設計方法出發,在分析水刺機的傳統設計方法弊端的基礎上,提出了符合水刺機客戶需求和產品市場特點的大規模定制化的生產方式,并建立了水刺機模塊化設計的配置模型。該新型的設計方法有效地實現了水刺機產品系列的模塊信息、接口信息和設計技術知識的集成管理,使設計人員在利用計算機輔助模塊化設計系統對水刺機產品進行設計時的信息自由流通和共享成為可能,為提升紡織產品的設計效率提供了有效的支持。筆者把PRO/E等現代設計方法引入模塊化設計理論,通過與專業的計算機輔助的大型設計數據管理系統深入結合,在實際的產品研發中進行示范應用,取得了較好效果。這種設計方法能幫助設計制造企業降低成本、提升效率和提高市場競爭力,同時也為我國整體的紡機制造業的新產品研發能力的提升,市場響應能力的提高,給出了一種切實可行的方法。

[1]賈延林.模塊化設計[M].北京:機械工業出版社,1993:1-55.

[2]崔梁萍,項春,張青娥.一種面向大批量定制產品的模塊化設計方法[J].現代制造工程,2005(7):27-28.

[3]蔡業彬.模塊化設計方法及其在機械設計中的應用[J].機械設計與制造,2005(8):154-155.