一種X80管線鋼焊接接頭疲勞裂紋擴展門檻值的研究*

王 博,張驍勇,馬 晶,張靈芝,李輝輝

(西安石油大學 材料科學與工程學院,西安710065)

0 前 言

全球石油、天然氣需求量的增加促進了管線工程研究的迅速發展。為了提高輸送效率、降低能耗以及減少投資,長輸管線向高壓、大直徑的輸送方向發展,并對管線用鋼提出了高強度、高韌性、耐腐蝕性、高焊接性等要求,管線鋼的生產技術也得到了快速發展[1]。目前世界上已經建成多條X80管線鋼管道[2],對X80管線鋼的研究取得了全方位的進展,但就其焊接接頭疲勞裂紋擴展速率及疲勞裂紋擴展門檻值的研究還比較少,所以對X80管線鋼在這一方面的研究十分有意義。

疲勞通常指材料在變動載荷作用下的行為[3]。由于鋼管一般埋于地下,要長期在變動載荷狀態下工作,一旦形成裂紋源,裂紋易在變動載荷作用下擴展直至斷裂,因此有必要對管線鋼疲勞裂紋擴展速率進行研究。對于焊接鋼管來說,對X80管線鋼焊接接頭疲勞裂紋擴展速率的研究具有實際意義。本研究利用高頻疲勞試驗機對X80焊接接頭的疲勞裂紋擴展速率進行了測定,確定焊接接頭在不同應力比下的疲勞裂紋門檻值。

1 試驗材料及方法

1.1 試驗材料

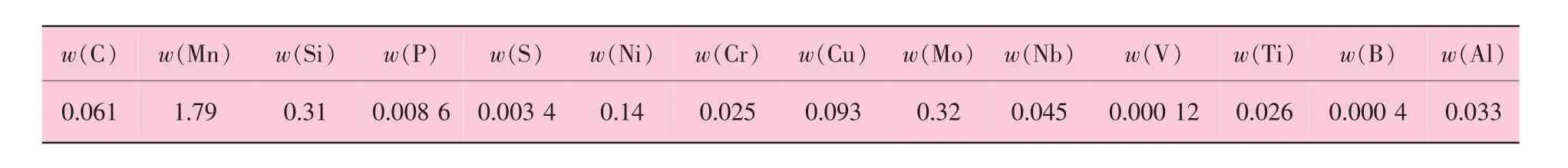

試驗鋼板為國內某廠生產的X80管線鋼,板厚18.4mm。試驗用X80焊縫采用沿軋制方向埋弧焊接而成,焊縫的化學成分見表1,焊縫常規力學性能見表2。

1.2 試驗方法及計算

1.2.1 疲勞裂紋擴展試驗

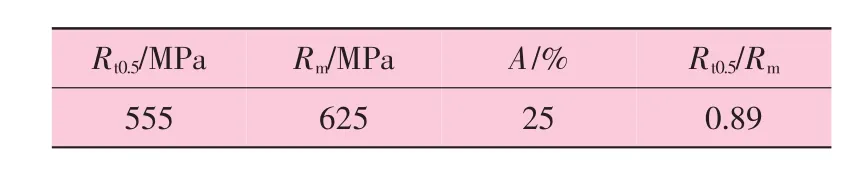

試驗設備為PLD-10電液伺服疲勞試驗機,直流電位法微機輔助測試系統。根據GB 9447—1988標準規定,選取標準SE(B)試樣,試樣尺寸為150mm×25mm×8mm,如圖1所示。

表1 試驗焊縫的化學成分%

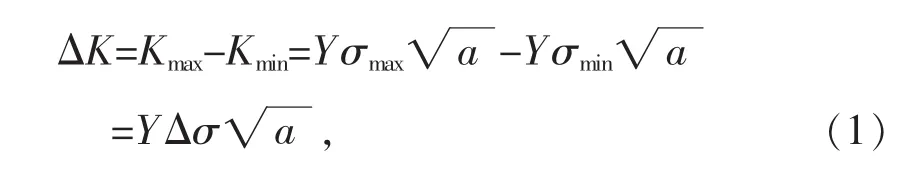

表2 試驗焊縫力學性能

圖1 疲勞裂紋擴展試樣尺寸

為了模擬管線鋼的實際受載條件,采用循環載荷加載,加載的應力比R分別為0.1,0.3,0.5,0.7和0.9,加載頻率80~100 Hz。試驗中,為測定近門檻區的裂紋擴展速率采用升降法[4]。其步驟為:從某一載荷或應力強度因子幅ΔKi(對應裂紋擴展速率約為10-5m/cycle)開始,逐級降載到裂紋擴展速率小于10-7m/cycle。然后,逐級升載到裂紋擴展速率約在10-5m/cycle時,進行恒載試驗直到試件斷裂。裂紋長度監測采用直流電位法微機輔助測試系統,系統的監測精度為0.003mm。

1.2.2 裂紋擴展速率da/dN的計算

處理疲勞裂紋擴展試驗數據的常用方法有割線法、人工作圖法、差分法、二參數冪函數擬合法和遞增多項式等方法。最常用的為割線法。本試驗采用遞增多項式法,通過幾個試驗點的擬合,得到一段a-N曲線,然后求導得到(da/dN)。

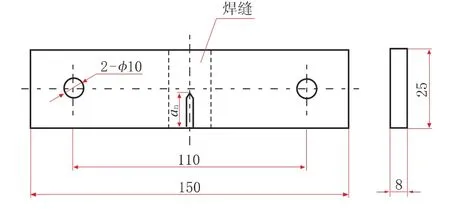

1.2.3 應力強度因子范圍ΔK的計算

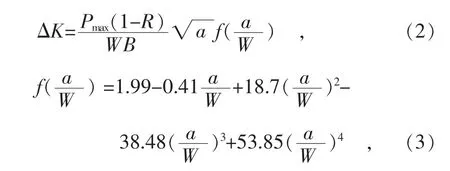

應力強度因子范圍ΔK實際上是將應力范圍σ和裂紋長度a復合而來的。即

式中:Kmax,Kmin分別為最大和最小應力強度因子值,MPa·m1/2。對應于最大與最小載荷的應力強度因子,并隨裂紋長度的增加而變化;Y為材料的常數。

對于三點彎曲試樣SE(跨距為S=4W)有

式中:W為試樣寬度;B試樣厚度;Pmax為循環載荷中最大載荷;R為應力比。

以上計算疲勞裂紋擴展速率(da/dN)若采用遞增多項式法計算,則式(2)中的a應用Ni對應的擬合裂紋長度來代替求得。

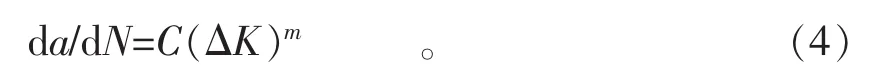

1.2.4 材料常數C和m的計算

對于Paris公式而言,適用于疲勞裂紋擴展速率曲線Ⅱ區(即亞臨界擴展階段),式中C和m是材料的常數,

對式(4)兩邊取對數有,

由式(5)可以看出, lg(da/dN)與 lgΔK 呈直線關系,其斜率為m,截距為lgC。計算出的材料常數C和m可以檢驗數據處理的準確性。

2 結果與分析

2.1 (da/dN)-ΔK 曲線

試驗記錄疲勞循環次數、裂紋開裂長度和隨裂紋擴展試驗機載荷相應變化的讀數。對各試件的Ni和ai數據進行回歸統計,得到a-N回歸曲線方程,求導得出(da/dN)曲線方程。根據斷裂力學理論,由標準三點彎曲試樣的裂紋尖端強度因子范圍ΔK計算表達式(即式(1))求出的Ki與對應(da/dN)i數據再次進行回歸,即得da/dN與ΔK關系曲線。

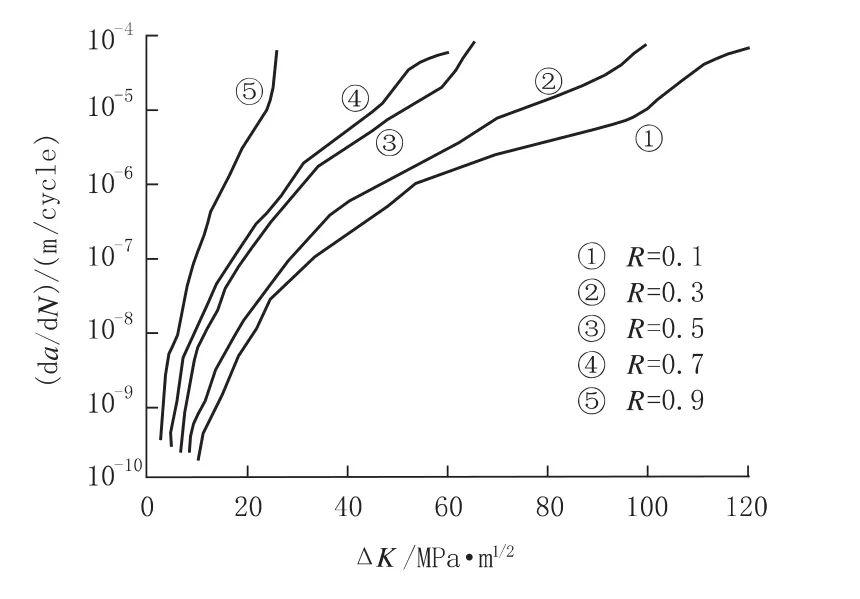

圖2所示為不同應力比下X80焊接接頭的(da/dN)-ΔK曲線。由圖可看出,隨著應力比R的增大,相應的擴展速率也依次增大,說明隨著應力強度因子的提高,應力比越大,裂紋擴展速率越大。在疲勞裂紋擴展過程中,材料組織對低速區和高速區的(da/dN)影響比較明顯,而對中速區的(da/dN)影響不太明顯。通常情況下,晶粒越粗大,其疲勞裂紋門檻值ΔKth就越高((da/dN)≤10-7mm/cycle), 同時裂紋擴展速率(da/dN)越低[5]。

圖2 不同應力比下X80焊接接頭的da/dN-ΔK曲線

如上可知,給Paris公式兩邊取對數,可得焊接接頭的lg(da/dN)-lgΔK曲線。疲勞裂紋擴展速率分低速率區、中速率區和高速率區,疲勞裂紋中速率的lg(da/dN)-lgΔK曲線呈線性關系,這一點從理論和實測數據上都得以證明。一般認為,當裂紋擴展速率(da/dN)≤10-7mm/cycle時,裂紋不會擴展。對試驗數據進行整理,將中速擴展區直線部分延伸,疲勞裂紋門檻值取擴展速率(da/dN)=10-7mm/次時對應的ΔK的數值。該取法較實際中門檻值小,偏于安全。

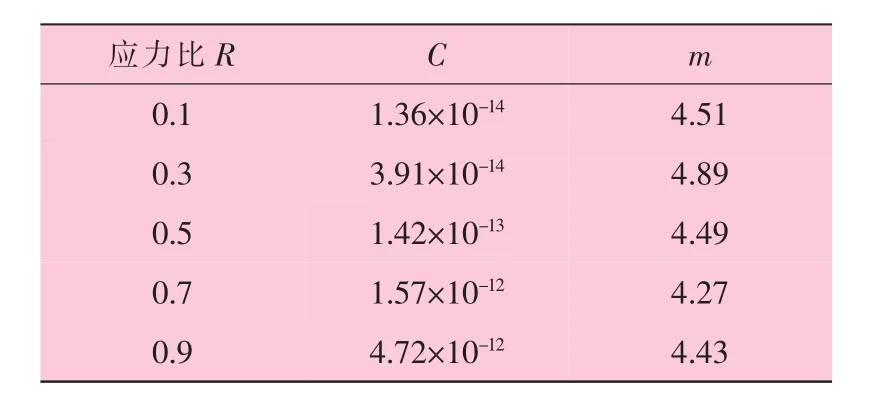

由中速擴展區中直線部分數據回歸可得到直線擬合lg(da/dN)=lgC+mlgΔK的曲線方程,并得到材料常數C和m見表3。

表3 不同應力比下焊接接頭的Paris公式的C和m

通過以上數據確定da/dN=C(ΔK)m,可以求出對應da/dN≤10-7mm/次時的疲勞裂紋門檻值ΔKth, 見表 4。

表4 不同應力比下的ΔKth值和da/dN擬合公式

對比X52管線鋼在應力比為0.13,0.35,0.49,0.64和0.75時的疲勞裂紋門檻值分別為6.6,5.1,4.4,3.3和2.2,可知試驗鋼X80焊接接頭有較好的疲勞性能。

2.2 顯微組織分析

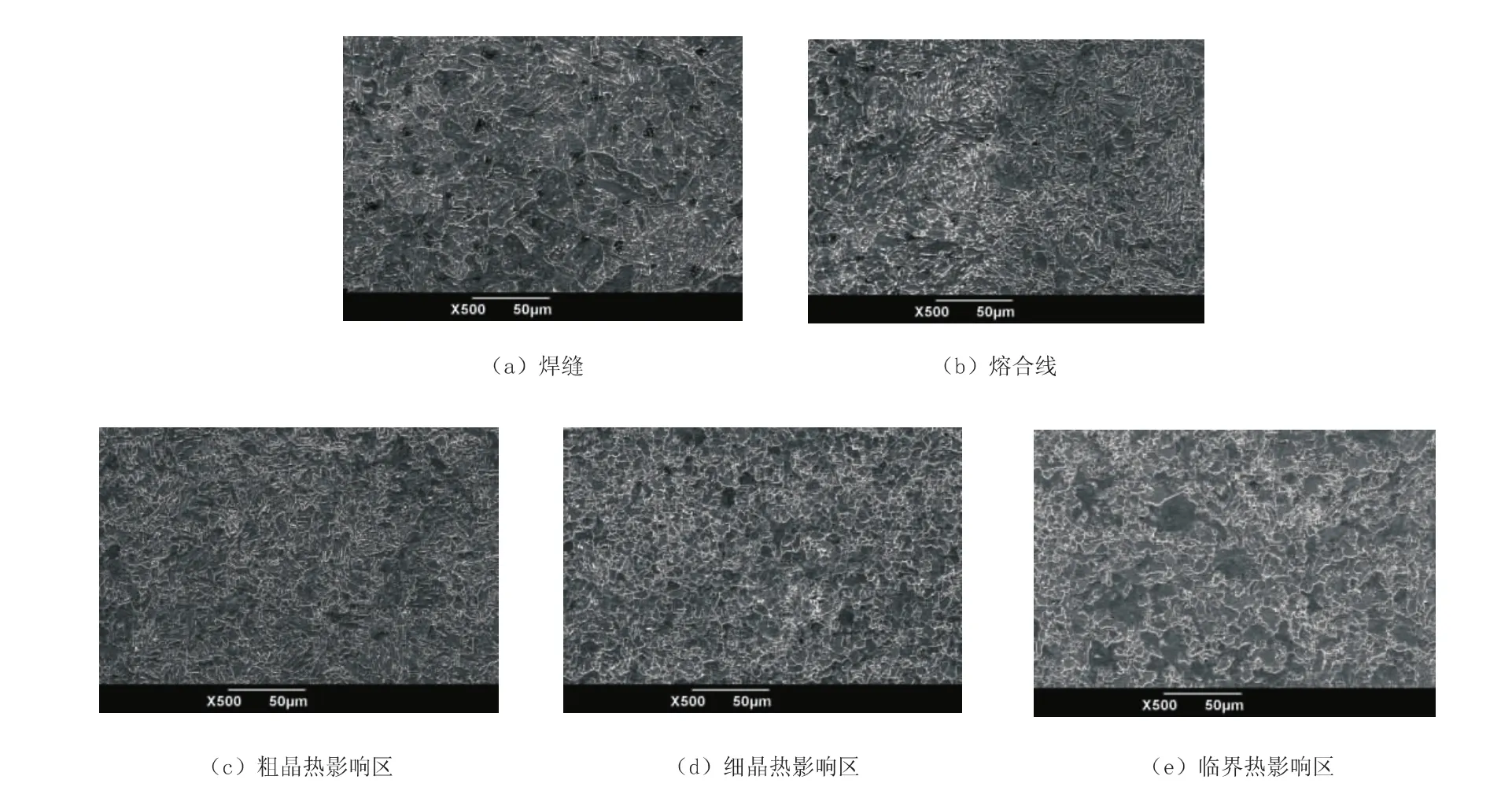

圖3所示為X80管線鋼焊接接頭及熱影響區在掃描電鏡下的低倍組織照片。焊縫試樣經侵蝕,試樣中發現有局部夾渣。X80管線鋼在中等焊接熱輸入下(E=20 kJ/cm)焊縫及熱影響區各區域低倍組織照片可以看出,X80管線鋼焊縫的顯微組織為針狀鐵素體和多邊形鐵素體,且以針狀鐵素體為主,含有少量多邊形鐵素體。這種針狀鐵素體不同于管線鋼中的鐵素體,組織形態為針片狀形態。同時,高密度的位錯亞結構和彌散分布的微合金碳、氮化合物的沉淀析出等組織結構因素,賦予材料優良的強韌特性[6],少量多邊形鐵素體的存在使焊縫的韌性水平有所降低。熱影響區以粒狀貝氏體為主,組織分布較均勻,這一組織形態所具有的細小的有效晶粒、高密度的位錯亞結構和彌散分布的微合金碳、氮化合物的沉淀析出等組織結構因素,使材料具有較好的強韌特性。

圖3 X80管線鋼焊縫及熱影響區各區域低倍組織照片

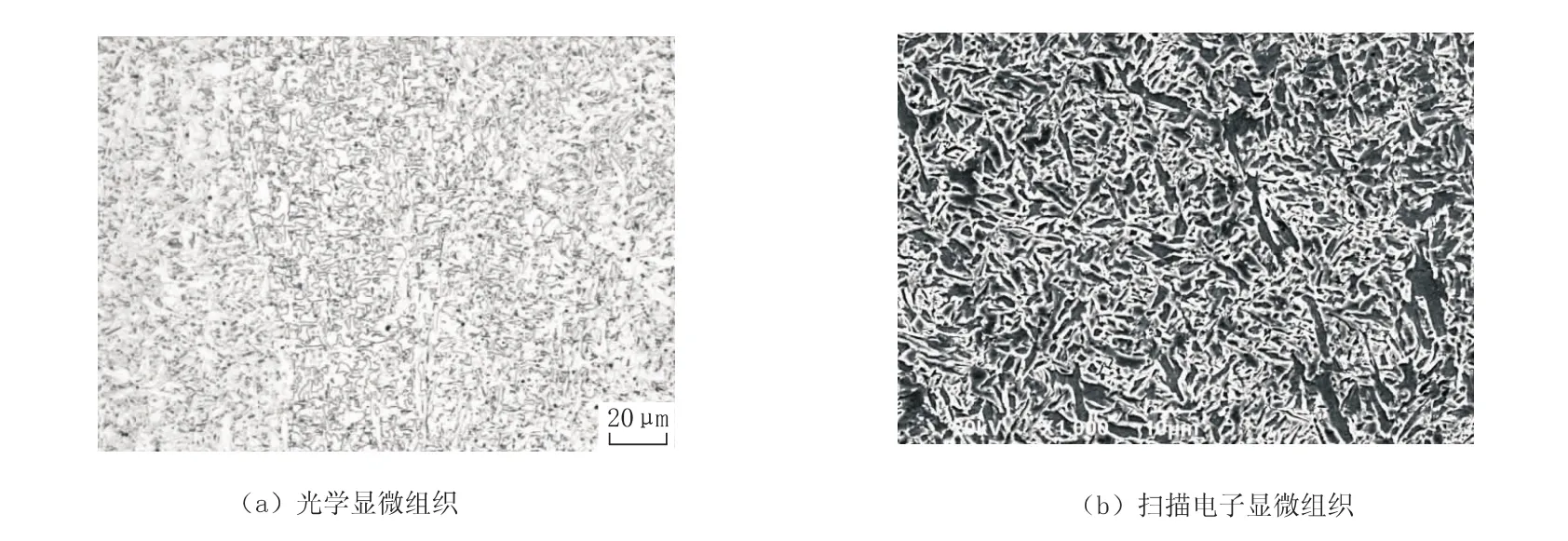

圖4 X80管線鋼焊縫的光學顯微組織和掃描電子顯微組織

圖4所示為X80管線鋼焊縫的光學顯微組織和掃描電子顯微組織。這種針狀鐵素體表現為具有一定長寬比的鐵素體片相互交錯。

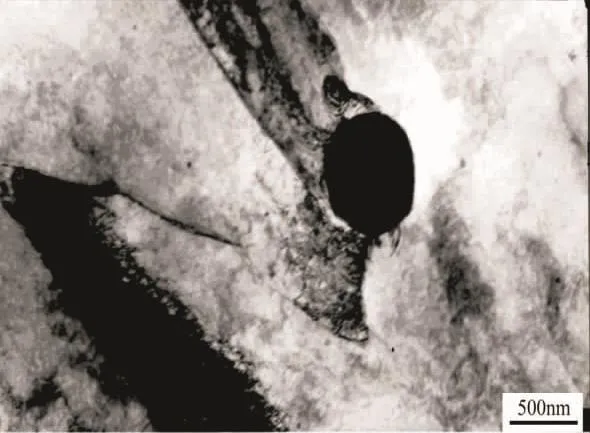

針狀鐵素體是管線鋼焊縫組織中經常可見的組織形態,這不僅是因為焊縫具有形成中溫轉變產物的冷卻條件,而且還因為焊縫中難以避免的夾雜物對針狀鐵素體的形成有著重要的促進作用。研究表明,焊縫金屬中的TiO,TiN,BN,Al2O3·MnO,MnS和 SiO2等都可誘發針狀鐵素體的形核和成長[7],形成所謂的晶內形核針狀鐵素體(IAF,intragranular nucleated acicular ferrite)[8-9]。這種晶內形核針狀鐵素體如圖5所示,其中深黑色橢圓形為夾雜物,板條狀針狀鐵素體依附于夾雜物以不同位向呈放射狀生長。

圖5 X80管線鋼焊縫中的晶內形核針狀鐵素體

需要指出的是,在焊縫金屬中所出現的針狀鐵素體不同于母材中的針狀鐵素體。焊縫金屬在焊接過程中所形成的針狀鐵素體多是一種以夾雜物誘發形核的晶內形核針狀鐵素體。在焊接組織中,當使用針狀鐵素體這一術語時,人們更傾向于強調它的非平行的、伸長的、多位向析出的針片狀形態[10]。如前所述,這種多位向析出的針狀鐵素體賦予X80管線鋼高的強韌性、疲勞性能。

3 結 論

(1)隨著應力比的增加,疲勞裂紋擴展速率曲線將向左上方移動,使得疲勞裂紋擴展速率(da/dN)增加,疲勞裂紋擴展門檻值呈逐漸降低的趨勢;試驗焊接接頭在同一應力比水平上獲得了較高的疲勞裂紋門檻值,使焊縫具有較好的疲勞性能。

(2)在中等熱輸入下(20 kJ/cm),X80管線鋼焊縫組織構成以針狀鐵素體為主,含少量多邊形鐵素體,賦予材料良好的韌性。

[1]高惠臨.管線鋼與管線鋼管[M].北京:中國石化出版社,2012.

[2]許洪汛,唐荻,江海濤,等.X80管線鋼組織性能研究[J].新技術新工藝,2008(09):76-78.

[3]賈坤寧,王海東,姜秋月.高強度橋梁鋼焊接接頭疲勞裂紋擴展速率的研究[J].熱加工工藝,2010,39(17):4-7.

[4]張建宇,李翠萍,郝雪萍.測定薄板疲勞裂紋擴展門檻值的升降法[J].實驗力學,2008,23(02):175-178.

[5]束德林,陳九磅,鳳儀編.工程材料力學性能[M].第 2版,北京:機械工業出版社,2007.

[6]張驍勇,高惠臨,畢宗岳,等.焊接熱輸入對X80焊管焊縫組織與性能的影響[J].材料工程,2010(09):66-70.

[7]尚德禮,呂春風.微合金鋼中夾雜物誘導晶內鐵素體析出行為[J]北京科技大學學報,2008,30(08) :864-869.

[8]LEE J L.Evaluation of the Nucleation Potential of Intragranular Acicular Ferrite in Steel Weldment[J].Acta Metall,1994,42(10):3291-3298.

[9]TOMITA Y,SAITO N,TSUZUKI T,et al.Improvement in HAZ Toughness of Steel by TiN-MnS addition[J].IS IJ Int,1994,34(10):829-835.

[10]余圣甫,雷毅,謝明立,等.晶內鐵素體形核機理[J].鋼鐵研究學報,2005,17(01):47-50.