如何有效降低PTA產品的b值

張聞(中國石油化工股份有限公司洛陽分公司 河南省洛陽市471000)

前言

洛陽石化PTA裝置采用美國BP-AMOCO公司的專利技術,年設計生產能力22.5萬噸,裝置于2000年5月開始投料生產,裝置經過3年運行,于2003年6月進行了擴能改造,年生產能力達到32.5萬噸。隨著負荷的提升,PTA的產品質量出現了很大波動,尤其是PTA產品中的b值明顯上升,不但影響產品色度,還對后續生產造成影響。為了解決這一問題,本文分別通過氧化單元和精制單元操作中對PTA產品b值影響因素的研究分析,結合平時對工藝過程的摸索調整,尋求出優化PTA產品b值的途徑,將b值控制在1.2以下。

一、影響PTA產品b值的因素

1.氧化單元的影響因素

(1)CTA的光學密度(OD值)

光學密度(OD值)是指用透光鏡測量,是材料遮光能力的表征。美國Amoco的研究表明,CTA中的雜質與PTA產品中的雜質的增減速度成正比,并且大多數情況下,PTA產品的b值也隨著CTA的光學密度一起改變且呈正比。表1是在實際生產中從氧化、精制質量分析臺賬中總結出的OD值與b值對應數據值。

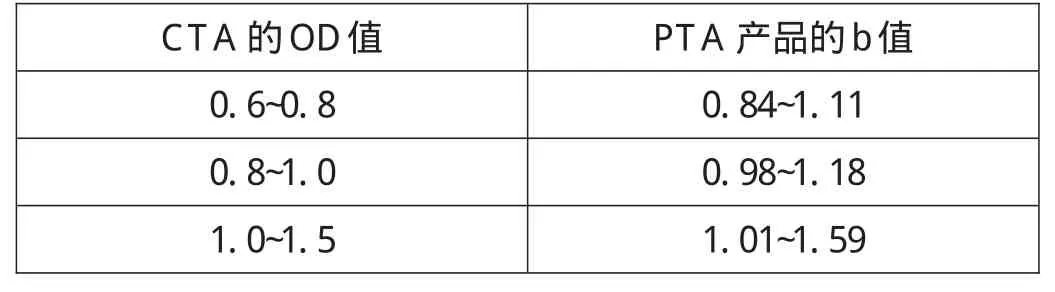

表1 OD值與b值的對應數據

從表1中可以看出:實際生產中,CTA的光學密度與PTA產品中的b值確實呈正比,因此,我們可以通過控制氧化產品粗TA的光學密度(OD值)來控制PTA產品的b值。以下是影響CTA的OD值幾個主要因素:

(2)氧化反應器的液位

在實際操作中,當反應器液位提高時,由于反應物在氧化反應器內的停留時間增加,反應更加充分,OD值相應降低,但與此同時副反應(如PX、HAC燃燒反應增加)產物的量也會增加,對OD值有較大影響,從而導致b值增加。

(3)氧化反應尾氧含量

一般來講,當尾氧含量較低時,氧化反應系統會缺氧,從而造成OD上升;尾氧含量增加可提高PX的反應轉化率,氧化產物中的4-CBA、OD值均會降低。但是,在實際操作中,若一味的提高尾氧含量,會使空壓機的風量增加,造成成本提高,并且當尾氧含量過高,會造成過氧化反應,從而OD值增加,導致b值增大。

(4)氧化配料原子比

氧化反應中使用的催化劑為CO-MN-BR三元混合催化劑,正常情況下,當原子比增加,催化活性加強,會加快反應速率,降低4-CBA的量,OD值也相應降低,但同時這樣也加劇副反應的反應速率,使副產物增多,使氧化產物的OD值增加。

(5)其他因素

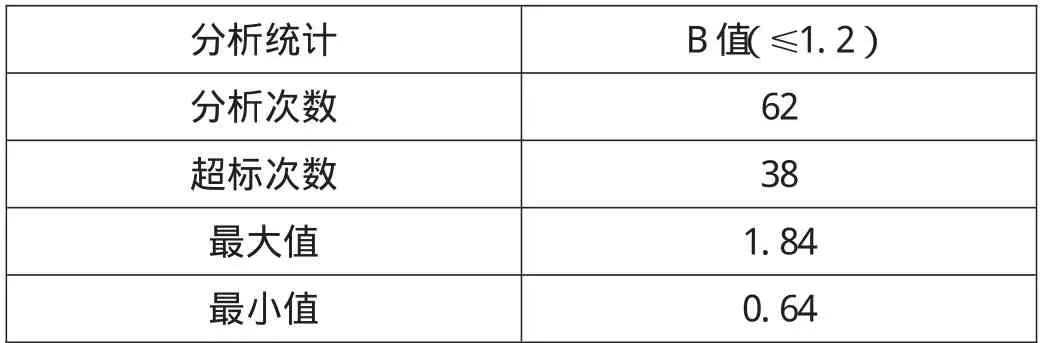

氧化裝置的負荷、系統的Na+、水含量、母液循環率均會對PTA產品的b值產生一定的影響。尤其是高負荷下,產品質量不易控制。如表2。

表2 高負荷下,PTA產品的b值統計

由上表可以看出,在高負荷的情況下,PTA產品的b值頻繁超標,因此,在高負荷生產下,對生產工藝參數的調整尤為重要。

2.精制單元的影響因素

(1)進入加氫反應器的漿料濃度

在反應條件相對穩定時,進料濃度降低,有色雜質含量也會降低,這時氫化反應更能夠趨于完全,因此,PTA產品的b值會有所降低。

(2)鈀碳催化劑

由于加氫過程需要鈀碳催化劑這一媒介來更快、更完全的反應,因此,催化劑的活性就尤為重要。催化劑在使用初期,幾乎可以將4-CBA完全還原成PT酸;但隨著催化劑的老化,轉化率降低會使得PTA產品b值的增加。

二、降低PTA產品b值的措施

1.CTA產品OD值的控制

由于CTA的OD值與PTA產品的b值呈正比關系,因此,我們可以通過降低CTA的OD值的方法來優化b值,以下是降低OD值的措施。

(1)適當提高氧化反應器的液位

裝置高負荷生產下,雖然提高液位能夠降低OD值,但是過度提高液位會造成反應時間加長,副產物增多,嚴重時會造成反應氣相“夾帶”現象,堵塞氣相換熱設備。因此,通過追蹤總結,適當提高反應器液位降低OD值。

(2)選擇合適的氧化配料原子比

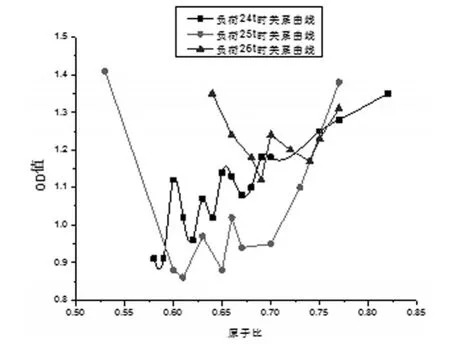

我們通過對氧化單元工藝參數記錄以及氧化產品分析臺賬進行追蹤統計,將氧化反應器的溫度、液位、尾氧含量以及水含量進行恒定監測,分析出不同負荷下,原子比與OD值的關系,如圖2。

圖2 不同負荷下,原子比與OD值的關系曲線

從圖中可以看出,不同負荷下,原子比與OD值的對應趨勢基本一致。負荷24t時,原子比控制在0.62~0.66之間可有效降低OD值;負荷25t時,原子比控制在0.65~0.69之間可有效降低OD值;而在負荷較高達到26t時,原子比控制在0.68~0.73之間可有效降低OD值。

(3)控制好系統的水含量

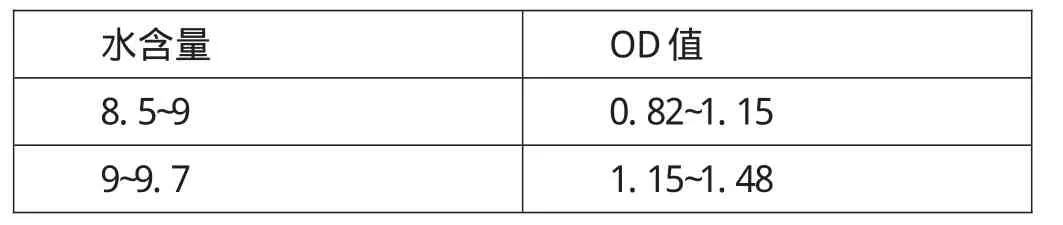

裝置高負荷生產下再對氧化單元工藝參數記錄進行追蹤統計時,我們發現系統的水含量對OD值的影響較大,表3為水含量與OD值的對應關系。

表3 水含量與OD值得對應數據

從上表可看出,系統水含量增大,OD值隨之增加,因此我們把系統水含量控制在8.5~9的范圍內,以便更好降低CTA的OD值。

(4)適當提高氧化反應器的尾氧含量

雖然提高尾氧含量能降低OD值,但是過度增加尾氧含量會使空壓機能耗增加,嚴重時會導致反應器尾氧高聯鎖,因此,裝置在高負荷的運轉下,通過將尾氧由原來的3.5提高到3.8甚至逐漸到4.0,以便更好的控制OD值。

2.選擇合適的加氫反應漿料濃度

由于低濃度的漿料反應更加充分,產品純度也會相應提高。因此,當PTA產品b值出現較大波動時,我們可以通過稀釋漿料濃度降低產品b值。

3.加氫反應器的操作

由于鈀碳催化劑比較昂貴,更換比較繁瑣并且當鈀碳催化劑到了使用末期,催化活性降低,氫分壓增大,加之反應器出料閥(PV525)閥位不易控制,常常會出現反應器液位壓空現象。反應器液位壓空對后期產品質量有極大影響,因此,這就要求中控盯表人員在操作上要更加的規范、謹慎、認真,避免誤操作。通過前段時間對加氫反應器操作的優化,反應器液位壓空現象大幅度減少。

總結

1.PTA產品的b值大小主要取決于氧化產物OD值,因此通過降低OD值使b值達到要求,通過OD值的變化趨勢也可以預測到b值的情況。

2.精制工段加氫反應器的操作尤為重要,通過實踐積累優化操作反應器生產波動,從而使產品質量得到提升。

3.由于影響b值的控制因素眾多,因此應該全方面系統地綜合考慮,通過上述措施,現所生產的PTA產品b值均小于1.2。

[1].中華人民共和國石油化工行業標準.工業用精對苯二甲酸,SH 1612.1-2005[S].

[2].黎明.淺談PTA產品光質量及其影響因素[J].合成技術及應用,2002,17(4):47.

[3].魯錦富.PTA光學質量探討[J].合成技術及應用,2001,16(1):45.

[4].雷玲,錢枝茂.探討控制PTA產品質量新途徑[J].廣東化工,2012,39(11):125-126.