基于智能小車的硬件設計與調試

(西安職業技術學院,710000)

基于智能小車的硬件設計與調試

王津紅

(西安職業技術學院,710000)

本文對智能小車硬件設計進行了分析研究,結合工程經驗,對智能小車的硬件設計和調試方法進行了許多實踐和探索性的拓展,為從事相關行業的工程人員提供了方向性的建議。

智能小車;硬件設計;工程經驗;調試方法

1 背景

機器人競賽進入校園已有十多年的歷史,已成為培養創新人才,促進教學改革的有力手段。智能小車作為機器人競賽中的有效載體,其設計開發涉及自動控制、傳感技術、模式識別、計算機、電子、電氣、機械等多個學科。開展自主智能小車的學習與研究工作,對促進自動控制與人工智能水平的提高,具有良好推動作用。本文結合機器人大賽、全國大學生電子設計大賽的要求,就智能小車的設計和制作調試,提出相應的觀點和建議。

2 研究目的

2013年度,西職院機電工程系成立“科技創新工作項目小組”,并申請立項:“基于單片機控制直流舵機機器人的開發”。我作為小組成員負責智能小車的硬件開發。本文從小車中最基本的模塊,從人才的培養角度提供引導性方向,拓展學生思路,讓學生能夠有意識發揮,而非簡單的復制電路圖搭建電路。讓學生感受到能力的躍變過程,讓小車動了起來。

3 硬件剖析

常見題目要求:必須使用至少一種傳感器來對機器人進行精確控制,要求有尋跡、搬運、識別顏色、感光、滅火等功能,且為自動控制。下面我們從要求的角度進行硬件設計的探討。

3.1電機選擇

智能小車要求具備基本車輛的轉向和驅動功能,比賽中多有時間限制,所以還得有調速要求。傳統習慣上,參賽選手常選擇兩種,A:通常為后輪直流電機驅動+前輪舵機轉向B: 雙步進電機或舵機+萬向輪。直流電機控制簡單,轉速快,但無法精準控制轉角,多需要傳感器配合。步進電機轉速和轉角控制精準,但轉速較低。這需要根據比賽題目要求做出選擇。

3.2車體底板的制作

智能小車車身制作可以根據經濟條件而做出不同選擇,常見的可采用覆銅板、薄金屬板、亞克力板等,根據設計要求,通過劃線、定位、剪裁設計出相應的款式,再拿不同的螺絲加緊固件固定。若經濟條件允許,可以直接買玩具車,進行拆卸改裝!但玩具車多用直流電機,為增加轉角控制,習慣用舵機代替。車體的制作還要考慮到,電路板的安裝,跟后期傳感器的擴展,適當情況為方便依據題目加裝面包板。車體上放置電池要考慮到車體的重心、輪胎的打滑等因素。

3.3電源設計

小車的電源電壓一般在6-8V左右,電機工作,電池的損耗較大,常見的78XX系列的穩壓芯片,因為壓差,不再符合要求。依據實際調試經驗,盡量多選LM2940、LM2576、MAX638等低壓差的芯片。并且電源電路部分,從電池輸入段分成兩路,使單片機和大電流器件分開供電。常見經典電路是用兩片LM2940加濾波電容分開為各模塊合理供電,為增加指示性和美觀程度,還會串電阻加發光二極管。這樣避免了相互的干擾和單片機的穩定運行。電源設計不合理,常見的故障會出現,舵機抖動但無法前行,或者單片機經常掉電,頻繁發生誤動作。

3.4單片機最小系統

單片機是小車的智能控制中心。所謂最小系統,就是單片機運行的最精簡硬件設計。最小系統的合理設計是小車能夠平穩運行的前提。51單片機最小系統設計和AVR的最小系統的設計許多共同之處,限于篇幅,不做贅述,僅對調試過程中出現的問題予以羅列。

晶振和電容在做電路板時應注意靠近放置,相距過遠易使晶振無法起振,造成系統工作不穩定。典型值為30pF電容,12M晶振。

復位電路包括上電復位和手動復位,51系列單片機多為高電平復位。上電復位的原理為利用電容充電將復位腳拉至高電平,使單片機復位;電容選值多用104或105等高頻瓷片電容,在電容充電結束后,10K的接地電阻將復位腳拉至低電平,保證了單片機正常工作。

實際制作ISP下載接口時,常用雙排的5*2的排針代替,設計時應注意以下兩點,否則極易造成程序下載失敗:①下載接口電源要與單片機電源共用。②下載線接口所用單片機引腳避免連接外部器件,或外部器件可設計為可插拔或按鈕開關讀取的方式。

51的最小系統EA腳為內外存儲器的選擇引腳,在僅需內部存儲器時,須將此腳連至高電平,否則無法工作。另外單片機的P0口無內部上拉電阻,在驅動LED等外部器件時,習慣在P0口加上10K的排阻,用來增強P0口驅動能力。

AVR最小系統僅需電源不加任何外圍電路即可工作,且為低電平復位,在接外部晶振后,再寫下載程序時應配置好對應的熔絲位,避免造成芯片鎖死。

建議根據需要用 Protel軟件設計,用proteus軟件進行仿真,建立屬于自己的最小系統,方便以后的學習競賽使用。

3.5循跡模塊設計

循跡模塊一般由紅外一體式發射接收器管完成,無色為發射部分,產生人眼不可見的紅外光,黑色部分為紅外接收部分,其阻值可隨紅外光的強弱而變化。判斷好壞從原理出發,改變光照強弱去測阻值即可。測紅外發光管也可用手機攝像頭查看,紅外夜視攝像頭原理正是如此。

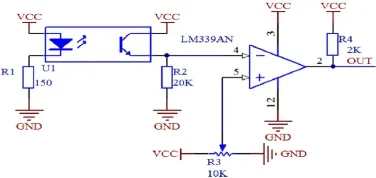

如圖所示,常見檢測電路中,常選用LM339運算放大器在弱信號檢測場合。使用時在輸出端需要接上拉電阻(阻值選3-15K)到正電源。阻值不同,輸出端高電位的值不同。如果做8路紅外光電管檢測,采用兩片LM339即可,既而簡化了電路。51單片機無內置AD故常采用比較器方式,而AVR等因有內置AD或片外AD芯片可直接輸入電壓量變化,通過單片機A/D端口直接讀取。檢測電路可優先考慮使用大功率分離式紅外光電管、激光管等檢測器件,并對紅外光調制發射,既而增大探測距離。從電源角度,常使各管輪流掃描,減小功耗。

3.6電機驅動模塊設計

由于單片機端口驅動能力不足,驅動電機等大功率外部器件須外加驅動電路。由于H橋電路制作過程麻煩,推薦采用H橋集成電機驅動芯片L298N。L298N 是一個具有高電壓大電流的全橋驅動芯片,其響應頻率高,一片L298N芯片可以驅動一臺兩相步進電機或四相步進電機,也可以驅動兩臺直流電機。但由于L298工作時功耗較大,可以適當加裝散熱片。使用L298N注意該有兩個電源,一路為L298需要的5V工作電源VCC,一路為驅動電機電源VSS。應該注意,常用舵機可以直接使用單片機驅動,不加電機驅動模塊!

3.7路面檢測模塊設計

習慣使用金屬感應器安裝于小車底盤下,距離地面小于四毫米。當行進中金屬傳感器檢測到金屬片時將對單片機發送中斷信號,單片機運行中斷,繼而改變電機驅動信號的電壓占空比,來達到控制小車的速度。另外利用CCD圖像傳感器可適用于各種量的檢測。具有圖像清晰、準確特點,但圖像傳感器需要處理的信號量太大,價格昂貴,硬件電路設計困難,軟件編程復雜,使用存在諸多的不便,故CCD很少被采用。

3.8顯示模塊設計

常采用1602 LCD,由單片機的總線模式連接。從節能角度出發,LCD 的背光常用單片機進行控制,用電位器改變屏幕亮度。從性價比的角度講,也可以采用LED七段數碼管,采用經典電路譯碼和驅動,實現I/O口的并用,且顯示比較直觀。

3.9避障模塊設計

考慮到避障只需要檢測障礙物,為了便于操作和調試,常采用漫反射式光電開關進行避障。當然也可用超聲波傳感器進行避障,但超聲波傳感器需要40KHz的方波信號來工作,因為超聲波傳感器對工作頻率要求較高,偏差在1%內,實際電路很少采用模擬電路來做方波發生器,因為比較難以實現。

3.10轉移模塊設計

常利用電磁繼電器通電的瞬間所產生的磁場來完成金屬鐵片的轉移任務,停電無磁場放下鐵片。電磁繼電器電流小,磁力強,易于單片機I/O口的控制。在要求簡單的環境中,可以通過小車前加固Y形金屬裝置,繼而推動物體,實現搬用。

3.11報警和語音提示模塊的設計

常采用單片機產生不同的頻率信號,通過蜂鳴器,完成聲音的報警提示功能,其硬件電路簡單容易實現,但缺乏直觀。在救援等方向的要求環境中,通常采用IDS1420可分段錄放音模塊和功率放大電路;可讀性較好,功耗低容易完成救援小車系統的語音提示功能。

3.12測速模塊設計

車速檢測的方式有很多種,例如用測速發電機、霍爾傳感器檢測、轉角編碼盤、反射式光電檢測和透射式光電檢測。但校際比賽中測速應用較少,故初學者大可以不必考慮速度,通過控制驅動電機上的平均電壓控制車速,對小車進行開環控制。但開環控制電機轉速,會受很多因素影響,例如電池電壓、電機傳動摩擦力、道路摩擦力和前輪轉向角度等。這些因素會造成賽車運行不穩定,通過速度檢測,對車模速度進行閉環反饋控制,即可消除上述各種因素的影響,使得車模運行得更穩定。

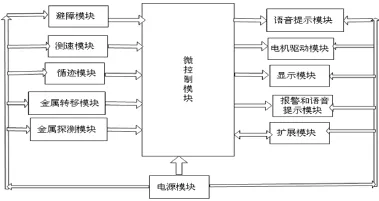

綜上,如圖所示,結合當前電子市場傳感器模塊技術相當成熟,名目繁多,單元模塊的設計實質上是在依據題目要求情況下,依據性價比原則和可操作性以及實現的難易程度,根據系統來做加減法。

4 智能車的測試步驟

小車測試運行中,我們可以依據系統框圖分單元來進行,細分為以下幾個步驟:

①先測整機電源,保證各個模塊能被良好供電。

②測試循跡模塊

③查單片機能否正常的燒寫程序和工作。

④不同占空比的信號測試舵機轉角性能,找出PWM設置參數。

⑤測試后輪電機不同頻率和占空比的情況下電機的驅動能力。

⑥光電管和舵機聯合,編寫相關程序測試轉向情況。

⑦編寫測試程序讓小車初步運行。

⑧調整參數,記錄變化,進而找出最佳配置。

⑨整理數據,完善小車硬件設計、優化算法和程序設計。

[1] 全國大學生電子設計競賽組委會.第六屆全國大學生電子設計競賽獲獎作品選編.北京:北京理工大學出版社,2005

[2] 孫浩.智能小車設計指導.第二版.河海大學計算機與信息學院,2010(9)

[3] 梁麗勤.王巖.張寶健.基于 Freescale 單片機的智能賽車設計[J] 機電產品開發與創新 2010(6) 114-116.

Hardware design and debugging of the smart car

Wang Jinhong

(Xi'an Vocational and Technical College,710000)

In this paper,the hardware design of the smart car were analyzed,with engineering experience, the smart car hardware design and debugging methods have made a lot of practice and conduct exploratory development for engineers engaged in related industries provide directional advice.

Smart car;hardware design;engineering experience;debugging methods