沖擊載荷下瞬態溫度的實時測量方法*

劉永貴,唐志平,崔世堂

(中國科學技術大學中國科學院材料力學行為和設計重點實驗室,安徽 合肥 230027)

沖擊載荷作用下,材料變形過程可近似為絕熱過程。變形過程中可能存在塑性功、相變和斷裂等因素,引起材料溫度的變化,反過來溫度變化又會影響材料性能和瞬態響應,如改變后繼閾值應力、材料熱力學狀態等。總之,溫度是描述材料性能的一個重要物理參量,實時測量沖擊過程中溫度變化有利于理解材料的熱力學性能、分析沖擊過程中熱和力的耦合作用。

溫度變化具有瞬時性,要求測溫系統的響應時間跟得上沖擊載荷的作用時間。目前,實時測溫主要采用熱電偶和紅外測溫方法,前者結構簡單使用方便,但響應時間較長,一般不適用高速沖擊過程。紅外測溫是一種光學測溫方法,具有2個顯著特點:一是非接觸,適用于各種復雜環境;二是響應時間快可達亞微妙量級,能夠滿足沖擊過程對時間分辨率的要求。

目前,利用紅外測溫方法實時測量材料瞬態溫度,已開展了不少工作。J.Hodowany[1]、J.J.Mason等[2]和S.J.Craig等[3]采用1單元HgTeGe紅外探測器測量了沖擊下Al合金試件表面溫度,確定了塑性功的熱轉化系數。A.Marchand等[4]利用12單元線陣HgCdTe探測器測量了鋼中剪切帶區域溫度變化。A.T.Zehnder等[5]采用16單元線陣HgCdTe探測器實時得到了沖擊下裂紋尖端溫度場,分析了溫度對裂紋擴展的影響。P.R.Guduru等[6]利用自制8×8單元面陣HgCdTe探測器獲得了裂紋起裂和傳播過程中的溫度場。夏源明等[7]采用1單元HgCdTe探測器測量了纖維復合材料沖擊拉伸斷裂過程中溫度變化。可見,紅外測溫技術已廣泛應用于沖擊力學領域,為了解材料瞬態變形和破壞機理提供了途徑。

本文中,采用1單元HgCdTe紅外探測器裝置,在SHPB沖擊壓縮條件下,實時測量Al合金試件和處于偽彈性狀態的TiNi形狀記憶合金試樣的表面溫度,分析溫度測量的可靠性,得到2種材料絕熱變形過程中溫度變化規律。

1 紅外瞬態測溫原理和標定

1.1 基本原理和方法

紅外測溫的基本原理是斯特藩-玻耳茲曼定理[8]:

P(T)=εσT4

(1)

式中:P(T)為溫度為T時單位時間從物體單位面積上輻射出的總輻射能,稱為總輻射度;σ為斯特藩-玻耳茲曼常量;T為物體熱力學溫度,ε為物體灰度。由上式可得:

(2)

式(2)是物體熱輻射測溫的數學描述。

1.2 標 定

紅外測溫的關鍵和難點是標定,實驗測溫精度取決于標定精度。標定建立示波器電壓信號和被測試樣表面溫度的關系。原則上有理論和實驗方法,但理論存在一些難以確定的因素,實際常采用實驗標定辦法。標定實驗在?14.5 mm SHPB壓桿上完成,如圖1所示。標定后的實驗裝置直接用于沖擊紅外瞬態溫度測量,以確保實驗和標定條件的一致性。紅外測溫系統由光學聚焦鏡、紅外探測器、前置放大器、斬波器及記錄儀器等組成。當試件產生瞬態溫度變化時,試件表面小塊面積上的輻射能量通過光學系統聚焦到紅外探測器光敏單元上轉化為電信號,經前置放大器記錄到示波器上。

光學聚焦系統形式繁多[5,9-10],本文中采用鍍金凹面反射鏡,焦距200 mm,有效通光口徑50 mm,試樣表面距凹面鏡中心600 mm。探測器采用Judson公司1單元HgCdTe紅外探測器,傳感器尺寸1 mm×1 mm,響應時間0.5 μs,波長范圍2~14 μm(對應黑體溫度300~1 200 K),溫度分辨率0.1 K,為減小探測器噪音需置于77 K液氮環境下工作。紅外探測器距凹面鏡中心距離為300 mm,根據幾何光學,此時凹面鏡的縮小倍數為2倍,因此對應的待測試樣的表面輻射面積為2 mm×2 mm。前置放大器PA-101帶寬10 Hz~1 MHz。由于前置放大器的隔直流作用,靜標時需要在探測器前方置一個斬波器。

激光器用于對準光路,并對試件在光路中的位置進行精確定位。標定前,先把直徑8 mm、厚度6 mm的圓柱試樣鉆孔,將熱電偶埋于孔內。靜態標定溫度范圍為24~120 ℃。曾嘗試多種改變溫度的方法,如恒溫浴方法,均不理想。我們在標定時通過酒精燈對試樣直接加熱至300 ℃,撤去酒精燈,使降溫過程中試件待測區域達到溫度均衡,至120 ℃起分別記錄熱電偶讀出值和對應的紅外探測器輸出值,以熱電偶測量值作為標定基準溫度,得到電壓-溫度標定曲線。

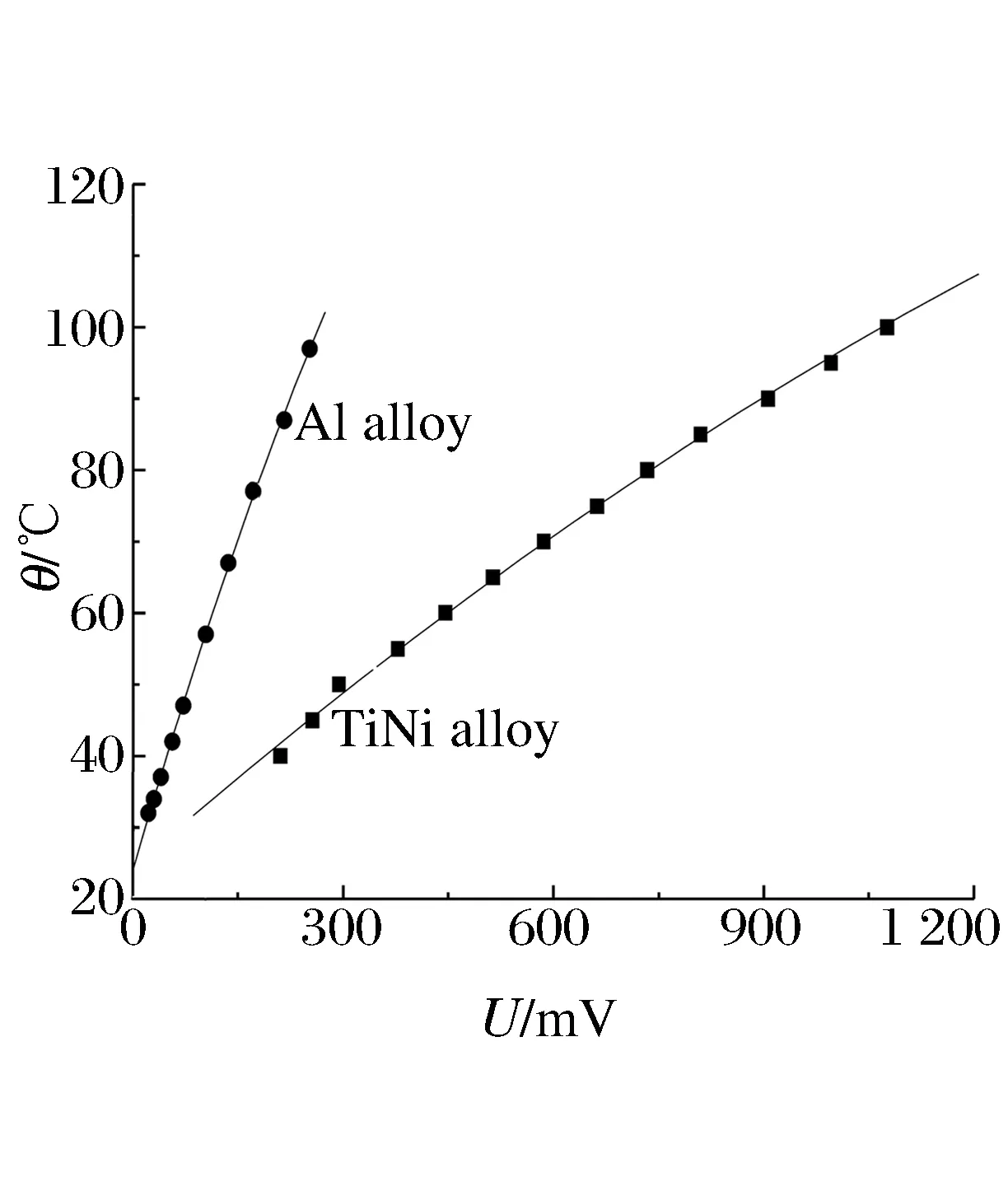

圖2給出了典型的Al合金試樣和TiNi試樣的標定結果(環境溫度為室溫24 ℃),多次重復標定結果穩定。由圖2可以看到,2種不同材料試樣在相同條件下其標定結果差別較大,主要原因是其灰度不同,如式(2)所示。利用二次多項式對圖2中標定結果擬合,得到Al合金試樣和TiNi試樣的擬合曲線分別為:

θAl=24.03+0.34U-2.01×10-4U2

(3)

θTiNi=24.40+8.54×10-2U-1.38×10-5U2

(4)

式中:θ為攝氏溫度,℃,U為電壓,mV。

圖1 具有紅外測溫功能的SHPB裝置示意圖Fig.1 Split Hopkinson compression bar with infrared detection system

圖2 典型溫度標定結果Fig.2 Typical calibration curves

2 實 驗

2.1 材 料

試樣為直徑8 mm、厚度6 mm的Al合金和TiNi合金圓柱體,Al合金密度為2.60 t/m3,比定壓熱容為0.88 J/(g·K),TiNi合金室溫下處于偽彈性狀態,密度為6.45 t/m3,比定壓熱容和相變潛熱分別為0.45 J/(g·K)和8.77 J/g。沖擊加載時,由于脈沖時間短(對于200 mm長子彈,約80 μs),可以忽略與外界的熱交換,視為絕熱過程。

2.2 實驗結果和分析

圖3是在相同子彈長度(200 mm)和子彈速度(16 m/s)條件下,Al合金和TiNi合金試樣在沖擊壓縮過程中應力波信號和相應溫度波形。為減小橫向慣性震蕩的影響,在入射桿和子彈撞擊端面處加了厚度0.3 mm、直徑約1.5 mm的橡膠片。

圖3 Al合金和TiNi合金試樣的典型沖擊壓縮波形Fig.3 Recorded waves of shock compression of Al alloy and TiNi alloy specimen

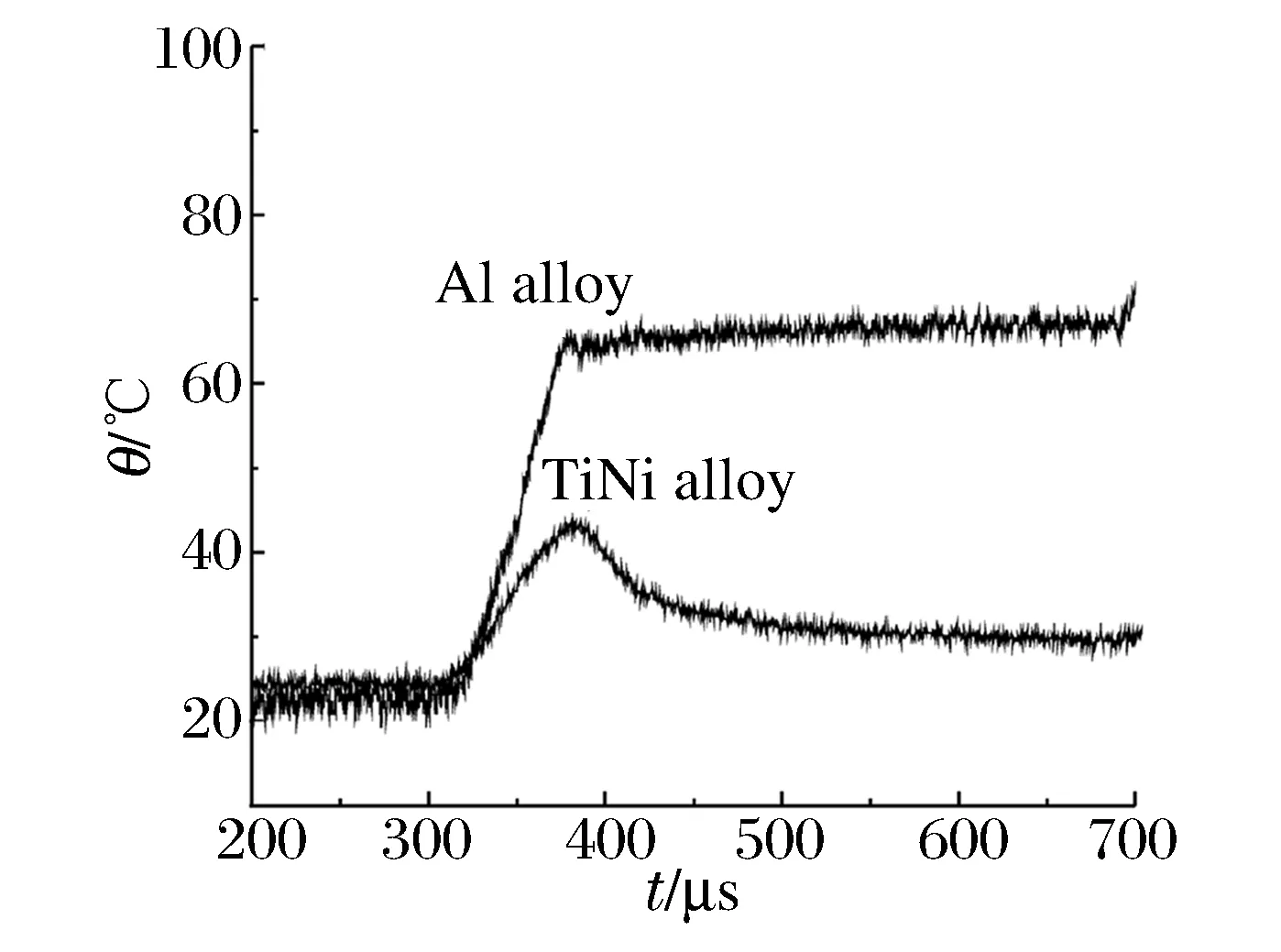

圖4 Al合金和TiNi合金試樣的溫度波形Fig.4 The temperature of Al alloy and TiNi alloy specimen

圖4給出了沖擊壓縮過程中2種材料試樣的測量溫度波形。在一個加、卸載過程中,2種材料試樣溫度變化都先經過約81 μs的升溫過程,不同處在于,Al合金試樣升溫至最高溫度65.4 ℃后保持不變,而TiNi合金在達到43.6 ℃后,先經過較長時間的降溫過程至約30.4 ℃,然后保持30.4 ℃不變。這是因為在沖擊變形過程中,引起2種材料溫度變化的物理機制不同。

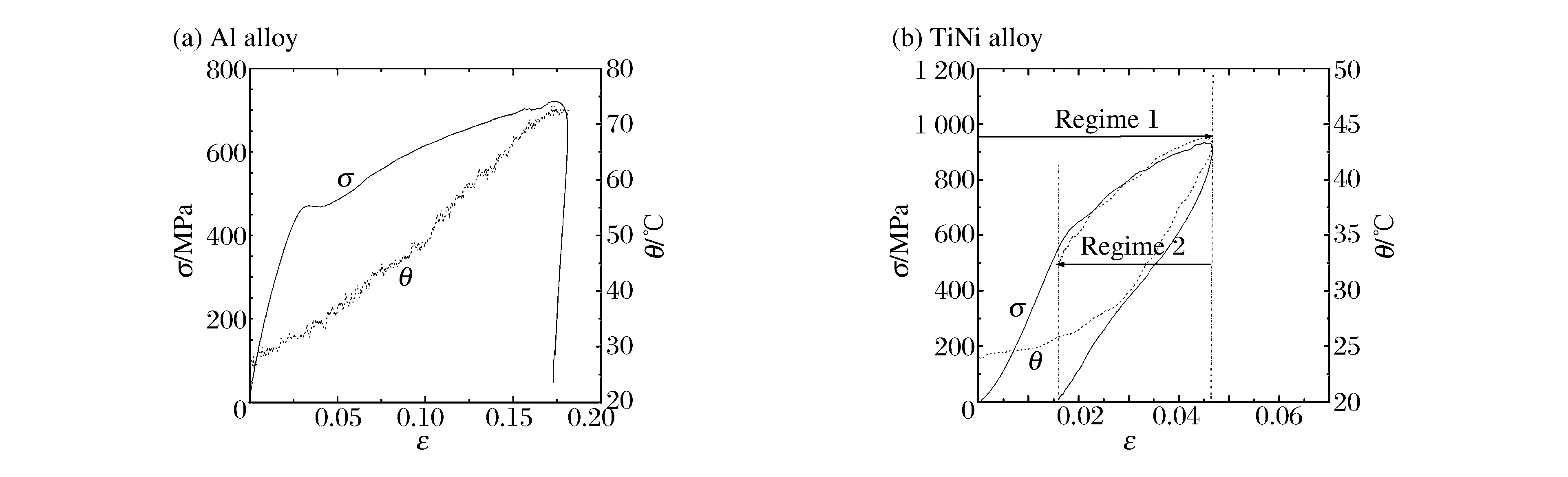

為了更好反映材料沖擊變形過程中溫度的變化規律,圖5給出了實驗得到的2種材料的應力應變關系和溫度變化曲線。在圖5(a)中,Al合金試樣溫度隨著塑性加載應變的增大而升高,當加載應力最大時,溫度最高,卸載過程近似為彈性卸載,溫度基本保持不變;在圖5(b)中,TiNi合金試樣在沖擊加載絕熱相變過程中,由于相變潛熱的釋放和相變功的存在,溫度隨著相變應變的增大而升高,其大小同加載幅值和材料性質有關,卸載過程中,由于發生逆相變吸熱,溫度降低,經過一個加、卸載循環后材料溫度高于初始值,所增加溫度來源于圖5(b)中應力應變關系所圍面積。定性地,沖擊過程中,Al合金試樣溫度變化的根本機制在于塑性功轉化為熱,TiNi合金溫度變化主要原因在于正、逆相變過程中相變潛熱的釋放/吸收和相變變形功的貢獻。

沖擊變形過程中溫度的定量值,一方面可以通過測得的溫度信號和標定結果計算得到(見圖4),另一方面可根據能量守恒定律計算。根據能量守恒,2種材料溫度的變化分別為:

θAl-θ0=ηW/ρcp,θTiNi-θ0=(W+Q)/ρcp

(5)

式中:第1式,W為塑性功,η為塑性功轉化系數;第2式,W和Q分別代表相變功和相變潛熱。ρ為材料密度,cp是材料比定壓熱容。

圖5 Al合金和TiNi合金試樣的應力應變關系和溫度曲線Fig.5 Stress-strain relations and temperature cures of Al alloy and TiNi alloy specimen

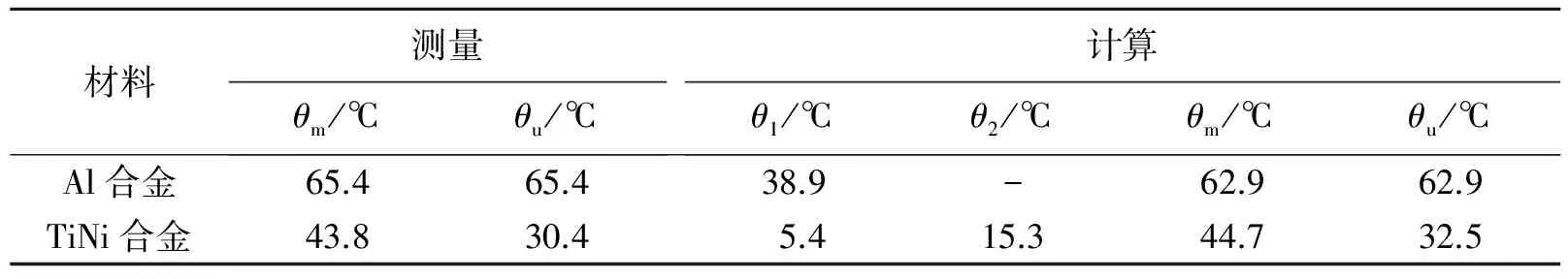

表1給出了由式(5)計算得到的2種材料沖擊變形過程溫度變化和通過標定式(3)和(4)換算得到的結果。θm為最大加載溫度,θu為卸載溫度,θ1為相變功產生的溫升,θ2為相變潛熱產生的溫升。由表1可知,當塑性功熱轉化系數η取0.9時,Al合金試樣計算最大加載溫度62.9 ℃略低于測量值;TiNi合金試樣加載相變過程中由相變功產生的溫升為由相變潛熱產生溫升的約1/3,并且由計算得到的最大加載溫度和卸載后溫度均略高于標定值,可能同計算時采用固定比定壓熱容有關。比定壓熱容一般隨溫度升高而增大,同時進入混合相區后由于奧氏體相和馬氏體相比定壓熱容不同,因此在混合相區比定壓熱容與馬氏體體積分數相關,而在計算中仍采用奧氏體相比熱,可能帶來一定誤差。但總體來看,數據基本吻合。

表1 測量和計算溫度的比較Table 1 Comparison of measured and calculated temperatrues

3 結 論

將紅外瞬態測溫裝置引入SHPB沖擊實驗,確定了不同材料試件的溫度標定曲線,并實時測量了動態沖擊壓縮條件下Al合金和TiNi合金試樣變形過程中的瞬態溫度變化。

(1)定性上,2種不同材料試樣溫度變化規律反映了沖擊加、卸變形過程中不同的物理機制。從能量看,Al合金試樣溫度變化來源于塑性功,TiNi合金溫度變化來源于相變潛熱和相變變形功的貢獻。

(2)定量上,由實驗通過紅外測量得到的溫度和通過變形功、相變潛熱理論計算得到的溫度基本一致,說明紅外瞬態測溫方法用于材料沖擊變形過程中是可行的。

(3)影響紅外瞬態測溫精度的不確定因素很多。試樣變形過程中表面粗糙度、灰度和曲率等的變化,泊松效應引起的試樣徑向膨脹會輕微改變測量位置等,意味著標定條件和實際實驗條件不完全一致,由此帶來一定的誤差,需要進一步研究。

[1] Hodowany J. On the conversion of plastic work into heat[D]. California Institute of Technology, 1997.

[2] Mason J J, Rosakis A J, Ravichandran G. On the strain and strain rate dependence of the fraction of plastic work converted into heat: An experimental study using high-speed infrared detectors and the Kolsky bar[J]. Mechanics of Materials, 1994,17(2/3):135-145.

[3] Craig S J, Gaskell D R, Rockett P, et al. An experimental technique for measuring the temperature rise during impact testing[J]. Le Journal de Physique Ⅳ, 1994,4(C8):41-46.

[4] Marchand A, Duffy J. An experimental study of the formation process of adiabatic shear bands in a structural steel[J]. Journal of the Mechanics and Physics of Solids, 1988,36(3):251-283.

[5] Zehnder A T, Rosakis A J. Temperature rise at the tip of dynamically propagating cracks: Measurements using high-speed infrared detectors[C]. Experimental Techniques in Fracture. New York: VCH Publishers Inc, 1993:125-169.

[6] Guduru P R, Zehnder A T, Rosakis A J, et al. Dynamic full field measurements of crack tip temperatures[J]. Engineering Fracture Mechanics, 2001,68(14):1535-1556.

[7] 夏源明,饒世國,楊報昌.紅外瞬態測溫裝置及其在沖擊拉什試驗中的應用[J].實驗力學,1990,5(2):170-177.

Xia Yuan-ming, Rao Shi-guo, Yang Bao-chang. An infrared transient temperature measuring apparatus and its application to the tensile impact testing[J]. Journal of Experimental Mechanics, 1990,5(2):170-177.

[8] Jy R D.紅外系統原理[M].北京:國防工業出版社,1975.

[9] Duffy J, Cambell J D, Hawley R H. On the use of the torsional Hopkinson bar to study rate effects in 1100-0 Aluminum[J]. Journal of Applied Mechanics, 1971,38(1):83-92.

[10] Li Z, Lambors J. Dynamic thermomechanical behavior of fiber reinforced composites[J]. Composites, 2000,31:537-547.