井下泵送混凝土充填工藝配比參數試驗研究

官在平,許文遠,蔡桂生,周 磊

(1.湖北興發化工集團股份有限公司,湖北 宜昌443000;2.北京礦冶研究總院,北京100160)

興發集團興隆磷礦年產礦石40萬t,目前采用房柱法開采,隨著開采時間的增長,井下形成大規模采空區,給礦山的安全生產帶來巨大的隱患。同時,礦山采用房柱法進行開采時,留設的礦柱造成了較多的資源無法回收,對企業可持續發展及國家資源保障都造成巨大影響。

因此,為了提高礦石回采率,解決采空區安全隱患,確保回采安全、高效,礦山決定開展兩步驟回采嗣后充填采礦法的試驗研究。其中充填工藝及充填配比參數是整個試驗研究工作的基礎,為此根據確定的充填工藝開展了井下泵送充填工藝配比參數試驗研究工作。

1 充填系統及工藝流程

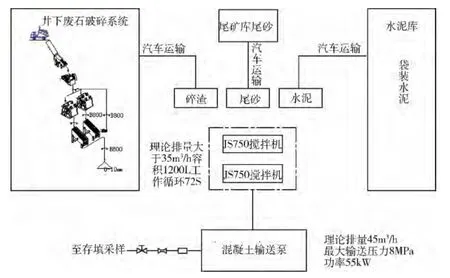

興隆磷礦采用井下移動式泵送充填系統進行礦柱膠結充填,其充填骨料為攔渣壩廢石,廢石在地表破碎成-10mm且具有連續級配的碎渣,膠結劑為PO 32.5普通硅酸鹽水泥、充填用水為礦山生產用水。其工藝流程為:碎渣、水泥分別通過汽車托運至井下充填攪拌站儲存。充填時,廢渣通過鏟車向JS750攪拌機受料斗中定量供料;水泥人工定量添加到受料斗中;充填料漿用水來自井下水倉,通過電動調節閥向攪拌機定量供水,各充填材料采用兩臺強制式攪拌機間歇式攪拌,攪拌均勻的廢石充填料漿輸送給混凝土泵受料斗,然后通過混凝土輸送泵泵送至采場進行充填,其工藝流程見圖1。整套系統設置各種監控儀表,以監控和調節充填料漿的實際流量和濃度等各種充填參數。系統充填能力>45m3/h,充填一班作業,每班8小時。

2 興隆磷礦混凝土充填技術參數設計

混凝土充填料由固體物料、膠凝劑和水三部分材料組成。混凝土充填料的組成材料及其配比應滿足混凝土充填料管道輸送性能(穩定性、可塑性、流動性和流變性)和充填體強度性能的要求[1]。

圖1 井下移動式泵送充填系統工藝流程圖

2.1 可泵性輸送的要求

混凝土充填料是近似于賓漢姆體的非牛頓流體,混凝土充填料管道輸送的流動狀態為結構柱塞流,管道輸送對混凝土充填料在穩定性、可塑性、流動性和流變性等方面有較嚴格的要求[2]。具體包括四部分:①混凝土充填料必須具有抵抗離析的能力,在管道輸送中不會產生沉淀、分層、離析,并在管道中靜置短時間內能夠被重新啟動輸送,即混凝土充填料應具有良好的穩定性;②混凝土充填料必須具有在克服屈服應力后產生非可逆變形的能力,在管道輸送過程中混凝土充填料“柱塞”斷面上顆粒不會產生錯位,即混凝土充填料應具有良好的可塑性;③混凝土充填料在外加機械力或自重力的作用下,能夠在管道中和采空區中順利流動,即應具有良好的流動性;④混凝土充填料的結構應力及其在管道輸送過程中的管流阻力要小,即應具有良好的流變性。

根據國內外礦山混凝土充填技術的研究成果及混凝土充填技術在礦山應用的實際經驗,滿足穩定性、可塑性、流動性、流變性要求和符合工業條件的混凝土充填料,其固體物料最大粒徑與輸送管道管徑之比不能超過1∶5;固體物料中粒級盡量連續,并且含有一定比例的細骨料,且含量不宜小于15%;混凝土充填料的坍落度在150~250mm;混凝土充填料的分層度不宜大于20mm。

2.2 回采工藝對充填體強度的要求

礦山開采采用沿走向礦房礦柱兩步回采嗣后充填采礦法,充填體的強度必須滿足采礦工藝的要求。充填體所需強度是指回采相鄰礦塊時,能夠具有一定的自立高度和暴露寬度并且處于穩定狀態下膠結充填體應具有的最低強度。

膠結充填體強度設計應當基于充填體在采空區所起的力學作用來考慮。膠結充填體在采空區的力學作用大致分為兩種:第一,支護不穩定的采場圍巖特別是破碎的采場上盤及頂板;第二,膠結充填體在厚大礦體高階段開采中主要起自立性人工礦柱的作用,其對圍巖的支護作用居于次要地位。在許多情況下,往往要求膠結充填體同時起上述兩種作用[3]。

興隆磷礦膠結充填的力學作用是支護采場頂板,維護采場穩定性,確保采空區安全,避免地表塌陷。同時,膠結充填需要具有一定的自立性,減小采場跨度,確保采礦過程中的安全性。

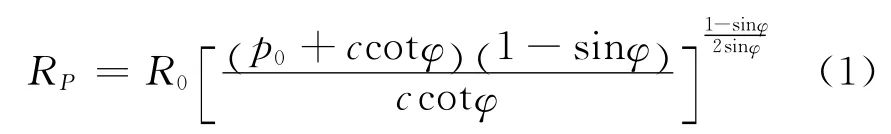

根據面積承載力理論,充填體承受的應力為它所承擔的上覆巖層的自重,即上覆巖層作用在充填上的應力,上覆巖層指普氏拱內巖層。因此,要計算充填體應力,首先應根據充填體礦柱承載機理,確定深部回采免壓拱塑性區范圍內巖層的重量。根據普氏地壓理論,塑性區的半徑可表示為式(1)。

式中:Rp為塑性區半徑;γ為巖體容重(N/m3),27440N/m3;Φ為內摩擦角,56.70;C為內聚力(MPa),9.6MPa;R0為盤區跨度(m),85m;H為礦體埋深(m),500m;P0為為開采深度的垂直自重應力;H為礦柱高度,4.5m。

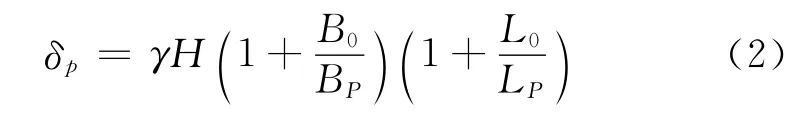

由此計算得普氏塑性區半徑為79m,免壓拱內覆巖高度為H0=RP-h/2,可得等效覆巖高度為77m。上覆巖層作用在充填體礦柱上的應力計算見式(2)。

式中:δp為礦柱應力;γ:上覆巖層容重(N/m3);H0為等效覆巖高度(普氏拱內巖層),77m;B0為礦柱間隔寬度(m),6m;L0為礦柱間隔長度(m),0m;BP為礦柱寬度(m),7m;LP為礦柱長度(m),62m。

計算得充填體礦柱應力為3.9MPa,按1.2的安全系數考慮,充填體礦柱強度應達到4.6MPa。

3 充填料漿流動性及配比參數試驗

3.1 原材料及要求

根據興隆磷礦充填材料來源,興隆磷礦充填骨料為-10mm廢石(以下簡稱碎渣)組成,碎渣具有連續級配,是將攔渣壩廢石通過混合破碎機一段破碎制備而成。為使試驗材料與現場實際情況相符合,試驗材料采用現場生產的實際廢渣;試驗膠凝材料采用實際充填所用的PO 32.5普通硅酸鹽水泥、充填用水為礦山生產用水。

3.2 充填料坍落度試驗

當混凝土充填輸送濃度較低時,會出現料漿離析現象,會造成泵送輸送困難以及充填體質量下降;而當輸送濃度過高時,會增加輸送阻力,增加了輸送成本[4]。因此,實際充填中應根據料漿的流動性及和易性確定最佳的輸送濃度,混凝土坍落度是綜合反映其流動性、和易性的指標。通過初步實驗觀察發現,興隆磷礦碎渣混凝土充填料漿,在濃度低于76%時,其和易性非常差,料漿分層離析現象嚴重,不宜采用泵壓輸送。因此,對高于76%的料漿進行坍落度試驗,考察其流動性。

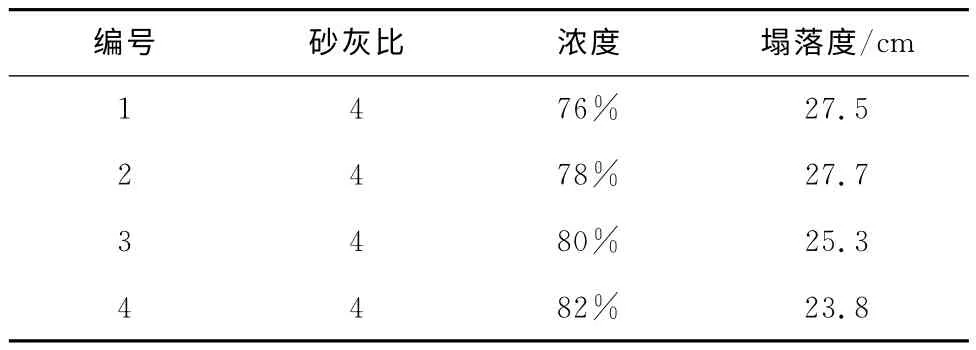

試驗采用標準混凝土坍落度筒測定了灰砂比1∶4條件下,不同輸送濃度的混凝土充填料漿坍落度,其測試結果見表1。

表1 碎渣混凝土充填料漿坍落度

根據混凝土泵送充填料的坍落度在150~250mm的要求,并通過試驗觀察,料漿濃度在78%以上時料漿和易性較好,且流動性較好能夠滿足泵壓輸送的要求。

3.3 充填料漿配比試驗

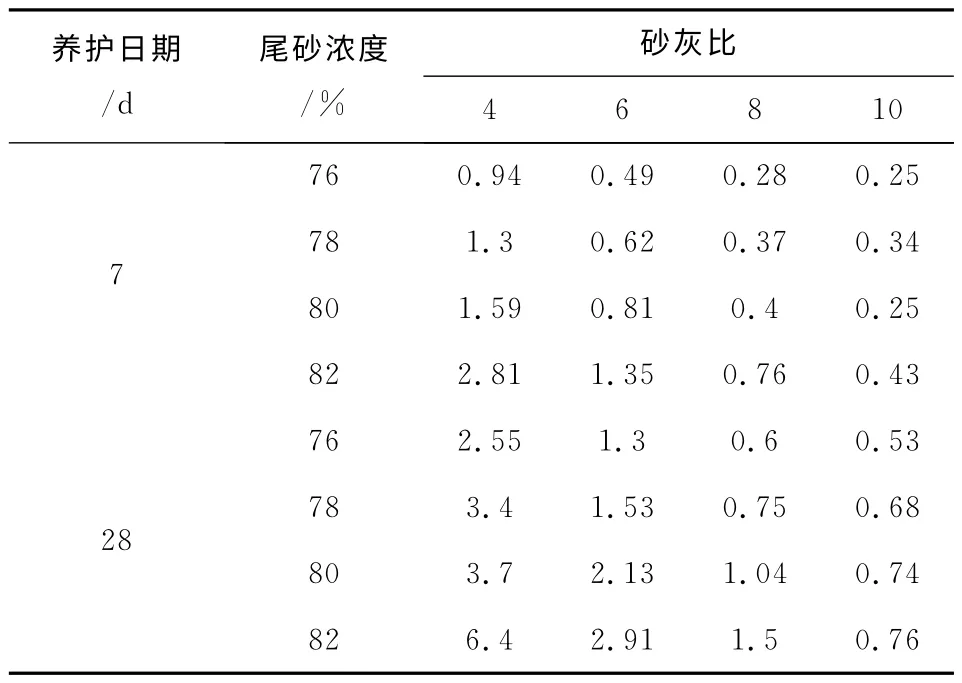

根據礦山回采工藝要求充填體強度大于4.6MPa,因此,需要進行相應的強度配比試驗確定其充填參數。結合坍落度試驗結果,設計配比強度組分為:料漿濃度76%~82%、砂灰比4~10。其測試結果見表2。

表2 碎渣-水泥膠結充填體單軸抗壓強度試驗結果

通過試驗結果來看,料漿濃度為82%,砂灰比為4時,其充填體強度大于4.6MPa,能夠滿足回采工藝的需求。因此,從充填體強度的角度講,充填料漿濃度不宜低于82%、砂灰比不大于4。

4 結論

1)通過分析充填體力學作用原理,結合礦山回采工藝的特點,并經過模擬計算,得到其滿足回采工藝所需的充填體強度應大于4.6 MPa。

2)根據混凝土泵送充填料的坍落度在150~250mm的要求,并通過試驗觀察,料漿濃度在78%以上時料漿和易性較好,且流動性較好能夠滿足泵壓輸送的要求。

3)充填料漿濃度為82%,砂灰比為4時,其充填體強度為6.4MPa,大于回采所需的4.6MPa,能夠滿足回采工藝的需求。

4)針對礦山所采用的充填骨料,根據強度配比試驗結果,并綜合充填料漿流動性特點,推薦充填參數為:采用-10mm且具有連續級配的碎渣作為充填骨料,采用泵送充填料漿時其充填濃度為82%、砂灰比為4為宜。

[1] 楊全文,胡廷正,張虹.粗骨料對泵送混凝土性能的影響[J].水利建設與管理,2010(9):72-76.

[2] 袁杰,張寶生,葛勇.混合骨料混凝土的力學性能研究[J].混凝土,2004(11):42-44.

[3] 王劼,鄭懷昌,陳小平.充填采礦法膠結充填體力學作用分析[J].有色金屬,2004,56(3):109-111.

[4] 王新民.深井礦山充填理論與技術[M].長沙:中南大學出版社,2005.