某復雜難選金礦高效浮選新技術及工業應用實踐研究

高起方

(云南黃金礦業集團股份有限公司,云南 昆明650224)

國內黃金礦山伴生礦、貧礦多,資源稟賦條件好、易開采且品位高的淺部金礦越來越少[1]。截至2010年底,我國黃金查明資源儲量為6864.8t[2],在已探明的黃金地質儲量中,微細粒復雜難選含砷金礦資源約占探明儲量的1/4。這類資源分布廣泛,在各個產金省份中均有分布。其中,貴州、云南、四川、甘肅、新疆等西部省份占有較大比重。我國卡林型、類卡林型金礦分布在滇黔桂“金三角”區域,屬于微細浸染型,嵌布粒度極細,最小達納米級,且含砷、汞、銻、碳,易泥化,分選難度大,極細粒的難選金礦仍缺乏有效的處理辦法[3]。

目前國內難處理金礦資源比重較大,開發利用程度相對較低,浮選技術水平相對落后[4]。例如:貴州丫他、板其金礦其金回收率78%左右;廣西樂業林旺金礦其金回收率75%左右;甘肅省早子溝金礦其金回收率70%左右;新疆薩瓦亞爾頓金礦其金回收率78%左右;青海瓦勒根金礦其金回收率78%左右;貴州戈塘金礦其金回收率僅有20%左右。

該類金礦資源儲量大,金品位高,但絕大多數利用程度較低,金回收率普遍在70%~80%之間,有的甚至只有20%左右,這些金礦特點各異,難以尋找共性技術實現多種難處理礦的高效回收,嚴重制約了我國黃金事業的發展。

某金選廠年處理原礦36.3萬t,所處理礦石為典型的微細粒高砷含碳復雜難處理金礦,自投產以來,生產中存在的問題是選廠金回收率僅78%左右,尾礦金品位高達0.81g/t,不僅遠不能滿足公司進一步提高技術經濟指標的要求,同時對我國緊俏的黃金資源造成較大的浪費。

為此,針對某金礦進行了詳細的現場流程考察及原礦礦物加工小型試驗研究,并將研究成果成功應用于工業實踐。

1 礦石性質

1.1 原礦主要化學成分分析

原礦主要化學成分分析結果見表1,分析結果表明,礦石中除主要回收元素金外,伴生有價金屬元素為銀,可綜合回收,有害元素主要為砷和碳。

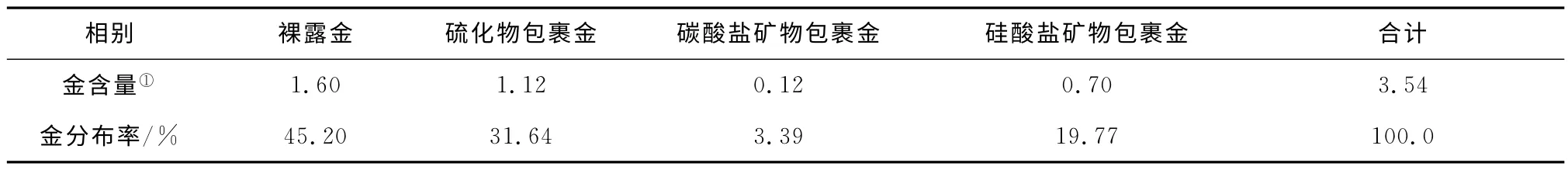

1.2 金的化學物相分析

表2中金的化學物相結果表明,原礦中裸露金的含量較低,分布率為45.20%,而硫化礦物是金的主要載體礦物,其金的分布率為31.64%,硅酸鹽礦物中金含量也較高,其金的分布率為19.77%,還有少部分分布于碳酸鹽礦物中,其金的分布率為3.39%。從化學物相分析結果來看,該礦石中金回收難度大。

表1 原礦主要化學成分分析結果/%

表2 金的化學物相分析/%

1.3 影響金回收的礦物學因素分析

1)金的嵌布粒度極細,其中0.020~0.030mm粒級 占27.92%;0.010~0.020 mm粒 級 占16.60%;0~0.010mm粒級占55.48%,可見的自然金嵌布粒度最小可達530nm。

2)載金硫化礦物,主要為黃鐵礦和毒砂,其嵌布粒度也非常細,大于0.30 mm粒級占9.30%;0.074~0.30mm占22.51%;0.043~0.074mm占18.65%;0.020~0.043 mm占18.65%;0.010~0.020mm占13.95%;0~0.010 mm占16.93%,其中小于0.020 mm粒級中載金硫化礦物占比達30%,這部分黃鐵礦、毒砂等載金硫化礦物在磨礦過程中單體解離難度較大,浮選時易損失于尾礦中,同時一部分粒度相對較粗的黃鐵礦裂隙較為發育,細磨時易過粉碎,從而造成其在尾礦中的損失。

3)原礦含有較多白云母、黑云母等層狀硅酸鹽礦物、碳質物和高嶺石等黏土礦物,這對金的浮選產生不利影響。

2 選礦廠生產工藝及存在問題分析

2.1 磨浮工藝流程

某金選礦廠原礦金品位3.50g/t,金精礦金品位40.82g/t,金回收率78.85%,尾礦金品位高達0.81g/t。

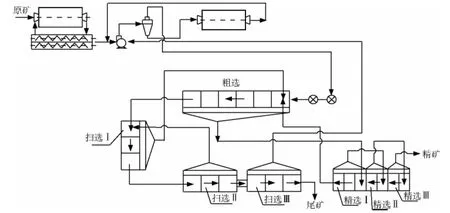

生產流程(設備形象聯系見圖1)采用碎礦(三段閉路)—磨礦(兩段閉路)—浮選(一次粗選、三次掃選、三次精選)—尾礦環保處理工藝,浮選精礦送冶煉,尾礦經環保處理后輸送至尾礦庫堆存,尾礦水返回生產系統再利用,回水利用率達90%。

2.2 存在問題分析

為查清現場磨礦及浮選作業所存在的不利于金回收的問題,便于實驗室小型試驗有針對性的查找方法,首先對現場磨礦和浮選作業進行了詳細的流程考察分析。

通過詳細的流程考查發現了以下幾個主要問題:①磨礦分級作業存在著磨礦粒度較粗、返砂比及分級效率較低等問題;②浮選各個作業中礦循環量較大,造成連生體礦物累積,同時由于精礦金品位較高,大部分連生體最終損失在尾礦中;其次,部分浮選作業浮選時間相對較短;③金的損失主要集中在+0.045mm粒級,其分布率超過60%,結合尾礦中載金礦物單體解離度測定結果分析可知,其單體占16.46%,而連生體為83.54%,因此,磨礦粒度過粗致使大部分載金礦物沒有充分單體解離是造成金損失的首要原因,因此強化磨礦并提高磨礦細度是提高金回收率的首要措施。

流程考察發現了選廠生產過程中存在的影響金回收率低的幾點主要因素,為尋找提高金回收率的有效方法奠定了堅實的基礎。

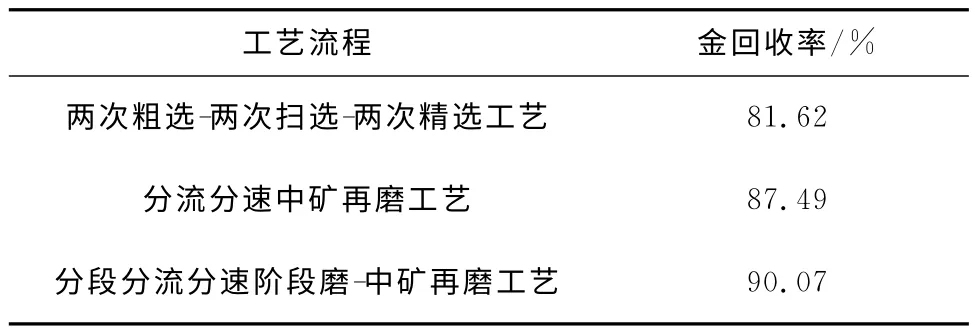

3 實驗室小型試驗

結合選廠流程考察發現的問題,在進行研究適合于該礦石藥劑的基礎上,重點開展了磨礦細度的研究,特別是進行流程結構的詳細研究工作,并進行了兩次粗選、兩次掃選、兩次精選工藝、分流分速中礦再磨工藝以及分段分流分速等性階段磨-中礦再磨工藝流程的對比試驗研究,找到適合于該金礦的合理工藝流程。不同工藝流程試驗及指標見表3。

表3 不同工藝流程及指標

4 工業應用實踐

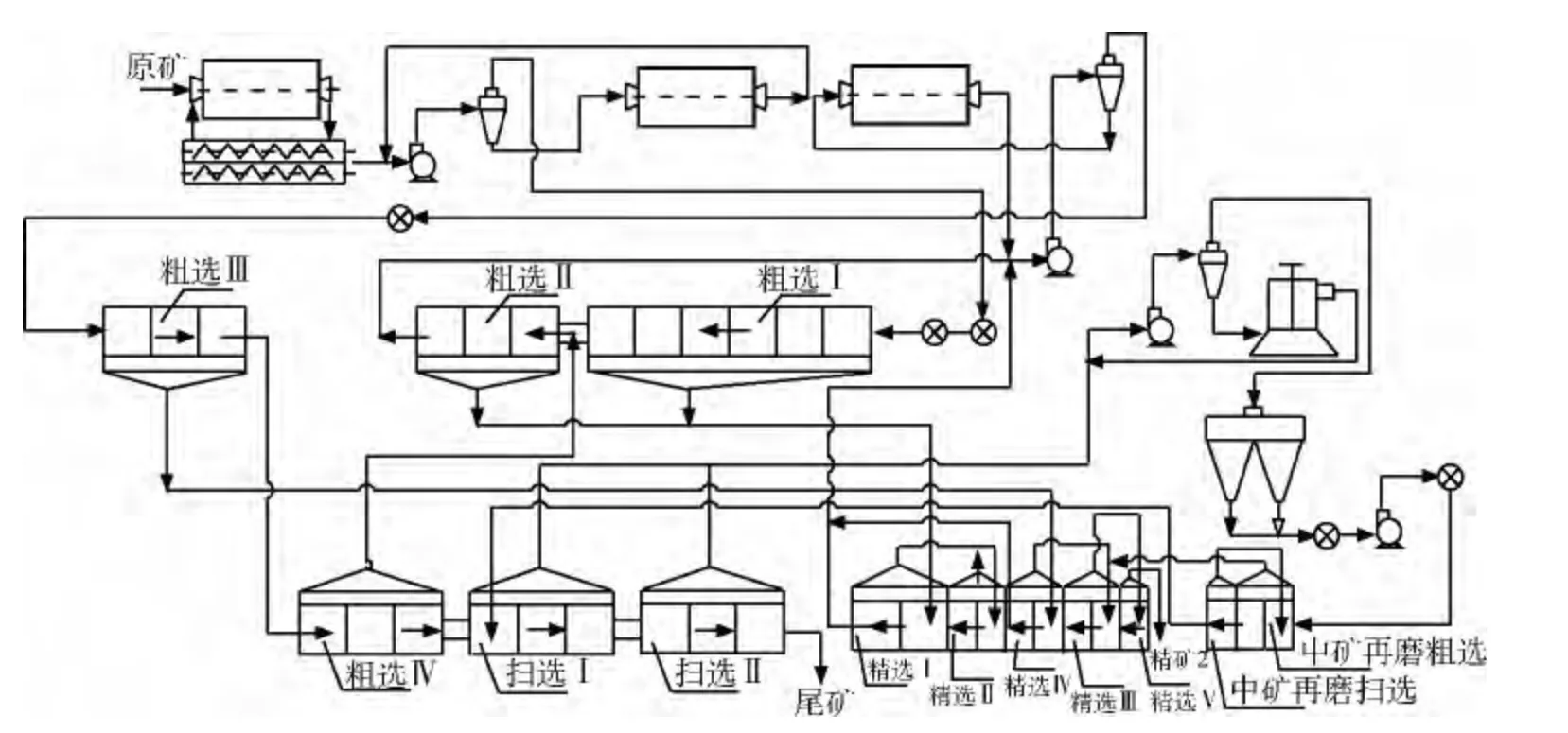

實驗室小型試驗研究通過采用分段分流分速等性階段磨-中礦再磨工藝,獲得了金回收率90.07%的金精礦,金回收率獲得了大幅度的提升,該工藝經過多次論證后為設計所采用,并在4個月時間內且不影響現場生產的前提下高效完成了設計、施工等工作,并成功進行了工業調試。

5 選廠改造后工業指標

該選廠于2012年10月完成工業改造并成功運行至今(設備形象聯系見圖2)。工業試驗獲得了金品位45.56g/t、金回收率90.07%的金精礦。在原礦金品位基本持平的前提下,金精礦金品位提高4.74g/t,金回收率提高了11.22%。

圖1 技改前設備形象聯系圖

圖2 技改后設備形象聯系圖

6 經濟效益分析

技術改造后,選廠1t原礦處理成本增加17元(含新增設備折舊費用),按年處理36.3萬t原礦計,其成本增加617萬元;在金回收率提高11.22個百分點的前提下,技改后年新增產值達2945萬元,除去新增成本,其年新增利稅達2328萬元,大大提高了企業的經濟效益。

7 技術推廣及應用前景

微細粒復雜難選金礦分段分流分速浮選新技術在某金礦的成功應用是微細粒金礦選冶技術的一個重大突破,其成果已在山東黃金、招遠黃金、貴州丫他金礦、新疆薩爾瓦亞頓金礦等礦山獲得推廣應用,該項技術其應用前景廣闊,主要存在以下優勢。

1)微細粒復雜難選金礦資源儲量大,資源分布廣。我國約1700t黃金屬于微細粒復雜難選金礦資源,占探明儲量的1/4;微細粒復雜難處理金礦在各個產金省份中均有分布。其中,貴州、云南、四川、甘肅、新疆等西部省份占有較大比重。

2)該項技術是一項共性技術。該項技術有效解決了微細粒復雜難選金礦金礦物浮游速率、可浮性差異較大以及泥質礦物影響較大等技術難題,工藝穩定,經濟效益和社會效益顯著,對同類性質礦石具有借鑒和推廣價值。

[1] 張泳濤.中國黃金工業發展現狀與未來展望[J].黃金,2011,32(6):1-5.

[2] 黃萬撫,李新冬.提高金浮選回收率的研究[J].有色金屬:選礦部分,2004(1):21-23.

[3] 馮勝斌,才振東,馮立,等.河南某金礦聯合提金工藝技術實踐[J].有色金屬:選礦部分,2005(1):21-23.

[4] 楊曉峰,宋均利,張叢香.某選廠生產工藝流程技術問題診斷與優化措施研究[J].金屬礦山,2009(11):76-78.