順逆銑對表面粗糙度影響的軌跡包絡幾何分析和實驗驗證*

李玉煒,馮小軍,孫友松

順逆銑對表面粗糙度影響的軌跡包絡幾何分析和實驗驗證*

李玉煒1,2,馮小軍2,孫友松1

(1.廣東工業大學,廣東 廣州 510075;2.深圳職業技術學院,廣東 深圳 518055)

通過對立銑刀側銑平面、凸凹圓弧面時,刀具旋轉運動和進給運動的軌跡包絡幾何分析,計算出順銑、逆銑時不同的殘留高度,結果顯示逆銑加工得到的表面粗糙度優于順銑.采用順銑和逆銑2種方法對平面、凸凹圓弧面進行加工,及表面粗糙度的對比和數據分析,也證實逆銑加工得到的表面粗糙度較好.

順銑;逆銑;表面粗糙度;立銑刀;平面;凸凹曲面;軌跡包絡

影響曲面零件表面粗糙度的因素很多,如零件的材料、刀柄和刀具的讓刀、刀具材料和偏心、銑削加工參數、機床的性能、順逆銑等.國內外很多學者針對曲面銑削從銑削機理、切削力、刀具誤差、表面粗糙度、加工參數、誤差補償等方面進行了深入的研究,文獻[1]等對三、四、五軸銑削表面形貌的仿真做了深入的研究,但關于順、逆銑對表面粗糙度的不同影響,研究相對較少.有研究者認為:順、逆銑對表面粗糙度的影響基本相同,可以忽略不計[2].業界普遍認為:粗加工采用逆銑較好,精加工采用順銑較好,順銑得到的表面粗糙度好.文獻[3]認為:在數控銑削加工中,逆銑的表面粗糙度值要小于順銑的表面粗糙度值,但順、逆銑對表面粗糙度的影響屬于非幾何因素.本文從幾何包絡的角度,建立了立銑刀順、逆銑側銑平面和凸凹曲面的表面最大殘留高度數學模型,提出如何能夠得到較好表面粗糙度的加工方法.

1 立銑刀側銑(順、逆)平面對表面粗糙度影響的幾何包絡分析

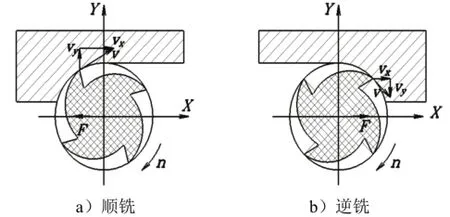

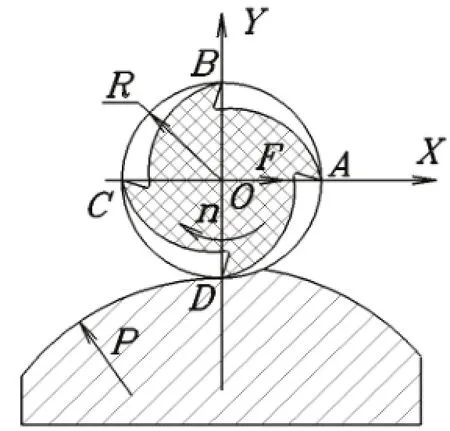

銑削加工有順銑和逆銑2種銑削方法,順銑時切削速度V在進給方向上的分量XV與進給速度F方向一致,逆銑時速度方向相反,分別如圖1a、1b所示.

圖1 銑削加工示意圖

1.1 平面順銑的進給殘留高度

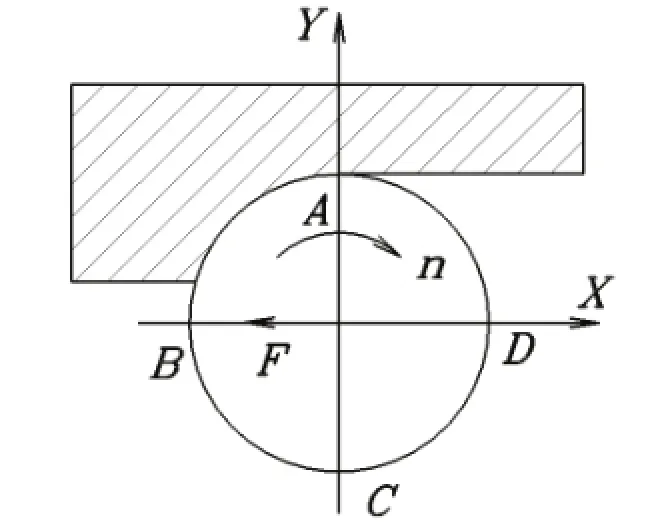

如圖2所示,圓柱立銑刀4個齒A,B,C,D,一面繞著O點以n轉速旋轉,同時刀具以F的進給速度沿X軸負方向移動.根據點的速度合成定理,每個點的線速度為旋轉角速度和進給速度的合成,這樣每個齒的運動軌跡是一個擺線,以刀具中心為坐標原點,建立坐標系.

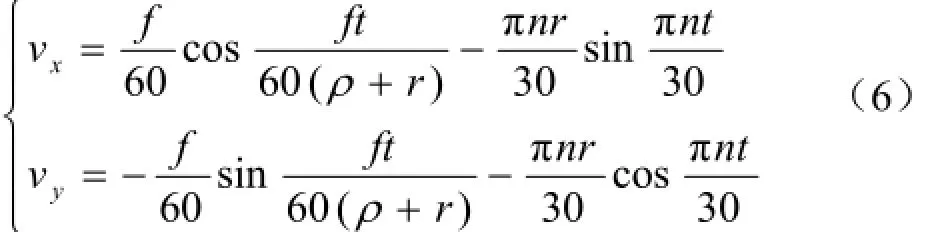

B點在X和Y方向的線速度為:

圖2 平面順銑

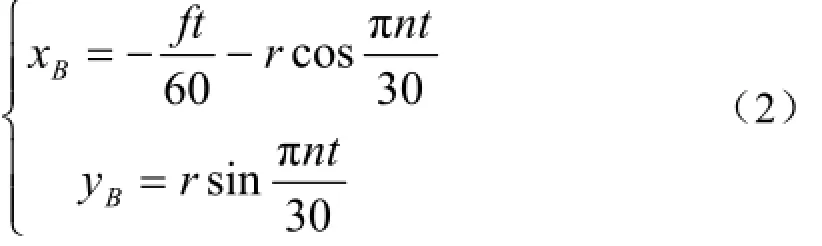

式(1)對t進行積分,得到B點的運動軌跡方程為:

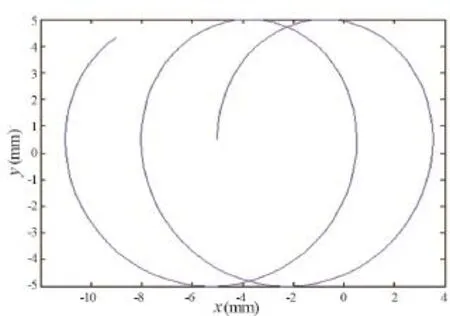

其軌跡圖像如圖3所示.

圖3 平面順銑時B點軌跡

同理,得到C點的運動軌跡方程為:

求B、C兩軌跡曲線的交點,得到殘留高度值.

1.2 平面逆銑的進給殘留高度

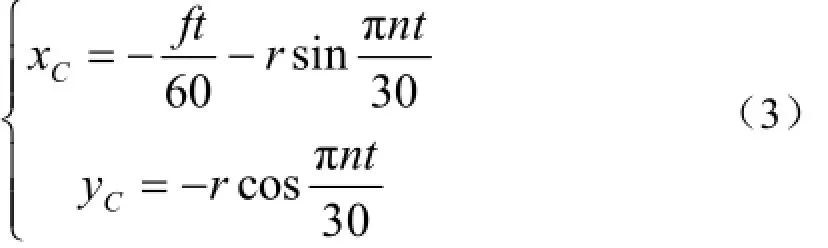

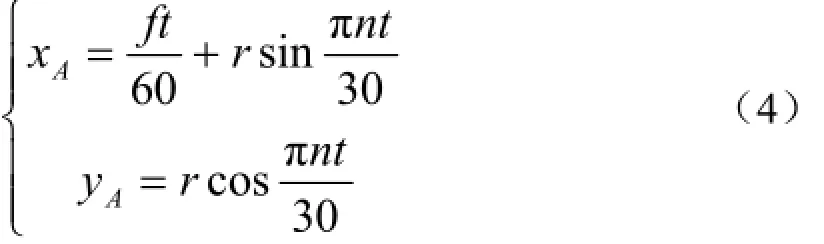

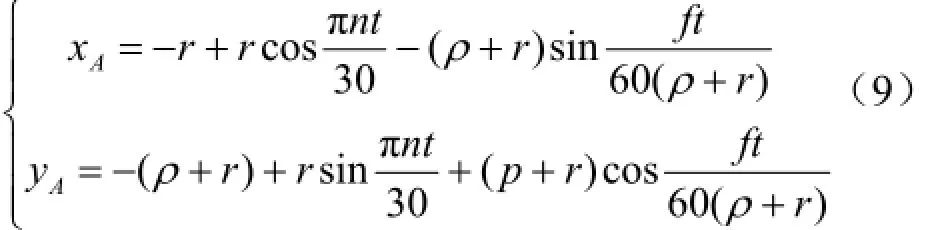

以刀具中心O為坐標原點,以F進給方向為X軸正方向,建立坐標系, 得到逆銑時A點的軌跡曲線方程為:

B點的軌跡曲線方程為:

求A、B兩軌跡曲線的交點,得到殘留高度值h.

2 立銑刀加工凸、凹圓弧,順、逆銑對粗糙度影響的幾何推導和實驗驗證

2.1 凸圓弧順銑的進給殘留高度

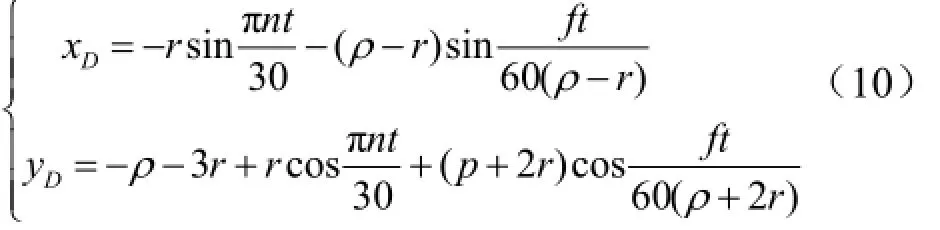

圓柱立銑刀f的進給速度沿X軸正方向繞半徑為p的凸圓弧滾動,以刀具中心O為坐標原點,以F方向為X軸正方向,建立坐標系,如圖4所示.

圖4 凸圓順銑

A點在X和Y方向合成的線速度為:

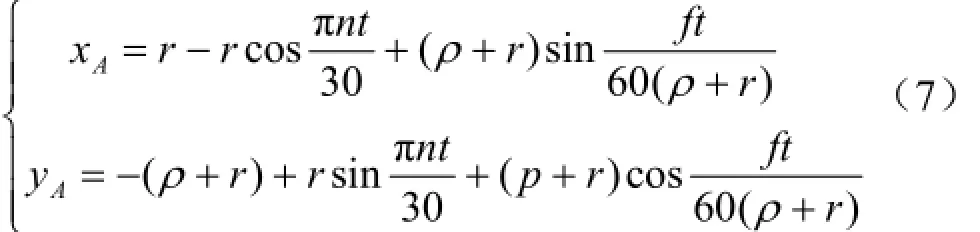

式(6)對t進行積分,解積分得到A點的軌跡曲線方程為:

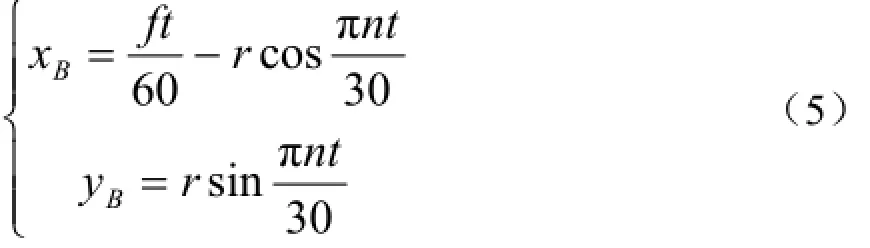

B點的軌跡曲線方程為:

求A、B兩軌跡曲線的交點,得到殘留高度值h.

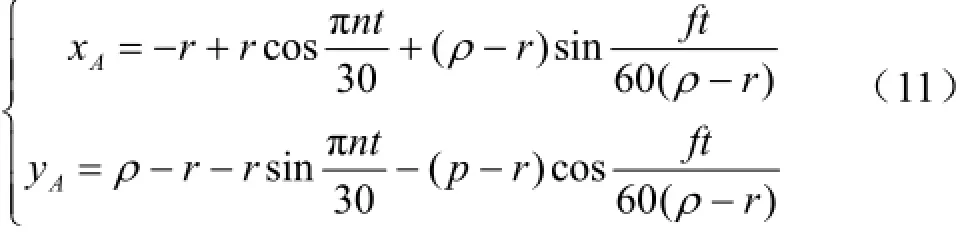

2.2 凸圓弧逆銑的進給殘留高度

以刀具中心O為坐標原點,以F進給方向為X軸負方向,建立坐標系.

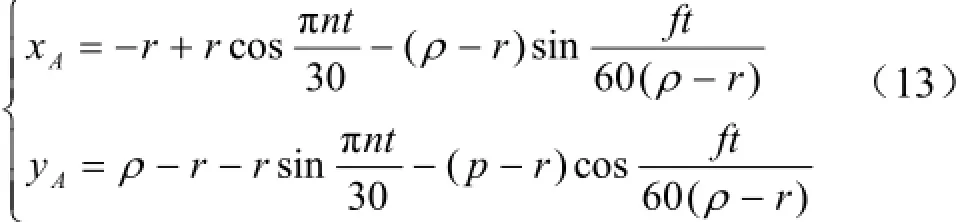

A點的軌跡軌跡曲線方程為:

D點的軌跡方程為:

求A、D兩軌跡曲線的交點,得到殘留高度值h.

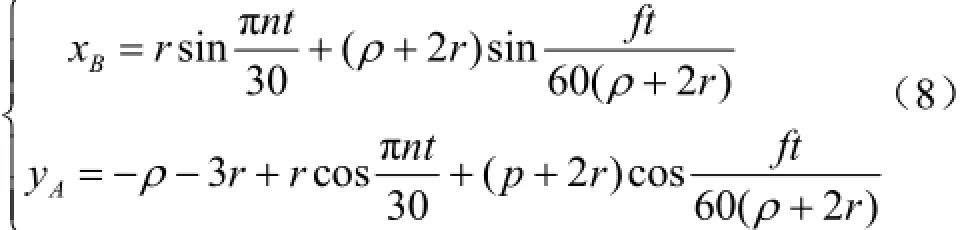

2.3 凹圓弧順銑的進給殘留高度

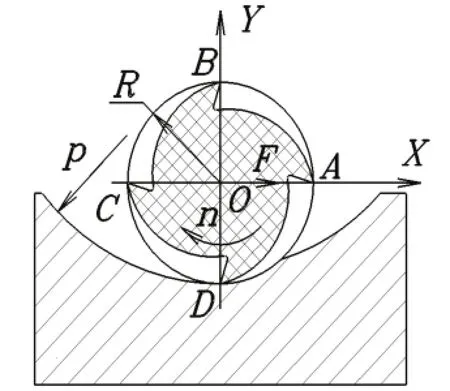

以刀具中心O為坐標原點,以F進給方向為X軸正方向,建立坐標系,如圖5所示.

圖5 凹圓順銑

A點的軌跡方程為:

B點的軌跡方程為:

求A、B兩軌跡曲線的交點,得到殘留高度值h.

2.4 凹圓弧逆銑的進給殘留高度

以刀具中心O為坐標原點,以F進給方向為X軸負方向,建立坐標系.

A點的曲線軌跡方程為:

D點的軌跡方程

求A、D兩軌跡曲線的交點,得到殘留高度值h.

3 試驗驗證

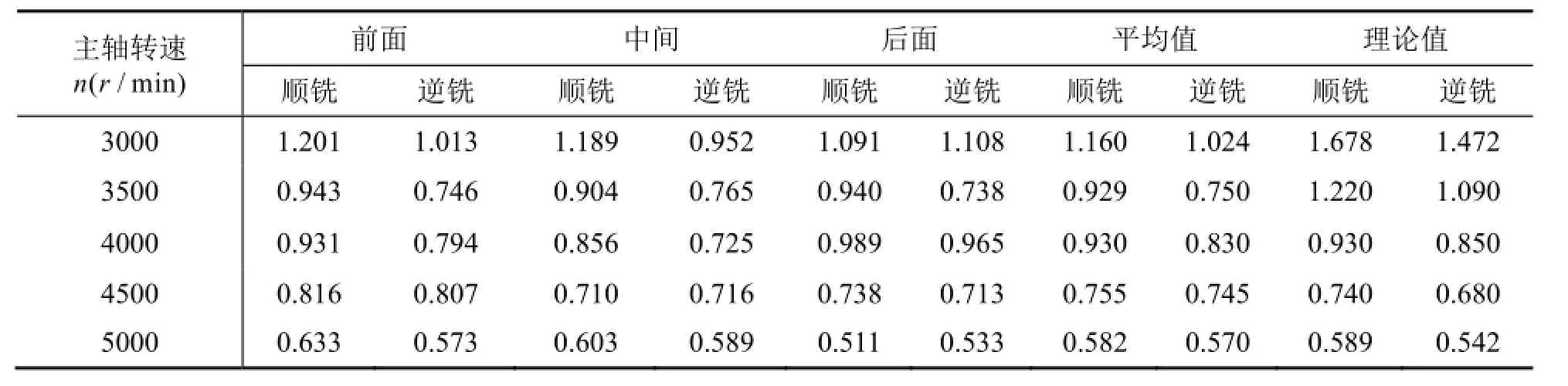

實驗條件:工件材料是模具鋼P20(瑞典ASSAB618),工件尺寸為100mm*100mm*80mm,加工機床為瑞士米開朗400uHSM五軸高速機,加工高度為10 mm,加工深度0.1.使用直徑10的SKK硬質合金立銑刀,主軸轉速3000~5000 r/min,進給速度f為3000 mm/min.測量加工表面的前、中、后3個位置的表面粗糙度值,平均值和理論計算值比較結果見表1.

表1 主軸轉速改變時的表面粗糙度

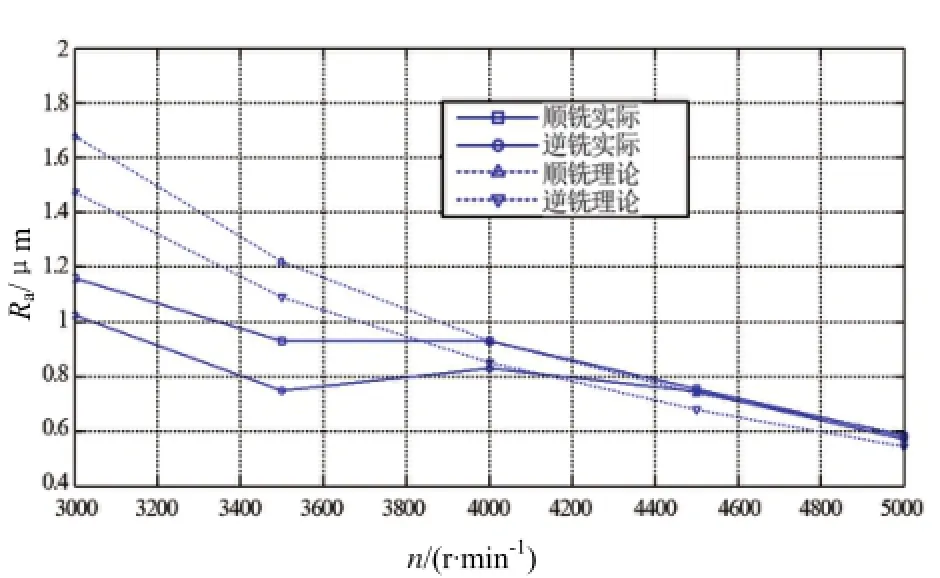

根據表1,得到圖6,可見順、逆銑各自的曲線,隨著轉速的提高曲線呈下降趨勢,這是由于幾何因素的殘留高度造成的.轉速越高曲線越平緩,兩條曲線的走向趨于接近,但始終逆銑加工得到的表面粗糙度Ra值小于順銑.

圖6 主軸轉速與表面粗糙度對照圖

[1] 趙曉明.5坐標數控加工中工件表面形貌的計算機仿真[J].上海交通大學學報,2003,37(5):691-694.

[2] 譚剛.球頭刀多軸銑削表面形貌建模仿真研究[J].昆明理工大學學報(理工版),2007,32(6):23-29.

[3] 郭寶珍.數控銑加工中順銑和逆銑對加工表面粗糙度的影響分析[J].制造技術與機床,2011(2):109-112.

[4] 曹騰云.順銑與逆銑時刀齒接觸長度及切削厚度的數值計算和比較[J].南昌大學學報,1994,16(9):23-29.

[5] 青春,李強,其木格.基于UG 的數控編程及加工過程仿真[J].機械設計與制造,2007(8):107-109.

[6] 劉德勝.淺析順銑與逆銑[J].金屬加工冷加工,2009(4):33-35.

[7] 廉良沖.順銑與逆銑在數控銑削加工中的應用分析[J].機床與液壓,2011,39(3):151-152.

[8] 楚錦文.順銑與逆銑的比較及計算機模擬分析[J].工具技術,2010,44(11):49-51.

Effects of Climb Milling and Conventional Milling on Surface Roughness: Theoretical Analysis and Experimental Verification

LI Yuwei1,2, FENG Xiaojun2, SUN Yousong1

(1.Guangdong University of Technology, Guangzhou, Guangdong 510075; 2. Shenzhen Polytechnics, Shenzhen, Guangdong 518055,China)

Climb milling and conventional milling as two milling method widely used in the industry. The surface roughness is an important indicator of precision. Generally, climb milling mainly used in finish milling get better surface roughness and accuracy. In this paper, based on geometric analysis, the surface roughness of the conventional milling is better than the surface roughness of the climb. This result has been verified by experiment.

climb milling; conventional milling; surface roughness; end milling cutter; convex arc surface; concave arc surface; geometric analysis

TH161

A

1672-0318(2014)03-0009-04

2013-10-26

*項目來源:粵港關鍵領域重點突破資助項目(佛山專項2006Z2)和深圳市科技局資助項目(2111K3020004)

李玉煒(1969-),男,江西南昌人,博士研究生,高級工程師,主要研究方向:機械制造、CAM、五軸數控加工.