ZDDP復配對潤滑油抗磨性能影響研究進展

鐘錦聲,孫文斌

(中國石化石油化工科學研究院,北京 100083)

0 引 言

內燃機油由基礎油和添加劑組成,常用的內燃機油添加劑按其功能可分為:清凈劑、分散劑、抗氧劑、抗磨劑和摩擦改進劑等。添加劑可以提高內燃機油的一些性能,如清凈分散性能、抗氧化性能、抗磨性能等,以滿足高負荷、高功率內燃機對內燃機油的要求。不同的添加劑在內燃機油中存在相互作用,有的相互作用使所需要的性質得到加強,稱之為協同效應。有的相互作用減弱了所需要的性質,則稱之為拮抗效應。在研制內燃機油配方時應盡量使添加劑間產生協同效應,避免產生拮抗效應,才能減少添加劑的用量,同時提高內燃機油的質量。二烷基二硫代磷酸鋅(ZDDP)是一種多效添加劑,兼具有抗磨、抗氧、抗腐等性能,是大多數內燃機油常用的一種添加劑,也是影響內燃機油抗磨性能的一種重要添加劑。

1 清凈劑與ZDDP復配對油品抗磨性能影響

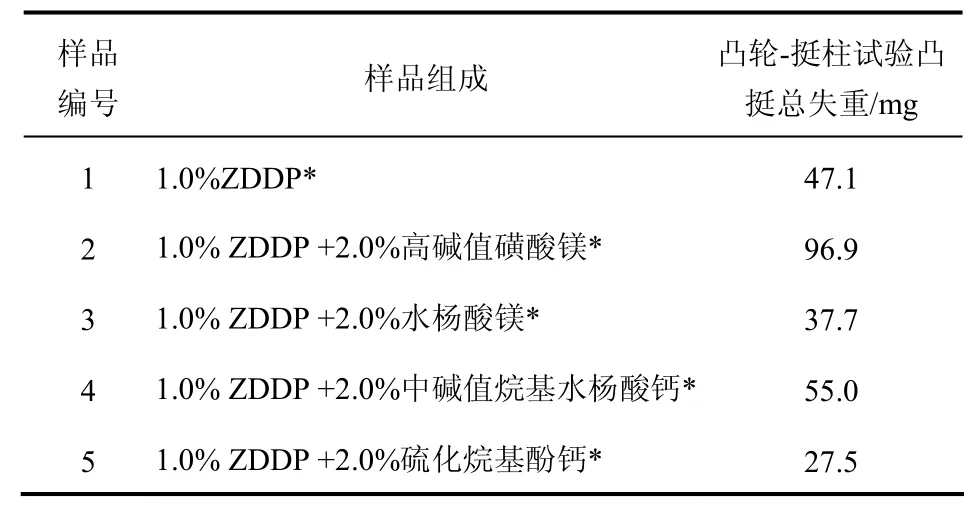

內燃機油中常用的清凈劑主要有磺酸鹽、烷基酚鹽和烷基水楊酸鹽等。內燃機油中清凈劑用量較大,一般占添加劑總質量分數40%左右。李桂云等[1]用內燃機油凸輪-挺柱磨損模擬試驗機評價了高堿值磺酸鎂、水楊酸鎂、中堿值烷基水楊酸鈣和硫化烷基酚鈣 4種不同的清凈劑對 ZDDP的抗磨性的影響,結果如表1所示。

表1 清凈劑對ZDDP的抗磨性的影響

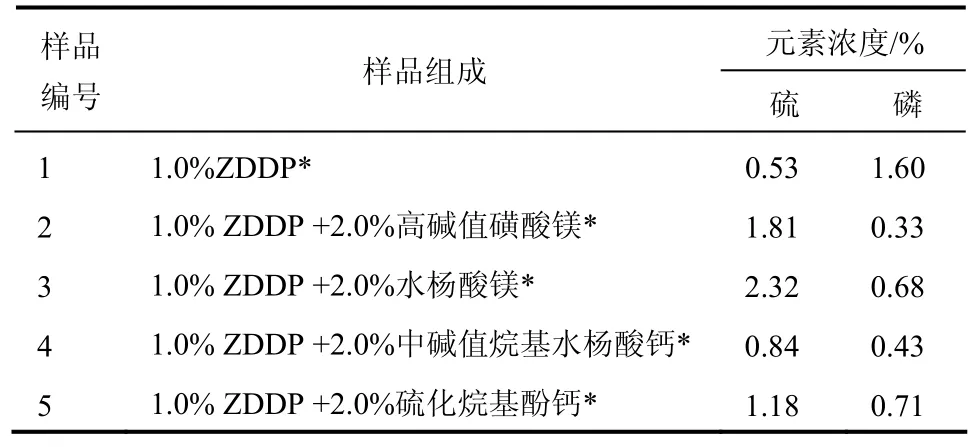

由表1可見,只含1.0%ZDDP的油樣凸輪-挺柱試驗凸挺總失重為 47.1mg;含 1.0%ZDDP 和2.0%高堿值磺酸鎂的油樣凸輪-挺柱試驗凸挺總失重為96.9 mg,高堿值磺酸鎂與ZDDP相互作用降低了油樣的抗磨性;含1.0% ZDDP 和2.0%水楊酸鎂的油樣凸輪-挺柱試驗凸挺總失重為 37.7 mg,水楊酸鎂與ZDDP相互作用提高了油樣的抗磨性;含1.0% ZDDP和2.0%中堿值烷基水楊酸鈣的油樣凸輪-挺柱試驗凸挺總失重為55.0 mg,中堿值烷基水楊酸與ZDDP相互作用降低了油樣的抗磨性;含1.0% ZDDP和2.0%硫化烷基酚鈣的油樣品凸輪-挺柱試驗凸挺總失重為27.5 mg,硫化烷基酚鈣與ZDDP相互作用提高了油樣抗磨性能。李桂云等[1]用XPS對以上樣品的凸輪-挺柱試驗金屬表面反應膜元素進行分析,發現 ZDDP同清凈劑復配后使金屬表面反應膜中磷元素濃度降低,硫元素濃度升高。結果如表2所示。

表2 不同樣品的金屬表面反應膜磷、硫元素濃度

樣品2高堿值磺酸鎂和樣品4中堿值烷基水楊酸鈣和ZDDP復配后使油樣的抗磨性能降低的原因,可能是由于清凈劑的極性基團同 ZDDP的含 P分解產物在金屬表面競爭吸附,導致金屬表面ZDDP含P分解產物濃度降低,影響了ZDDP抗磨性能,雖然樣品 2金屬表面的硫元素濃度有較大幅度的升高,但屬于磺酸基中的硫不具有抗磨作用。樣品5硫化烷基酚鈣和ZDDP復配后使油樣的抗磨性能提高的原因,可能和金屬表面的硫元素濃度升高有關。雖然清凈劑的極性基團競爭吸附也使ZDDP分解產物在金屬表面濃度降低,但硫化烷基酚鈣中含具有抗磨作用的-S-結構活性硫,金屬表面反應膜中硫元素濃度升高可以提供一定的抗磨作用。樣品3水楊酸鎂與ZDDP復配對潤滑油抗磨性能影響機理有待進一步考察。

2 分散劑與ZDDP復配對油品抗磨性能影響

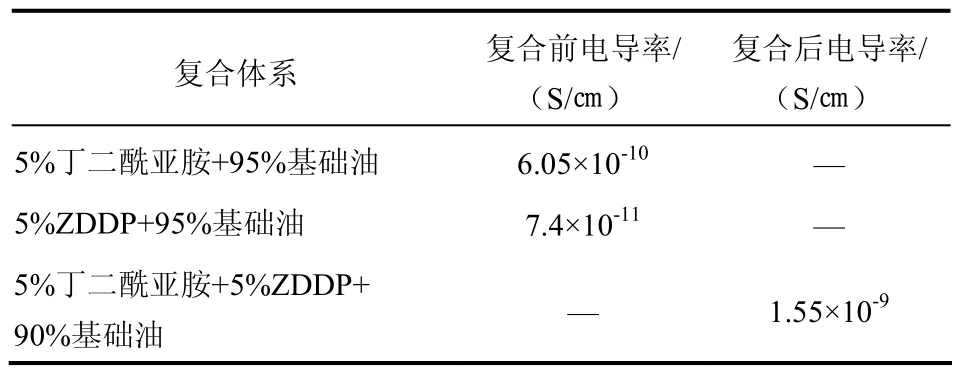

內燃機油中常用的分散劑是丁二酰亞胺。付興國[2]用測電導率的方法對丁二酰亞胺與 ZDDP相互作用進行了考察,結果如表3所示。

表3 丁二酰亞胺與ZDDP復合前后電導率比較

添加劑間如果沒有發生相互作用,其總電導率應是各單劑之和;如果添加劑間發生相互作用,將引起導電質點的變化,使電導率發生變化。由表3可見,丁二酰亞胺與ZDDP復合后電導率值比復合前二者電導率值之和高120%,說明二者之間存在較強相互作用。

姚洪熹等[3]用 MM-200型摩擦磨損試驗機考察了ZDDP、丁二酰亞胺單獨使用和復合使用時摩擦磨損性能,結果如圖1所示。

對比圖 1中 2#和 3#的磨損質量損失可以看出,ZDDP與丁二酰亞胺復合使用時磨損質量損失比ZDDP單獨使用時要小,說明ZDDP與丁二酰亞胺復配使用提高了油樣的抗磨性能。姚洪熹等[3]通過原位動態變溫紅外光譜分析發現,只含有ZDDP的油樣,ZDDP與鐵粉表面反應形成反應膜的起始溫度是 260℃,表面膜開始破裂的溫度為300℃。ZDDP和丁二酰亞胺復配的油樣,ZDDP與鐵粉表面反應形成反應膜的起始溫度是240℃,表面膜開始破裂的溫度為360℃。丁二酰亞胺的存在提高了ZDDP的化學活性,從而使表面反應在同樣溫度下更容易進行,同時生成的反應表面膜的溫度耐受性更好,從而提高了ZDDP的抗磨性能。

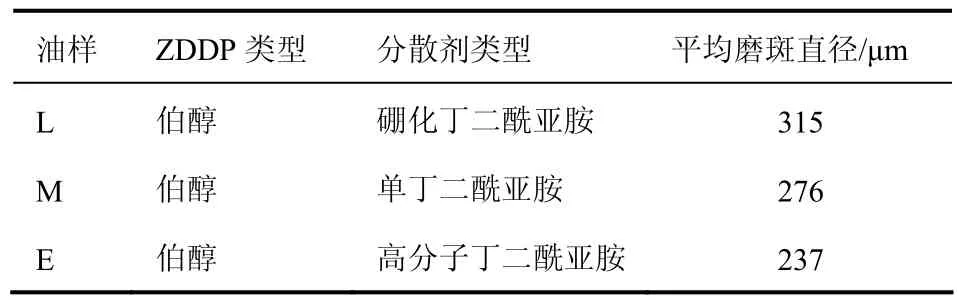

鐘錦聲等[4]在全配方的汽油機油中,固定其他功能添加劑的比例和分散劑的總量,用HFRR考察單丁二酰亞胺分散劑、高分子丁二酰亞胺分散劑和硼化丁二酰亞胺分散劑 3種分散劑和伯醇ZDDP復配的油樣在 50℃下抗磨性能。試驗結果如表4所示。

表4 不同類型分散劑對油品低溫抗磨性能的影響

由表 4可以看出,高分子丁二酰亞胺分散劑和ZDDP復配的油樣低溫抗磨性能最好,磨斑直徑為237 μm;單丁二酰亞胺分散劑和ZDDP復配油樣低溫抗磨性能次之,磨斑直徑為276 μm;硼化丁二酰亞胺分散劑和ZDDP復配油樣低溫抗磨性能最差,磨斑直徑為315 μm。

3 有機鉬摩擦改進劑與ZDDP復配對油品抗磨性能影響

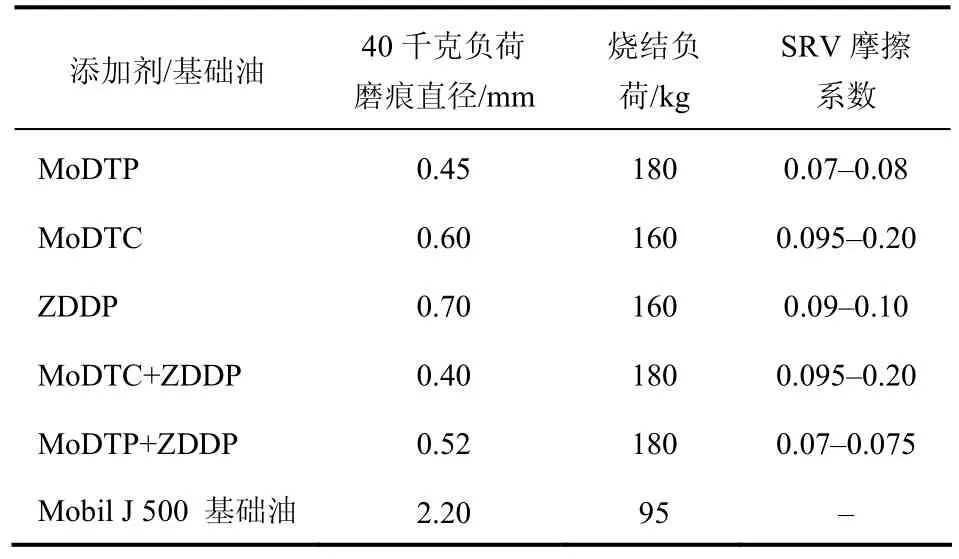

有機鉬摩擦改進劑具有良好的減摩性能,同時還具有一定的抗磨性能和抗氧性能。內燃機油中常用的有機鉬摩擦改進劑,主要有二烷基二硫代磷酸鉬(MoDTP)和二烷基二硫代氨基甲酸鉬(MoDTC)等。Unnikrishnan等[5]用四球試驗機和SRV考察了MoDTP、MoDTC與ZDDP配伍性,結果見表5。

表5 MoDTP、MoDTC與ZDDP的復合效應

由表5可見,MoDTC與ZDDP復合使用后產生協同效應,抗磨性能顯著提高。但 MoDTP與ZDDP間沒有明顯的協同效應。Muraki等[6]的研究也得出同樣的結果。

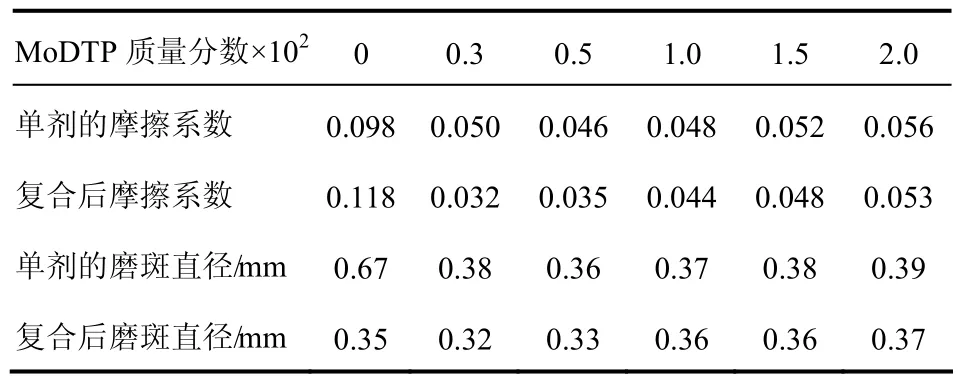

王任芳等[7]對MoDTP與ZDDP相互作用進行了進一步研究,發現 MoDTP與 ZDDP相對含量的不同,二者之間相互作用也不同,結果見表6。

表6 MoDTP與ZDDP(1.2%)復配體系的摩擦學性能隨MoDTP含量的變化

由表6可見,當MoDTP濃度較低的時候,T202對不同濃度 MoDTP的減磨性和抗磨性都起到促進作用,隨著MoDTP的濃度增加這種促進作用減弱,當大到一定的程度時與MoDTP單劑摩擦性能相當。史佩京等[8]研究也得出了相似的結果。

4 結束語

不同的清凈劑同 ZDDP復配對抗磨性能的影響不同,硫化烷基酚鈣和水楊酸鎂與 ZDDP復配提高了油品抗磨性能,中堿值烷基水楊酸鈣和高堿值磺酸鎂與 ZDDP復配降低了油品抗磨性能。丁二酰亞胺分散劑提高了 ZDDP 的化學活性,從而使表面反應在同樣溫度下更容易進行,同時生成的反應表面膜的溫度耐受性更好,丁二酰亞胺和 ZDDP的復配提高了油品的抗磨性能。含不同類型分散劑的油品抗磨性能不同,含高分子丁二酰亞胺的油品抗磨性能最好,含單丁二酰亞胺的油品抗磨性能次之,含硼化丁二酰亞胺的油品抗磨性能最差。有機鉬減摩劑和ZDDP復配可提高油品的抗磨性能。有機鉬減摩劑和 ZDDP復配對油品的抗磨性能提高程度還與二者相對含量有關。

[1]李桂云,吳肇亮,靳印牢.添加劑與 ZDDP 相互作用對內燃機油抗磨性能的影響[J]. 潤滑油,2002,17(2):56-59.

[2]付興國. 潤滑油添加劑間相互作用的研究[J]. 潤滑油,1994(2):31-34.

[3]姚洪熹,楊曉慧,竺品芳,等. 潤滑油中二烷基二硫代磷酸鋅與丁二酰亞胺的復合效應[J]. 摩擦學學報,1996,16(2):162-167.

[4]鐘錦聲,武志強. 潤滑油低溫抗磨性能影響考察[D]. 北京:石油化工科學研究院,2012.

[5]Unnikrishnan R., Jain M.C., Harinarayan A.K., et al.Additive–additive interaction:an XPS study of the effect of ZDDP on the AW/EP characteristics of molybdenum based additives[J]. Wear ,2002 ,252:240–249.

[6]Muraki M.,Yanagi Y.,Sakaguchi K.,Synergistic effect on frictional characteristics under rolling-sliding conditions due to a combination of molybdenum dialkyl dithio carbamate and zinc dialkyl dithiophosphate[J].Tribol. Int. 30(1997)69–75.

[7]王任芳,官文超,梅平,等. 二硫代磷酸硫化氧鉬與常用內燃機油添加劑的復配特性研究[J].潤滑與密封,1999(3):20-23.

[8]史佩京,徐濱士,許一,等. 二烷基二硫代磷酸鉬與功能添加劑復配體系的摩擦學性能[J],潤滑與密封,2006(3):1-3.