1#重整裝置脫戊烷塔塔頂氣優化利用方案探討

趙宏海 徐志良

(上海眾一石化工程有限公司,200540)(中國石化上海石油化工股份有限公司芳烴部,200540)

中國石化上海石油化工股份有限公司(以下簡稱上海石化)芳烴部3#芳烴聯合裝置1#連續重整裝置采用了美國環球油品(UOP)公司的第一代連續重整技術,于1984年建成投產,可處理加氫裂化重石腦油400 kt/a,1998年6月,該裝置進行了擴能改造,加工能力提高到500 kt/a。

與2#、3#連續重整裝置相比,1#連續重整裝置工藝相對落后,在副產品回收方面,沒有設置液化氣(LPG)回收工藝。目前,1#重整裝置脫戊烷塔塔頂產生的干氣(以下簡稱1#重整干氣)直接送燃料氣系統,而2#、3#連續重整裝置脫戊烷塔設置了塔頂干氣返回再接觸流程,該技術可以提高LPG以及重整氫的收率。

1#重整裝置的干氣中絕大部分為C3、C4的LPG餾分,同時,該股干氣中C2、丙烷及正構烷烴等優質的乙烯裂解原料組分也較高[1-2]。為優化利用1#重整裝置的輕烴資源,設想通過實施技術改造,從1#重整裝置的干氣中回收LPG,或者與其他裝置產生的干氣合并后外送烯烴部2#乙烯裝置作裂解原料。對此,需對比分析1#重整干氣優化利用技術方案的可操作性和經濟性。

1 1#重整干氣現狀

目前,1#連續重整裝置脫戊烷塔(DA-301)塔頂產生的1.9 t/h(1 260 m3/h)干氣經過4#芳烴聯合裝置1#異構化裝置脫氯罐(DA-705)氣相脫氯后直接進入燃料氣系統。表1為典型的1#重整裝置干氣的組成。

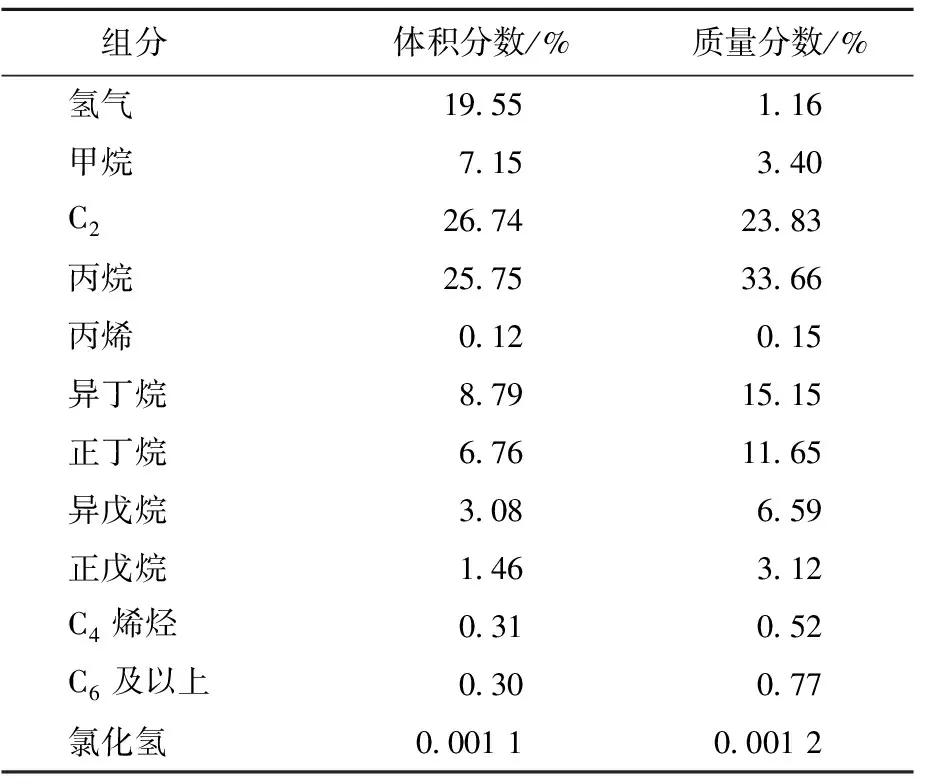

表1 1#重整裝置干氣組成(未經脫氯處理)

由表1數據可見:1#重整裝置脫戊烷塔DA-301塔頂干氣主要成分為氫氣、甲烷、C2、丙烷以及丁烷等,該股干氣中LPG及以上餾分占46.57%(體積分數);同時,該股干氣含60.71%(體積分數)的C2、C3及正構烷烴等優質的乙烯裂解原料組分;未經脫氯處理的1#重整裝置干氣中有11 mL/m3的雜質氯化氫,在水存在的條件下,氯化氫對設備和管線有較強的腐蝕性。

2 兩種利用方案可行性分析

1#重整裝置干氣中的輕烴和氫氣具有較高的利用價值。為充分發揮上海石化煉油化工一體化的優勢,優化輕烴等資源的配置,擬通過實施技術改造,將1#重整裝置干氣中的輕烴和氫氣進行回收利用,或者外送2#乙烯裝置作乙烯裂解料,以替代部分石腦油。

2.1 回收LPG方案

3#芳烴聯合裝置2#連續重整裝置和3#連續重整裝置均采用了UOP公司的第三代超低壓連續重整技術,該技術是當前世界上最高水平的催化重整工藝。在產品回收方面,設置了LPG回收工藝,即重整反應產物經再接觸系統后返回到脫戊烷塔,脫戊烷塔塔頂氣返回再接觸系統回收LPG及氫氣。因此,與未設置LPG回收工藝的1#重整裝置相比,2#連續重整裝置和3#連續重整裝置的LPG及氫氣的回收率均有一定程度的提高。

2.1.1 工藝流程

回收LPG方案是通過增設物料輸送管線,將1#重整裝置脫氯后的干氣直接送2#重整裝置或3#重整裝置增壓機二級入口分液罐,通過再接觸系統回收LPG及氫氣。同時,目前的工藝流程中1#重整裝置干氣經過4#芳烴聯合裝置1#異構化裝置DA-705氣相脫氯后進入燃料氣系統,即脫氯罐DA-705設置在4#芳烴聯合裝置。為減少物料輸送系統的壓力損失,同時便于項目實施后的操作與管理,設想在1#連續重整裝置內增設1臺氣相脫氯罐。

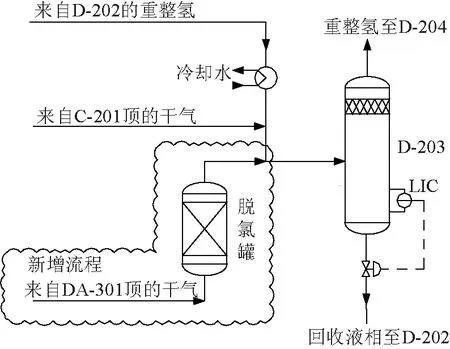

以2#重整裝置為例,回收LPG方案的工藝流程示意見圖1,云線內為需增設的內容。

1#重整裝置脫戊烷塔DA-301塔頂產生的干氣經過增設的脫氯罐進行脫氯處理后與來自2#重整裝置的重整產物(分離罐D-202的重整氫)及脫戊烷塔C-201來的干氣合并,進入增壓機二級入口分液罐D-203進行氣液分離。分離的氣相產物經重整氫增壓機三級入口分液罐D-204增壓后進入再接觸罐D-205處理后,送入3#芳烴聯合裝置4#變壓吸附(PSA)裝置回收氫氣。液相產物經分液罐D-203分離后返回至重整產物分離罐D-202。

圖1 1#重整干氣回收液化氣工藝流程示意

2.1.2 存在的問題

目前,2#重整分液罐D-203和3#重整分液罐D-3203的罐底調節閥LV21501、LV321001閥平均開度均達90%左右,兩個調節閥基本沒有調節余量,若再增加負荷,可能會影響裝置的正常運行。

2.2 乙烯裂解料方案

2009年2月及2010年6月,分兩階段實施了“芳烴部干氣送2#烯烴裝置作裂解原料”項目[2],將2#芳烴聯合裝置以及4#芳烴聯合裝置副產的6股干氣物料外送烯烴部2#烯烴裝置。項目實施后,提高了副產干氣的附加值,產生的經濟效益較為顯著。

2.2.1 工藝流程

乙烯裂解料方案是通過增設物料輸送管線,將經過脫氯后的1#重整裝置的干氣與其他干氣合并后送烯烴部2#乙烯裝置生產高附加值產品。

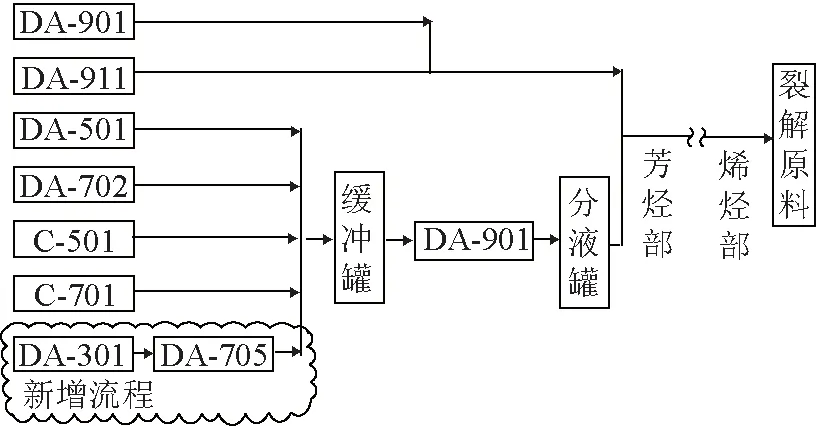

1#重整裝置脫戊烷塔DA-301塔頂產生的干氣經4#芳烴聯合裝置1#異構化裝置脫氯塔DA-705進行脫氯處理,與來自1#歧化裝置歧化汽提塔DA-501塔頂氣、1#異構化裝置脫庚烷塔DA-702塔頂氣、4#芳烴2#歧化裝置歧化汽提塔C-501塔頂氣和2#異構化裝置脫庚烷塔C-701塔頂氣合并后進入GB-703壓縮機入口緩沖分液罐,氣相產物經增壓后進入壓縮機出口分液罐,再與2#芳烴胺處理與液化氣回收裝置脫丁烷塔DA-901的塔頂氣和C3/C4分餾塔DA-911的塔頂氣合并后送2#烯烴裝置。

乙烯裂解料方案干氣送2#烯烴裝置工藝流程示意見圖2,云線內為增設的流程。

圖2 1#重整干氣送2#烯烴工藝流程示意

2.2.2 存在的問題

外送干氣的管線管徑為150 mm和200 mm,而與2#烯烴裝置連接管線的管徑為100 mm,若增加外送干氣,則2#烯烴裝置接收管線存在瓶頸。

2.3 可行性分析結果

回收LPG方案通過新增管道及脫氯罐將1#重整裝置的干氣送至2#或3#重整裝置回收LPG及重整氫氣。目前2#重整裝置分液罐D-203和3#重整裝置分液罐D-3203罐生產操作接近滿負荷,增加1#重整裝置干氣回收的LPG后,不利于1#重整裝置的長周期穩定運行。由于2#或3#重整裝置產品回收系統的調節系統沒有足夠的操作余量,需要對其調節控制系統進行改造,改造工作量較大,而且存在影響現裝置正常平穩操作的可能性。

目前,芳烴部已有6股干氣物料送至2#烯烴裝置作乙烯裂解料,其中4股干氣通過GB-703增壓后外送。1#重整裝置干氣經4#芳烴聯合裝置1#異構化裝置脫氯塔DA-705脫氯后,可與其他4股干氣合并后通過GB-703增壓后外送。因此,乙烯裂解料方案改造僅需新增管道,不影響其他生產裝置的穩定運行。2#烯烴裝置連接管線管徑的瓶頸問題可以依托預留的甩頭位置,通過增設輸送管線解決。

由以上分析可知,乙烯裂解料方案改造內容簡單,且不對其他相關裝置產生影響,具有一定的可行性。

3 兩種方案經濟效益評價

3.1 回收LPG方案

以2014年7月財務數據為計算基準,LPG、天然氣和重整氫氣的價格分別設定為5 457,3 790,13 000元/t,回收氫氣和LPG變動成本參考2#重整油分離裝置變動加工費121.55元/t,回收氫氣與LPG后需要補充干氣量以天然氣替代,天然氣與干氣折標因子分別為1.225 4和0.95,以裝置年操作時間8 000 h,1#重整干氣外送量為1.9 t/h計,則:

回收氫氣和LPG后需要補充干氣量:(1.16%+71.61%)×1.9=1.38 t/h

補充的干氣折合天然氣:1.38×0.95/1.225 4=1.07 t/h

年補充天然氣費用:1.07×8 000×3 790=3 224.2萬元

回收氫氣和LPG方案的年邊際效益:1.16%×1.9×0.8×13 000+71.61%×1.9×0.8×5 457-121.55×1.9×0.8-3 224.2=2 876.04萬元

LPG回收方案每年產生的效益為2 760萬元。

3.2 乙烯裂解料方案

乙烯過程模擬軟件SPYRO廣泛應用于乙烯原料裂解性能的評價、裂解產物組成的測算以及裂解爐運行周期的測算,該軟件可模擬計算出不同原料方案下雙烯收率和經濟效益。

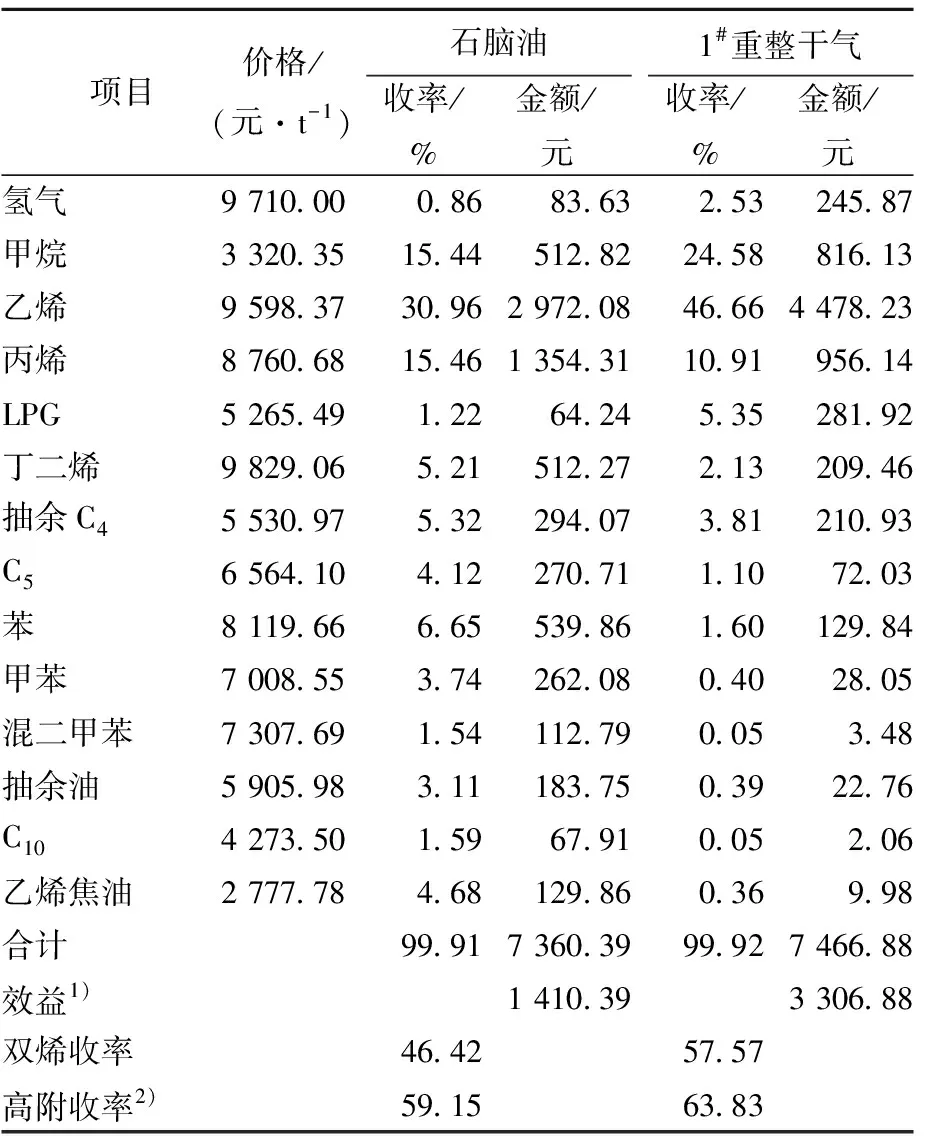

利用SPYRO軟件模擬考察了石腦油、1#重整干氣為裂解原料進行裂解后的裂解氣組成,并以2014年7月財務數據對兩種原料利用方案的經濟性進行計算分析,結果見表2。

表2 SPYRO軟件模擬測算結果

注: 1)石腦油、1#重整干氣價格為5 950,4 160元/t,未扣除變動成本;

2)包括乙烯、丙烯、丁二烯、苯和氫氣

由表2可見:以1#重整干氣為裂解原料,裂解產物中雙烯收率為57.57%,較石腦油原料高出11.15個百分點;裂解產物中高附加值產品的收率為63.83%,較石腦油原料高4.68個百分點。由表2中還可發現:1#重整裝置干氣原料產品價值為7 466.88元/t,比石腦油原料高106.49元/t;若干氣價格以4 160元計,1#重整干氣原料效益為3 306.88元/t,與石腦油相比,兩者效益相差1 896.49元/t。由此可見,與石腦油相比,1#重整干氣更適合作乙烯裂解料。

按裝置年操作時間8 000 h,1#重整干氣外送流量為1.9 t/h,2#乙烯裝置變動成本以851元/t計,則年經濟效益:(7 466.88-4 160-851)×1.9×8 000/10 000=3 732.94萬元

3.3 經濟效益比較結果

1#重整裝置干氣回收液化氣方案實施后,每年可以回收液化氣5 728.8 t,可回收氫氣176.32 t,每年產生經濟效益為2 876.04萬元。1#重整干氣作乙烯裂解料方案實施后,每年產生經濟效益為3 732.94萬元。與回收液化氣方案相比,1#重整干氣作乙烯裂解料每年可多產效益856.90萬元。

4 結論

(1)1#重整裝置干氣含有較高的C3及以上的LPG組分,同時富含C2、丙烷以及正丁烷等優質的乙烯裂解原料組分。

(2)從1#重整裝置干氣中每年可以回收液化氣5 728.8 t,回收氫氣176.32 t,產生經濟效益為2 876.04萬元。

(3)以1#重整干氣為裂解原料,與石腦油相比,可有效提高乙烯裝置乙烯、丙烯等高附加值產品收率;與回收液化氣方案相比,1#重整干氣作乙烯裂解料方案每年可多產效益856.90萬元。

(4)與回收液化氣方案相比,乙烯裂解料方案具有改造內容簡單、不影響現有裝置的正常運行、需要改造的內容較少等特點,且產生的經濟效益顯著。

[1] 陳平.輕烴資源優化及其經濟效益分析[J].化工技術經濟,2003,21(6):10-12.

[2] 張彩娟,唐仁花.煉化干氣的優化利用[J].石油化工技術與經濟,2010,26(6):39-41.