催化裂化裝置再吸收塔吸收劑及工藝流程改造

周國明 何 藝

(中國石化上海石油化工股份有限公司煉油部,200540)

中國石化上海石油化工股份有限公司煉油部3 500 kt/a重油催化裂化裝置再吸收塔原設計用催化柴油(以下簡稱柴油)作為吸收劑。柴油從分餾塔(C-2201)16層抽出,經過換熱冷卻至40 ℃時進入再吸收塔(C-2303)的25層(或30層),設計吸收劑的流量為120 t/h。自2012年11月29日首次開工以來,吸收劑流量只能提高到35 t/h左右,此時再吸收塔壓降已上升至35 kPa,干氣中的C3以上組分長期超標。如果為了增強吸收效果而加大吸收劑的流量,吸收塔壓降就會迅速上升,干氣分液罐很快滿罐,再吸收塔出現了較為嚴重的液泛現象,干氣帶液的情況更為嚴重。

1 再吸收塔液泛原因分析

1.1 塔內件問題

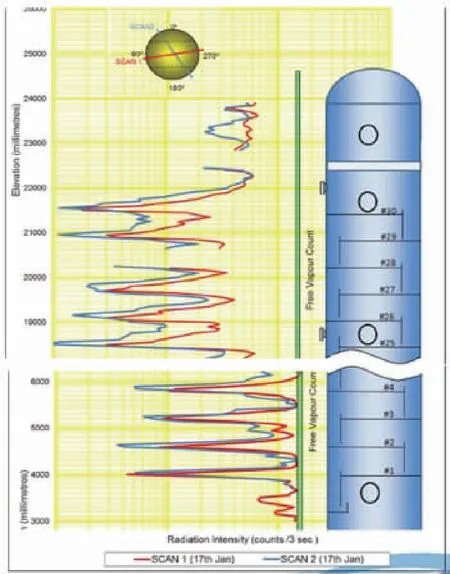

用柴油作為吸收劑時,當流量大于35 t/h時,很快就會出現再吸收塔壓降升高、塔底液控閥關小、干氣分液罐液位迅速上升等現象。引起再吸收塔壓降上升的原因可能是塔板下液不暢,使得塔盤液層增厚,據此推斷可能是塔內件的損壞或者脫落造成閥孔或降液管堵塞[1]。為此對塔盤進行了γ射線檢測,檢測圖譜見圖1。

從圖1可以看出:25層塔盤的進料口至30層上氣體區域的輻射值遠遠小于正常值,說明這些區域的液層較厚,造成了較為嚴重的霧沫夾帶現象,而且液體被一層層塔盤攜帶上去,一直延續至除沫器上方,進而延伸至塔頂部切線并進入塔頂部出氣口。正是由于液層的增厚使全塔壓降上升,夾帶的液體造成干氣分液罐很快滿罐,而25層以下輻射值很快上升至正常,說明25層以下塔盤上液層逐漸變薄,霧沫夾帶逐層減少。從實際情況來看,塔壓上升時,再吸收塔底部液控閥逐步關小,說明從塔盤上溢流下來的液體越來越少。

圖1 再吸收塔γ射線檢測圖譜

1.2 霧沫夾帶原因分析

通過γ射線檢測可以看出:再吸收塔霧沫夾帶現象主要是由于進料口以上的塔盤上液體流動不暢引起的,究其原因可能是由塔內件的損壞或吸收劑本身的流動性能差所致。

1.2.1 塔內件損壞

由于該塔設計為單溢流形式,如果存在安裝質量問題,就有可能導致降液板之類的大塊塔內件脫落,使塔盤的降液管流通面積減小或造成堵塞,因而溢流量減小,該層以上的塔盤液層增厚,塔壓上升,最終導致霧沫夾帶。

γ射線檢測并未發現塔盤明顯損壞的跡象。為了驗證塔盤降液情況,用穩定汽油作吸收劑進行試驗,對再吸收塔的吸收效果進行考察。

1.2.2 吸收劑問題

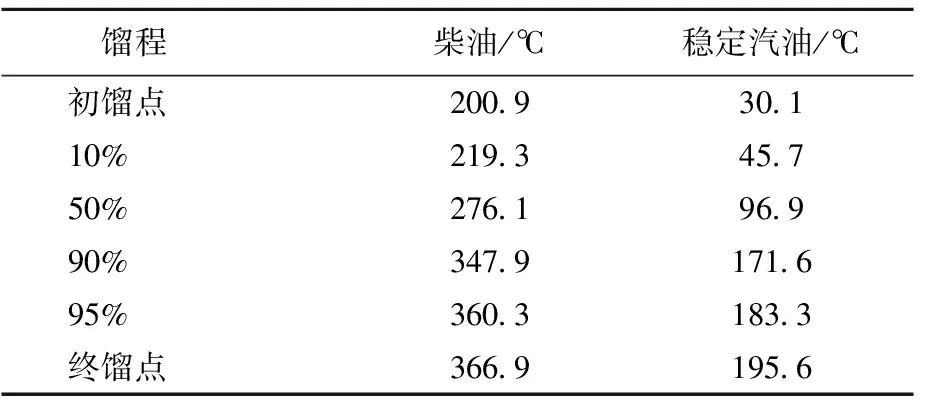

柴油黏度較大,流動性能差,如果再吸收塔以柴油作為吸收劑,會導致塔盤降液不暢,塔板液層厚度增加,塔壓降上升,最終造成霧沫夾帶[2]。將吸收劑改為密度較小、流動性較好的穩定汽油,理論上可以使塔壓降接近或恢復正常值。為此裝置臨時增加了穩定汽油至貧吸收油調節閥之間的管線并進行了試驗。柴油和穩定汽油性質見表1(柴油和穩定汽油的密度分別為0.965 g/cm3和0.737 g/cm3)。

表1 柴油與穩定汽油性質比較

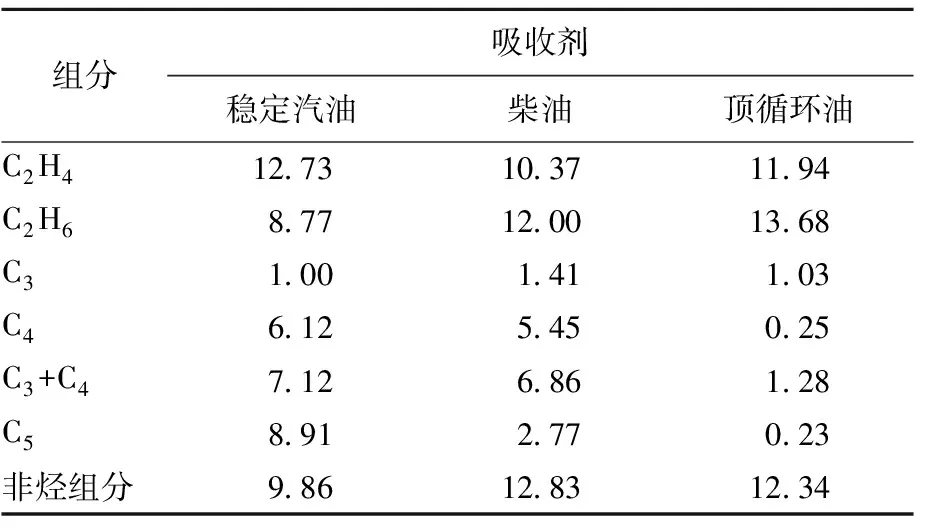

穩定汽油以40 t/h的流量進入再吸收塔后,在較短的時間內再吸收塔的壓降由35 kPa下降至13 kPa,之后將穩定汽油量增加至100 t/h,塔壓穩定在16 kPa。為考察不同吸收劑對吸收塔頂貧氣吸收效果的影響,對干氣進行取樣分析,結果見表2(干氣組成以體積分數計)。

表2 采用不同吸收劑情況下的干氣組成 %

續表2

由表2可以看出:以穩定汽油為吸收劑,干氣中的C3、C4體積分數由采用柴油吸收劑時的6.86%上升至7.12%,C5以上組分的體積分數更由2.77%上升至8.91%,說明穩定汽油的吸收效果比柴油差,而且極易將更重的C5以上組分夾帶至干氣中。此次試驗驗證了再吸收塔壓降大確實是原設計作為吸收劑的柴油黏度過大、流動性差所造成的,為今后選擇組分較輕的吸收劑提供了理論支持。

2 吸收劑更換

穩定汽油主要組分為C5~C11,但由于C4烯烴的飽和蒸汽壓與C5烷烴很接近,用蒸汽壓來控制穩定汽油質量時,穩定汽油攜帶的C4較多,使吸收劑趨于飽和,降低了吸收效果[3]。

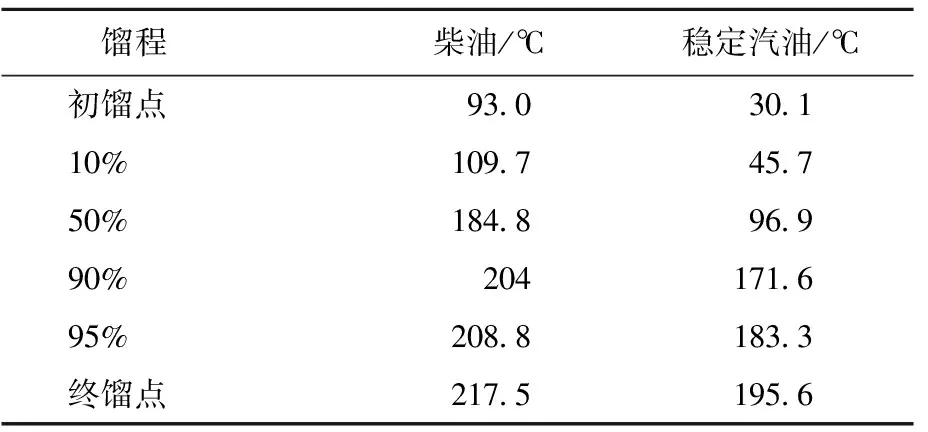

綜上所述,根據相似相容原理,餾程與穩定汽油接近、具有較好的流動性、飽和蒸汽壓低、C5以下組分少的餾分適宜用作再吸收塔的吸收劑,因而決定用頂循環油作吸收劑。頂循環油性質見表3(頂循環油和穩定汽油的蒸汽壓分別為12.2 kPa和68 kPa)。

表3 頂循環油與穩定汽油性質比較

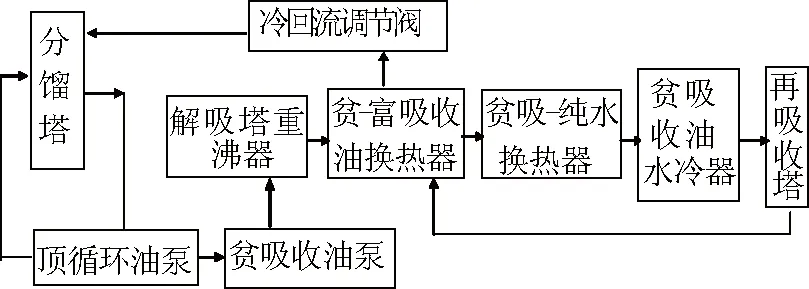

3 工藝改造

從頂循環油泵入口過濾網法蘭處接管線至貧吸收油泵入口過濾網法蘭處,以便用貧吸收油泵抽取頂循環油;從貧-富吸收油換熱器殼程出口管線上新增管線,連接至冷回流閥組的調節閥與下游閥之間,工藝流程見圖2。

圖2 用頂循環油作為吸收劑的工藝流程

4 投用效果

4.1 再吸收塔運行正常

2013年4月24日,頂循環油作再吸收塔吸收劑的改造項目開始投用。頂循環油量為40 t/h,在較短的時間內,塔壓從35 kPa降至13 kPa;4月25日,吸收劑量加大至100 t/h,全塔壓降穩定在16 kPa,此后干氣分液罐基本沒有積液,可見再吸收塔運行完全正常。

4.2 干氣帶液情況得到改善

頂循環油以40 t/h流量改進再吸收塔以后,再吸收塔頂干氣流量較進入再吸收塔的貧氣流量減少3 000 m3/h(改造前基本一致),顯示了較好的吸收效果。由表2看出:吸收劑流量加大至100 t/h后,干氣中的C3、C4組分體積分數由3月份平均6.86%下降至1.0%,C5以上組分的體積分數由2.77%下降至0.23%,滿足了干氣對C3以上組分含量指標要求。

4.3 冷回流泵可以停用

由于貧富吸收油換熱器未投用,富吸收油返塔溫度約為38 ℃,因此工藝改造后冷回流泵停用。此外,粗汽油泵至冷回流閥組流程打通,緊急情況下可立即投用冷回流。

4.4 分餾塔總壓降略有上升

頂循環油作為再吸收劑前分餾塔總壓降約為11 kPa,改造后壓降上升至18 kPa。鑒于本裝置分餾塔壓降原本偏低,且上升幅度不大,因此對氣壓機做功能力及蒸汽用量無太大影響。

4.5 經濟效益

從干氣組成的變化可以看出:原先干氣中C3、C4組分的體積分數約占6.86%,C5以上組分占2.77%;改用頂循環油作為補充吸收劑后,干氣中的C3、C4占1.0%,C5以上組分占0.23%,以干氣、液化氣和汽油產品的價格分別為1 600,6 100,5 390元/t計,則年增加經濟效益可達9 000多萬元。

5 結論

用催化頂循環油作為再吸收塔吸收劑,從根本上解決了由于柴油黏度大和流動性小造成的再吸收塔霧沫夾帶問題。此外,干氣組成恢復正常后,增加了高附加值產品的產率,獲得較高的經濟效益,同時減少了霧沫夾帶造成生產波動的風險,使下游裝置的操作更加平穩,可以為存在類似問題的裝置提供借鑒。

[1] 李東風,張吉瑞.催化蒸餾法干氣制乙苯工藝的研究[J].石油化工,2001(9):669-671.

[2] 高玉蟬,王連義,馮志霞.大慶催化裂化干氣的利用[J].黑龍江石油化工,1997(3):8-10.

[3] 張可偉.重油催化裂化裝置吸收穩定系統流程改進及操作優化[J].石油煉制與化工,2007(12):16-19.