刀體破損檢測技術在劃片機中的應用

孫 彬,郎小虎,王宏智,王兵鋒,樊 兵,季 崢

(北京中電科電子裝備有限公司,北京100176)

劃片機是半導體后封裝關鍵設備之一,其工作機理是強力磨削,而刀片是強力磨削的執行部件。劃片機刀片為環行結構,安裝于主軸電機上,工作時,在主軸電機的驅動下高速旋轉進行劃切動作,最高轉速達到60000 r/min。

由于刀片特殊的工作性質,在劃切生產過程中往往出現刀片破損的情況,此時刀片如果繼續劃切,就會影響劃切質量甚至損壞切割件。為了保證切割件的劃切質量,預防切割件被損壞,要求刀片在切割過程中出現破損情況時及時停止劃切。因此,需要對刀片進行實時檢測,予以及時發現刀片破損情況,停止繼續劃切并進行刀體更換。

1 刀體破損檢測原理

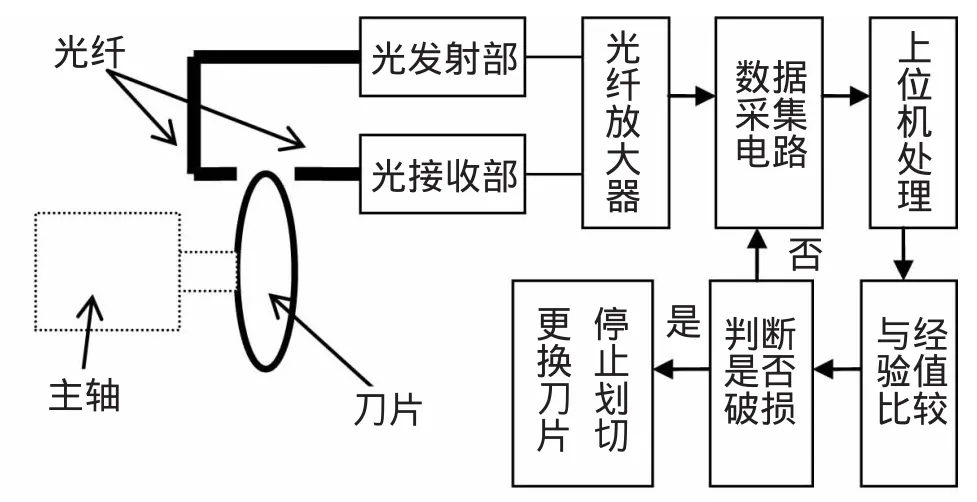

刀體破損檢測原理如圖1所示,首先將發光光纖頭和接收光纖頭通過機械裝置固定于刀片外圓邊緣兩側。刀片外徑在劃切過程中不斷變小,當刀片遮擋不到光線時,就需要調節位置旋鈕使刀片外圓邊緣擋住一定比例的光線,調節完成后,繼續進行劃切。在劃片機工作時,刀片高速旋轉進行劃切,光纖傳感器實時檢測[1]光接收部的光信號。

圖1 光纖傳感器安裝位置圖

信號采集和處理流程如圖2所示,首先光纖傳感器將接收光纖的光信號通過放大器轉換為電信號[2],接著由數據采集電路進行模數轉換,將模數轉換結果輸出到上位機,然后由上位機進行算法處理,最后判斷刀片是否破損,如果破損,即刻停機并報警,提示更換刀片;否則,刀片繼續工作,而檢測程序則回到數據采集電路進行下一次的數據采集和處理。

圖2 刀體破損檢測流程示意圖

2 刀體檢測理論分析

2.1 傳感器的響應時間

由劃片機[3]既定參數可知:全自動劃片機主軸最大轉速為1000 r/s,則其旋轉頻率為1 KHz。因此要求光纖傳感器的響應時間小于1 ms,由圖3可以看出,如果傳感器的響應時間大于缺口出現的周期,那么傳感器就無法精確地探測到周期性的變化信號,也就無法把缺口處的透光度反映在輸出的電信號中。由此可知光纖傳感器的響應時間應為:Ton≤T=1/N(N為刀體一秒鐘旋轉次數)。本文采用松下模擬型光纖傳感器。

圖3 傳感器響應時間示意圖

2.2 A/D轉換分析

在光纖放大器將光信號轉換為電信號后,需要對電信號進行采集和處理,其中一個重要的環節就是模數轉換,在此對模數轉換部分進行量化分析。選用的光纖傳感器輸出光的直徑大小為1 mm,輸出電壓為0~5 V。首先假設能夠檢測的最小缺口直徑為30 μm;光束在沒有遮擋的情況下,輸出電壓為5 V。那么此時缺口處透光量占接收光總能量的百分比為:

1/(1 mm/30 μm)2×100%=0.09%

而缺口處的透光量轉換到電壓上的值為:

5×0.09%=4.5 mV

由此可以得出此A/D轉換電路的量化誤差必須小于4.5 mV,A/D轉換電路的位數必須大于10位(5V/4.5 mV=1111.11≈210)才能滿足模數轉換的精度要求。因此刀體破損檢測采用12位A/D轉換。

2.3 濾波器的選取

一般在檢測系統中可以選用硬件濾波和軟件濾波。硬件濾波,就是采用一定規格的電阻、電容組成RC濾波器或采用電感、電容組成LC濾波器等模擬濾波器進行濾波;而軟件濾波器也稱數字濾波,就是通過一定計算和判斷減小或消除信號噪聲的影響。數字濾波器具有可靠性高、穩定性好、靈活、方便、功能強大等特點。考慮到全自動劃片機刀體破損檢測環境的惡劣,噪聲復雜的情況,本文采用數字濾波器設計。根據其信號特點,采用改進型限幅濾波器,判斷連續兩次采樣Xi和Xi-1偏差值,如果此偏差值大于某一設定值A,則本次采樣有效,如果在此有效值占總采樣數的百分比大于某一設定值B,那么可以判斷此刀片已經破損。此方法的優點在于能有效克服因偶然因素引起的脈沖干擾。

3 實驗驗證

實驗以全自動劃片機為平臺,采用DISCO 25 mm刀片進行實驗。實驗時,主軸的旋轉速度為50 000 r/min,當刀片完好時,其輸出波形圖如圖4所示,圖5則顯示的是缺口直徑小于1 mm的破損刀片光纖放大器的輸出波形圖,尖峰波形周期為4.5 ms。

圖4 完好刀片正常工作輸出信號

圖5 破損刀片運行時輸出信號

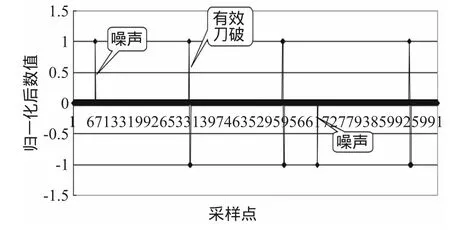

將光纖放大器輸出信號經過A/D轉換后的數據如圖6所示,將數據送入上位機進行數字濾波處理,根據數字濾波器算法和刀破數據規律,在10個連續采樣點中,連續出現正1后又連續出現負1的一組數據為真正的刀破信息,只出現正1或只出現負1為干擾信號,經過數字濾波后的波形如圖7所示。

圖6 數據采集原始波形

圖7 經過數字濾波后的波形

4 結果分析

通過對全自動劃片機進行大量的試驗數據的結果分析,并對數字濾波器進行嚴格的驗證,劃片機刀破處理算法能夠準確地檢測出刀破信息,有效地保證劃切質量和良品率,提高劃片機的系統穩定性。

[1]吳瓊,吳善波,劉勇,袁長迎.新型光纖傳感器的設計及其特性研究[J].儀表技術與傳感器,2007(11):5-6.

[2]李文植.光纖傳感器的發展及其應用綜述[J].科技創新月刊,2005(7):153-154.

[3]張偉,賈月明.晶圓劃切工藝與優化[J].電子工業專用設備,2012,41(4):7-8.