以生物質快速裂解液制備酚醛樹脂泡沫塑料*

湯健釗,容 騰,容敏智,章明秋

(1.中山大學化學與化學工程學院材料科學研究所//聚合物復合材料及功能材料教育部重點實驗室,廣東 廣州 510275;2. 廣州市質量監督檢測研究院,廣東 廣州 510725)

隨著經濟的快速發展,人類面臨越來越嚴重的能源危機,尋找化石資源的替代品已成為當今社會最迫切的課題之一[1]。由木材、秸稈、樹皮等可再生的生物質通過快速裂解生產的生物質油有望成為下一代生物質能源的代表。生物質油是由生物質材料經過高溫裂解氣化、快速冷卻而得到的粘稠狀液體[2-5]。生物質油經清水萃取分層后,水層為木醋液、含有大量的小分子直鏈酸類、醇類、醛類等;油層為有機層,稱為木焦油。目前,生物質油主要用于高壓鍋爐的燃料。然而,由于它的含水量和含氧量較高,導致其燃燒熱值很低。此外,生物質油含有大量酚類等活性有機物,直接燃燒時會因燃燒不完全而污染環境,并且帶來資源的浪費。根據生物質油中酚類含量較高的特點,人們開始研究利用生物質油中酚類替代苯酚來制備酚醛樹脂,一方面可提高生物油資源的利用率,另一方面可降低酚醛樹脂的成本[6-9]。

Chum[10]等利用針葉材、闊葉材和樹皮的快速熱解油替代部分苯酚制備了酚醛樹脂人造板。Giroux等[11-12]用生物質熱解液化產物部分替代苯酚制備酚醛樹脂,其生物油質量分數達30%~80%。鄭凱也開展了利用落葉松樹快速裂解油制備酚醛樹脂粘膠劑的研究[13]。然而,至今尚未見到利用生物質快速裂解液制備改性酚醛樹脂泡沫塑料的報道。為此,本工作以酚類含量較高的木焦油為原料,通過提純濃縮得到富含酚類的木焦油(稱為木雜酚),并研究其與甲醛的反應性。隨后,將木雜酚與苯酚混合后與甲醛反應制備酚醛樹脂及其泡沫塑料,探索此類材料的合成方法、最佳工藝,以及泡沫塑料結構與性能的關系等。

1 實驗材料及方法

1.1 主要原料

木焦油,CP,廣州迪森熱能技術股份有限公司;甲醇,GR,天津市醫藥公司;NaHCO3,AR,廣州化學試劑廠;乙酸乙酯(EA),AR,廣州化學試劑廠;無水硫酸鎂,AR,廣州化學試劑廠;苯酚,AR,廣州化學試劑廠;甲醛溶液(φ=37%),AR,廣州化學試劑廠。

1.2 木焦油中酚類的濃縮與提純

稱取一定質量的木焦油,用足量的乙酸乙酯溶解后靜置分層,上層為木焦油的乙酸乙酯溶液、中層為水溶液,下層為灰分和機械雜質。取上層溶液減壓過濾除去不溶物,以體積比為1∶1的NaHCO3飽和水溶液萃取濾液,分層后用無水硫酸鎂干燥有機層,減壓蒸餾除去乙酸乙酯,得到富含酚類的木雜酚。

1.3 木雜酚改性酚醛樹脂(CP-PF)的制備

木雜酚和苯酚置于250 mL圓底燒瓶,開動攪拌器,逐步加入定量的w=50% NaOH水溶液,在50 ℃左右攪拌10 min。然后滴加甲醛溶液,30 min內滴加完畢,溫度控制在70 ℃以下。滴加完畢后升溫至70 ℃反應20 min,再升溫至85 ℃,反應一定時間出料。所得產品以稀鹽酸中和后于70 ℃下減壓脫水至含水量在5%左右,得最終產物,稱為甲階木雜酚改性酚醛樹脂(A-CP-PF)。

1.4 木雜酚改性酚醛樹脂泡沫塑料的制備

稱取計量的CP-PF、表面活性劑吐溫-80(3 phr)、發泡劑正戊烷(2~6 phr),攪拌均勻后加入催化劑濃度為φ=50%的H2SO4,快速攪拌30 s后將物料倒入模具中自由發泡,當泡沫上升結束后放入60 ℃烘箱中后固化3~4 h,制得木雜酚改性酚醛樹脂泡沫塑料。

1.5 測試與表征

采用日本島津公司QP5000氣質聯用儀表征木焦油和木雜酚中的化學成分。酚醛樹脂中的游離甲醛和苯酚含量按GB/T 14074—2006標準測定。CP-PF泡沫塑料和未發泡的酚醛樹脂基體的表觀密度按GB6343—1995標準測定。微觀泡孔平均尺寸按GB/T12811—91所規定的方法測試。用日立 S-520 型掃描電子顯微鏡對CP-PF泡沫塑料的微觀形貌進行觀察,樣品需預先經干燥除塵和噴金處理。泡沫塑料的壓縮性能按GB 8813—88標準測定,從發泡樣品中切取帶側面結皮的圓柱體,其直徑約為(22.0±1) mm,高度為(10.0±1) mm,采用廣州試驗機廠的LWK-5 型電子萬能試驗機,加載速度為2 mm/min。用屈服點的應力表征壓縮強度;當泡沫塑料樣品在壓縮試驗過程中沒有發生屈服時,用10%應變時的應力表征壓縮強度。壓縮模量取應力-應變曲線起始部分直線的斜率來表示。由于泡沫塑料的力學性能和泡沫塑料的表觀密度有很大關系,因此,本論文用比壓縮強度和比壓縮模量表征泡沫塑料的壓縮力學性能[14-15]。

2 結果與討論

2.1 木雜酚的提純與反應性分析

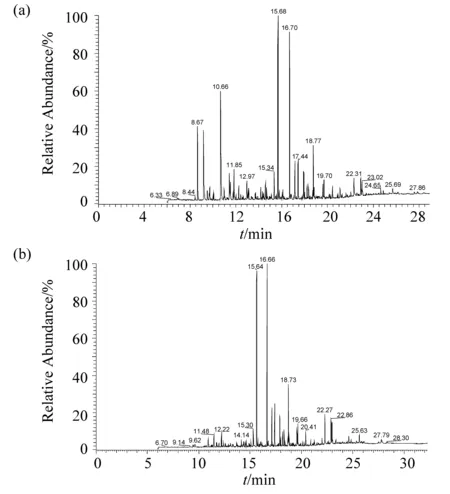

首先對酚類含量較高的木焦油進行提純分離,以得到富含酚類的木雜酚。具體方法是:利用乙酸乙酯為溶劑溶解木焦油,減壓過濾除去炭等不溶物,再用碳酸氫鈉飽和水溶液為萃取劑萃取濃縮生物質油中的酚類物質,得到富含酚類的木焦油。由于酚類物質微溶于飽和NaHCO3水溶液,因此乙酸乙酯濾液經過飽和NaHCO3水溶液萃取可除去木焦油中的小分子直鏈酸組分和大部分水溶性較好組分,經萃取濃縮后的組分應富含酚類物質和木焦油中的中性物質。圖1為木焦油和木雜酚的氣相色譜-質譜聯用儀(GC-MS)所得譜圖,經計算機質譜數據系統檢索,結合保留時間,對各個成分進行定性分析;然后,將總色譜離子峰的面積總量歸一化積分,將各個峰面積除以總面積,得出各色譜峰對應成分的相對百分質量分數(w)。由此可知,木焦油中各個組分的w分別為酸類21%,酚類40%,醇類10%,醛類15%,酯類5%。木焦油中含有w約為40%的酚類,為利用木焦油替代苯酚制備酚醛樹脂提供一定的可行性。經過濃縮提純后得到的木雜酚中酚類物質的w超過85%,主要為鄰甲氧基苯酚、對甲基苯酚等。但鄰對位雙取代的2,6-二甲氧基和2-甲氧基- 4-甲基苯酚等組分的存在也表明它們與甲醛反應時難以生成大分子量的樹脂,即木雜酚無法完全替代苯酚以制備酚醛樹脂。

圖1 木焦油(a)和木雜酚(b)的GC-MS總離子色譜圖Fig.1 Total ion chromatogram of (a) wood tar and (b) creosote

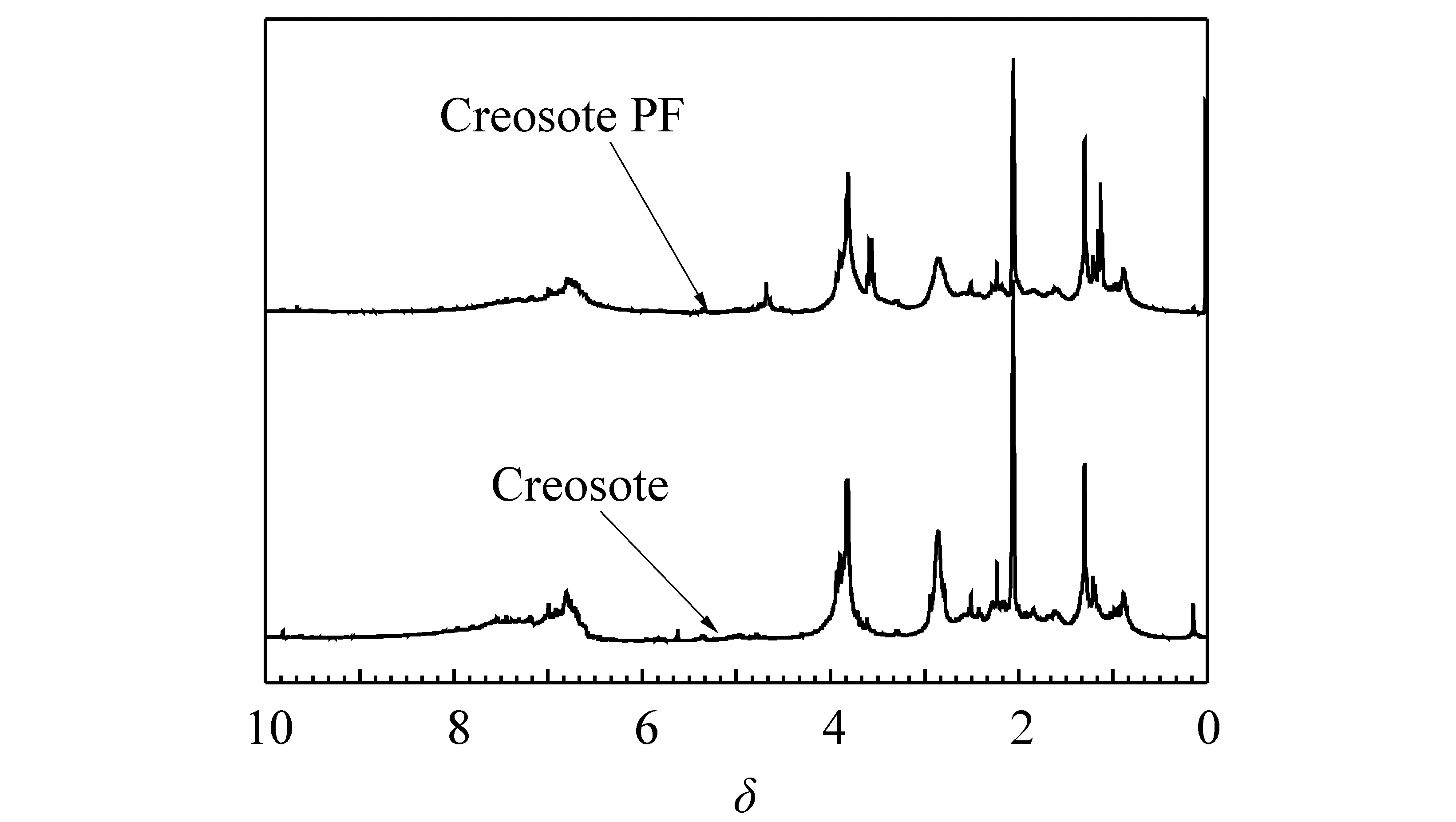

圖2 木雜酚原料以及木雜酚與甲醛反應所得乙階酚醛樹脂的1H NMR譜圖Fig.2 1H NMR spectra of creosote and B-stage phenolic resin obtained by the reaction between creosote and formaldehyde.

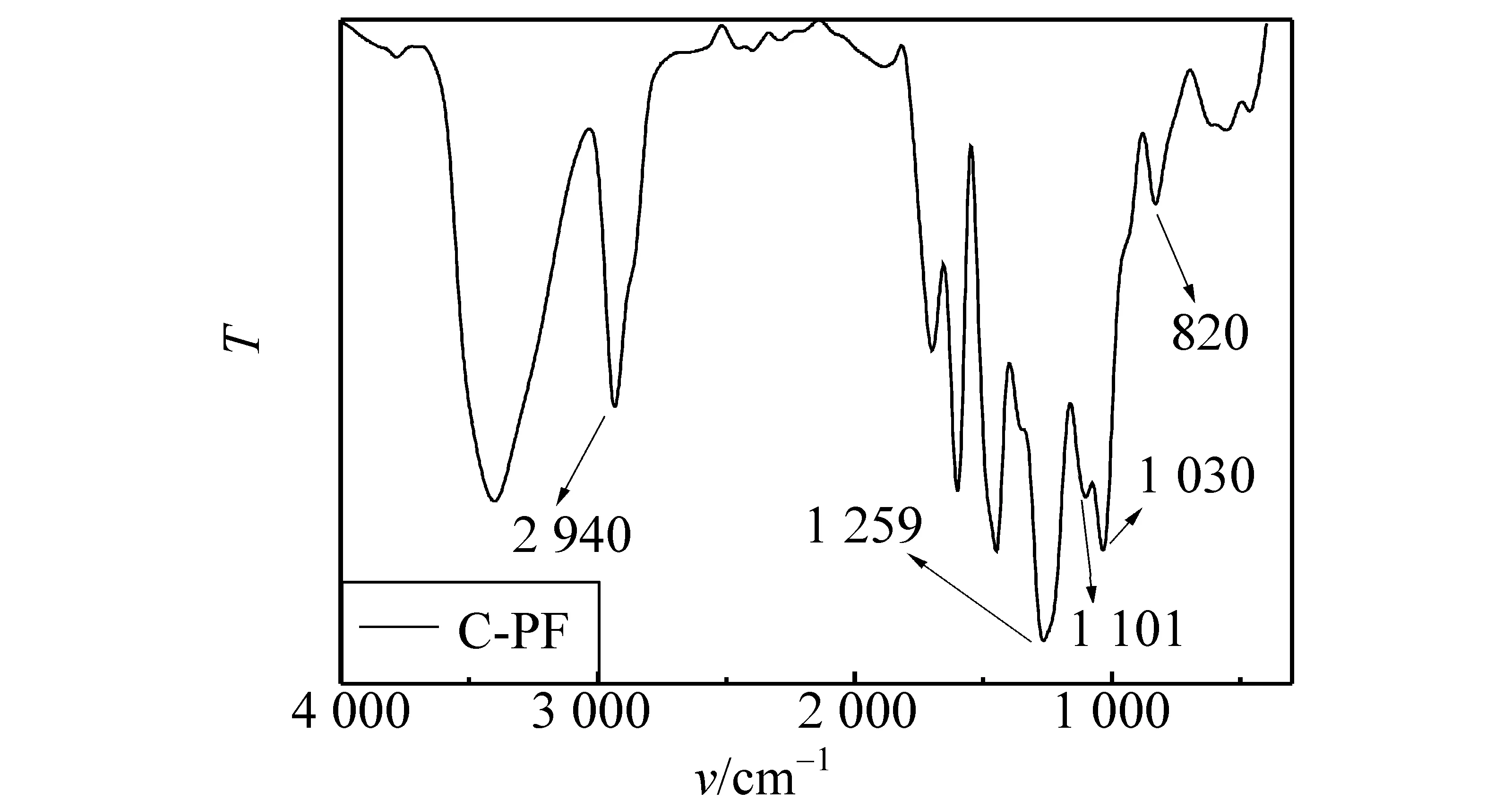

圖3 木雜酚乙階酚醛樹脂的紅外光譜圖Fig.3 FTIR spectrum of B-stage phenolic resin obtained by the reaction between creosote and formaldehyde

2.2 木雜酚改性酚醛樹脂正交試驗

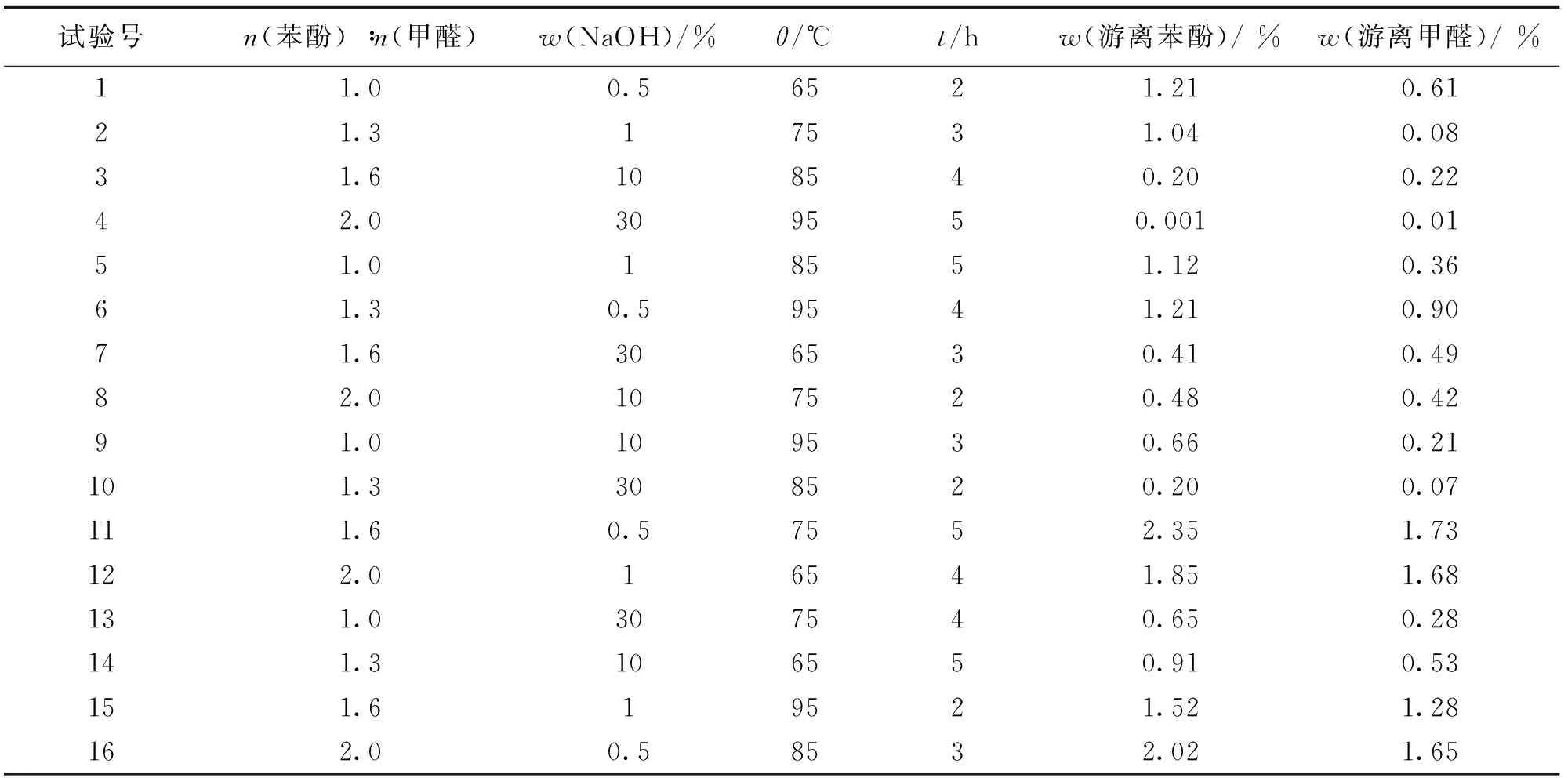

以木雜酚取代φ=50%苯酚(木雜酚中酚的體積與純苯酚的體積比為1∶1),采用正交實驗考察體系與甲醛的反應規律,設計苯酚與甲醛的摩爾比、反應溫度,催化劑(NaOH)用量和反應時間為4因素,每個因素取4水平。共設計了16組實驗,選擇正交試驗表L16(44),表1為詳細的工藝參數及其結果。

由表1可知,對于木雜酚取代苯酚與甲醛的反應,催化劑的用量是影響甲階酚醛樹脂中游離甲醛量和游離苯酚量的關鍵因素,NaOH的用量與游離醛和游離苯酚的含量成反比。甲醛為易揮發的有毒物質,且甲醛的含量直接影響甲階酚醛樹脂的后固化速度和固化放熱的大小,所以在保持樹脂可發泡的前提下,應提高NaOH的用量,以減少游離甲醛含量。另一方面,苯酚對人體和器皿有一定的腐蝕性,且苯酚的價格較高,因此,應盡量減少游離苯酚含量以提高苯酚的轉化率。本實驗中較優的合成工藝為第3組和10組實驗,游離醛和酚的質量分數都在0.2%以下。由于第10組實驗中的甲階酚醛樹脂黏度太高,不適合發泡黏度要求,所以最佳反應工藝為:反應溫度為85 ℃,催化劑用量為10%,反應時間為4 h,酚醛摩爾比為1∶1.6。

表1 木雜酚改性酚醛樹脂正交試驗設計和結果Table 1 Orthogonal test design and results of wood creosote modified phenolic resin

2.3 木雜酚改性酚醛樹脂固化性能研究

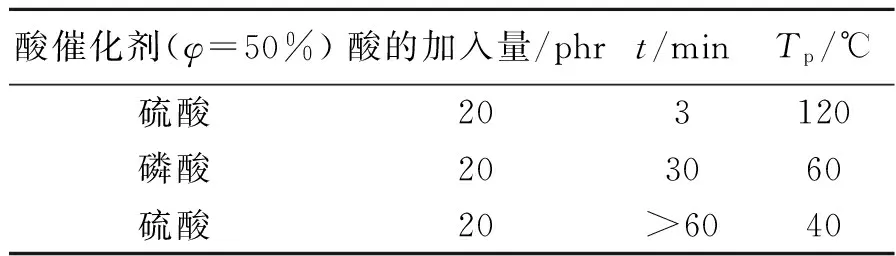

采用甲階木雜酚改性酚醛樹脂制備泡沫塑料材料時,樹脂的固化速度要與發泡速度相匹配,否則將難以制備性能較好的泡沫塑料。在室溫下選用一定量樹脂,加入20 phrφ=50%的磷酸、硫酸和對甲基苯磺酸后快速攪拌,其固化放熱性能如表2所示。用磷酸和苯磺酸作為催化劑,體系的凝膠時間都長于30 min,固化速度太慢,難以匹配物理發泡過程。而硫酸催化的樹脂快速固化,其凝膠時間在3 min左右,固化最高溫度(Tp)大于100 ℃,說明硫酸對體系有良好的催化作用。而體系的固化需要加入強無機酸作為催化劑,說明木雜酚的加入降低了甲階酚醛樹脂的固化的活性,必須通過降低體系的pH值才能有效促進羥甲基之間的縮水固化過程。

表2 不同酸催化對甲階CP-PF固化行為的影響Table 2 The influence of various acid catalysts on the curing behavior of A-stage CP-PF

圖4為催化劑硫酸的加入量對樹脂體系固化放熱性能的影響。硫酸加入量超過15 phr,體系產生自加速現象,固化過快,溫度迅速升高至100 ℃以上并在2 min內凝膠固化,同時導致體系中水分汽化形成無法控制的水汽泡孔。為了防止體系溫度過高,硫酸的加入量應控制在10~14 phr之間,體系的溫度可控制在60~80 ℃,凝膠時間可控制在4~8 min之間。

圖4 室溫下催化劑(φ=50%的硫酸)的用量對A-CP-PF固化放熱性能的影響Fig.4 Effect of catalyst content (φ=50% sulfuric acid) on the curing exothermic property of A-CP-PF at room temperature

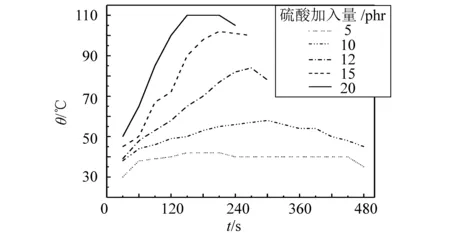

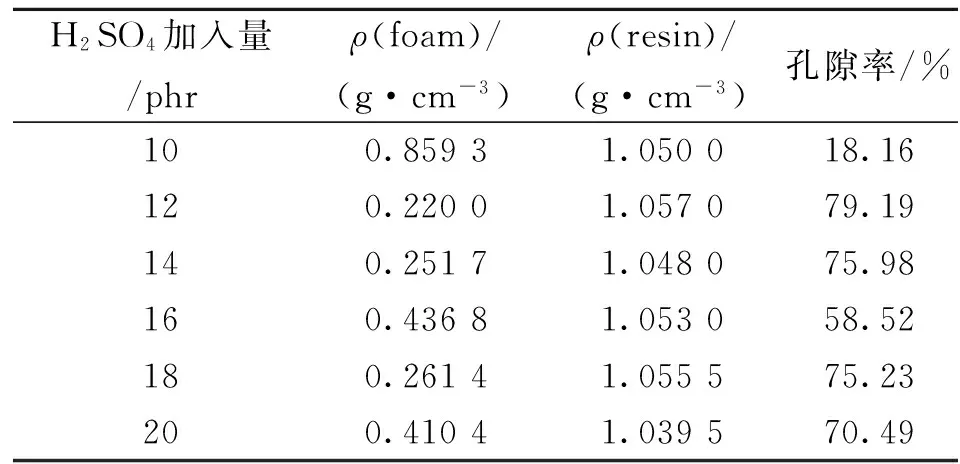

2.4 催化劑用量對泡沫塑料性能的影響

催化劑的加入量主要是影響樹脂體系固化放熱的量和體系溫度高低,進而影響氣泡生成的快慢和尺寸(圖5),并對泡沫塑料的力學性能產生較大影響。當硫酸用量小于10 phr時,體系固化速度過慢,凝膠時間超過10 min,發泡劑揮發流失嚴重,所以無法形成致密的泡孔,體系的發泡率和孔隙率都很低(表3)。硫酸的加入量為12%~20%之間,能得到泡孔直徑為(230±30) μm的泡沫塑料,泡沫塑料的孔隙率基本保持在70%~79%之間。隨著催化劑加入量的增大,樹脂體系的固化速度加快,凝膠時間縮短,泡孔的生長時間縮短,所以泡孔尺寸呈下降趨勢,但泡孔的分布也變得不均勻。當催化劑用量較大時(>16%),體系溫度過高,汽化過快造成并泡而形成大氣泡或泡孔破裂形成缺陷。由此可見,為得到泡孔致密而均一的泡沫材料,硫酸的加入量應控制在12~16 phr之間,酚醛樹脂固化放熱平緩,基本維持在(60±10) ℃之間,有利于正戊烷泡孔的生長和成型。

圖5 常溫下不同催化劑用量(φ=50%硫酸)制備CP-PF泡沫塑料的泡孔形態和尺寸.Fig.5 Typical surface morphologies and sizes of CP-PF foams prepared using different catalyst contents (φ=50% sulfuric acid) at room temperature.

H2SO4加入量/phrρ(foam)/(g·cm-3)ρ(resin)/(g·cm-3)孔隙率/%100.85931.050018.16120.22001.057079.19140.25171.048075.98160.43681.053058.52180.26141.055575.23200.41041.039570.49

泡沫塑料的宏觀力學性能與泡沫塑料的泡孔尺寸和孔隙率密切相關。隨著硫酸用量的增加,泡沫塑料的比壓縮強度和比壓縮模量呈現先下降后上升的趨勢。當硫酸的用量為10 phr時,由于體系固化速度太慢,使正戊烷流失嚴重,發泡率不大,不能成為泡沫塑料。當催化劑用量為12 phr時,材料的力學性能最好,并表現出明顯的屈服過程。與此相反,催化劑用量為14 phr時,材料的力學性能最差,沒有屈服過程,表現出韌性泡沫的特征(圖6)。這與其較大的泡孔尺寸和不均勻泡孔的形態相一致(圖5(c))。

圖6 常溫下不同催化劑用量(50%硫酸)制備CP-PF泡沫塑料的典型應力-應變曲線Fig.6 Typical specific compressive stress-strain curves of CP-PF foams prepared using different catalyst contents (sulfuric acid of 50% concentration) at room temperature.

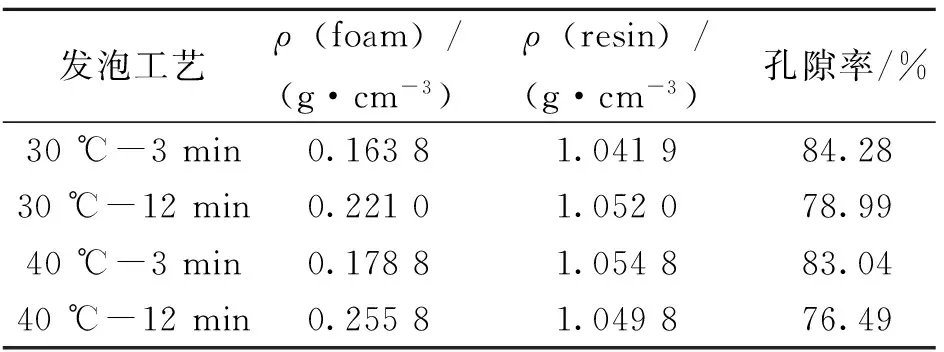

2.5 發泡工藝對泡沫性能的影響

由于本工作采用低沸點的溶劑正戊烷作為發泡劑,可以通過改變發泡體系的溫度,以調節發泡速度與體系的固化速度相匹配,這是決定能否制備出性能良好的泡沫塑料的關鍵因素之一。為此,本工作采用12 phr的硫酸為催化劑,分別在30和40 ℃下發泡,發泡時間為3和12 min兩種(發泡后放置于60 ℃烘箱熟化),以考察發泡工藝的影響。

不同的發泡溫度和發泡時間對于泡沫塑料的泡孔結構和材料的孔隙率有非常明顯的影響(圖7和表4)。對于30或40 ℃下發泡3 min的體系,由于發泡劑正戊烷汽化吸熱降低了體系溫度,增加了樹脂的凝膠時間,導致熟化階段樹脂基體尚未完全凝膠,使其在60 ℃熟化工藝中繼續發泡,所以形成了兩種直徑不同的泡孔:泡孔直徑在100~200 μm的泡孔是體系在30或40 ℃下發泡產生的,而泡孔為1 000 μm左右的大泡孔是由于熟化階段粘度降低,體系中的正戊烷繼續劇烈發泡或者是體系小泡孔并泡產生的,因此可發現在大泡孔周圍分布著小泡孔的現象,這種泡孔結構導致材料的密度明顯降低,孔隙率明顯增大(表4)。如果延長發泡時間至12 min,則樹脂體系在熟化前已經凝膠,不會進一步發泡,可以獲得均勻的泡孔結構。比較而言,升高溫度有利于樹脂的固化放熱,降低體系的粘度,縮短樹脂的凝膠時間,同時有利于提高發泡劑的氣化速度,所以40 ℃比30 ℃下制備的泡沫塑料泡孔較小。

圖7 發泡工藝對CP-PF泡沫塑料泡孔形態和尺寸的影響Fig.7 Effect of foaming processes on the typical surface morphology and sizes of CP-PF foams.

發泡工藝ρ(foam)/(g·cm-3)ρ(resin)/(g·cm-3)孔隙率/%30℃-3min0.16381.041984.2830℃-12min0.22101.052078.9940℃-3min0.17881.054883.0440℃-12min0.25581.049876.49

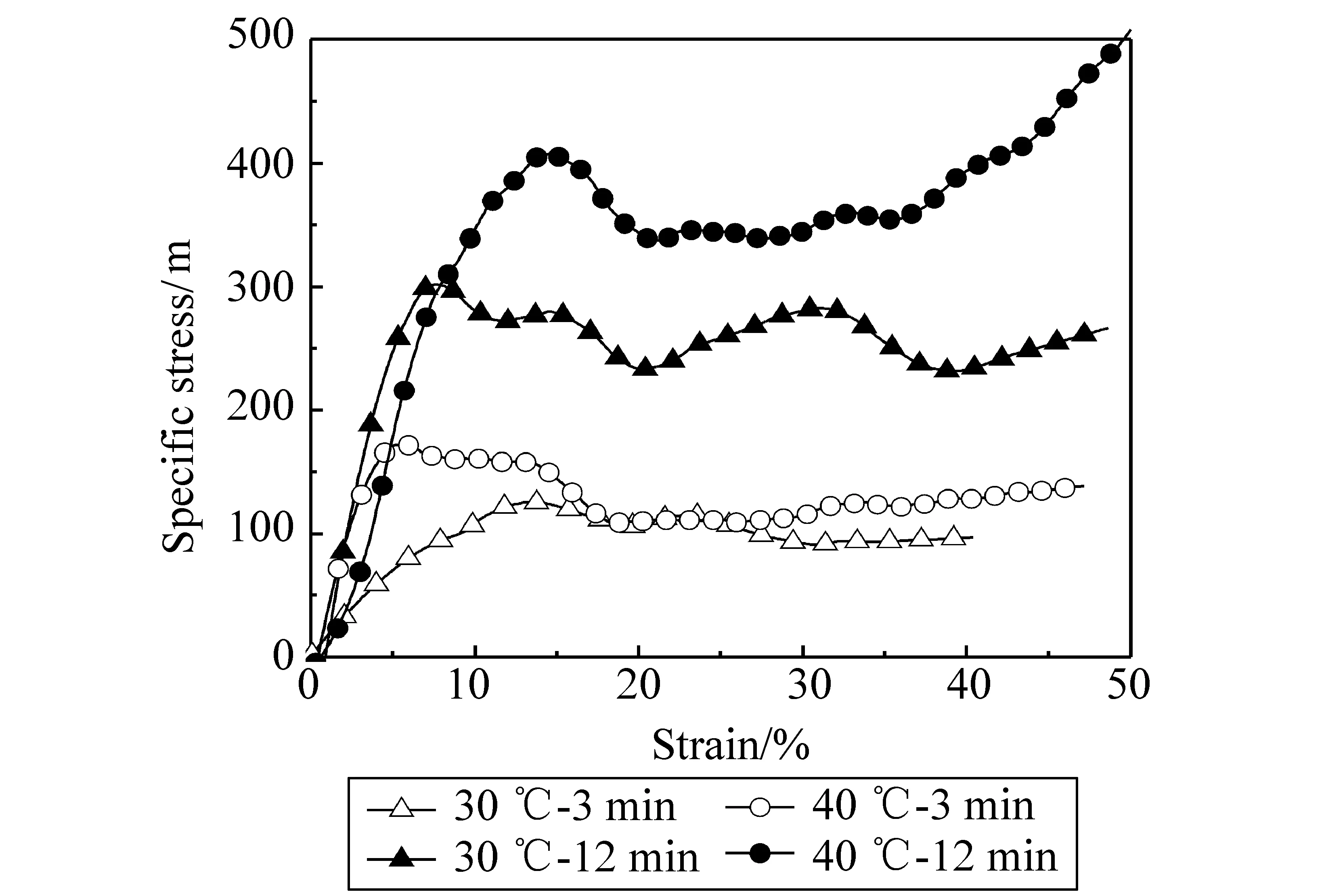

泡沫塑料的力學性能受材料的密度、泡孔大小等因素影響,因而發泡工藝的差異必然帶來材料壓縮性能的差異(圖7)。在同一溫度下采用不同的發泡時間,會導致材料中產生直徑大小不同的泡孔。發泡時間為3 min時產生異常大的泡孔,導致材料的比壓縮強度和比壓縮模量都明顯下降。當發泡溫度為40 ℃時,對體系黏度影響不大,而發泡溫度大于正戊烷的沸點(36.1 ℃),有利于促進發泡劑的汽化成泡而形成更加均勻致密的泡孔,泡沫塑料的壓縮性能更好。

圖8 發泡工藝對CP-PF泡沫塑料典型應力-應變曲線的影響Fig.8 Effect of foaming processes on typical specific compressive stress-strain curves of CP-PF foams.

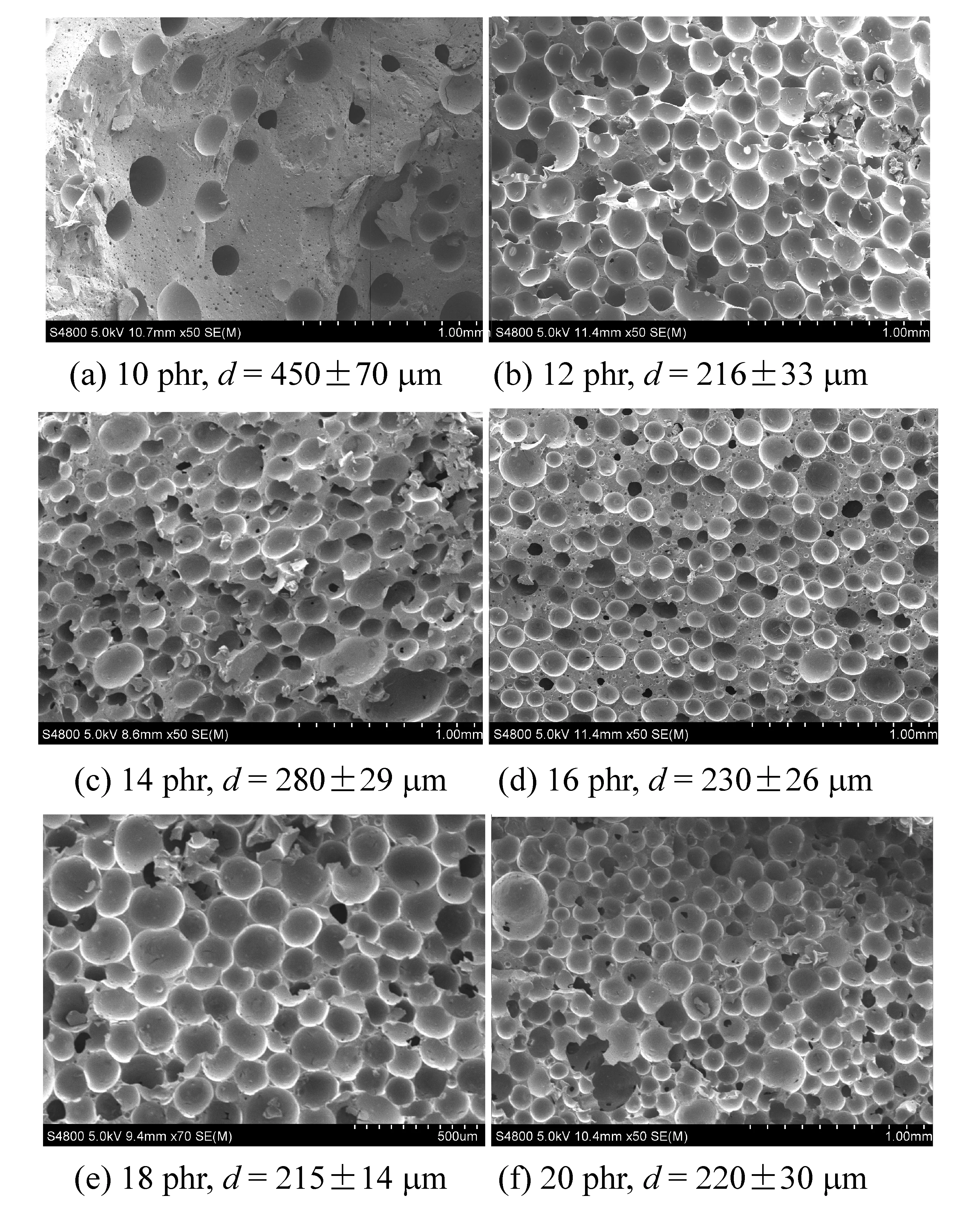

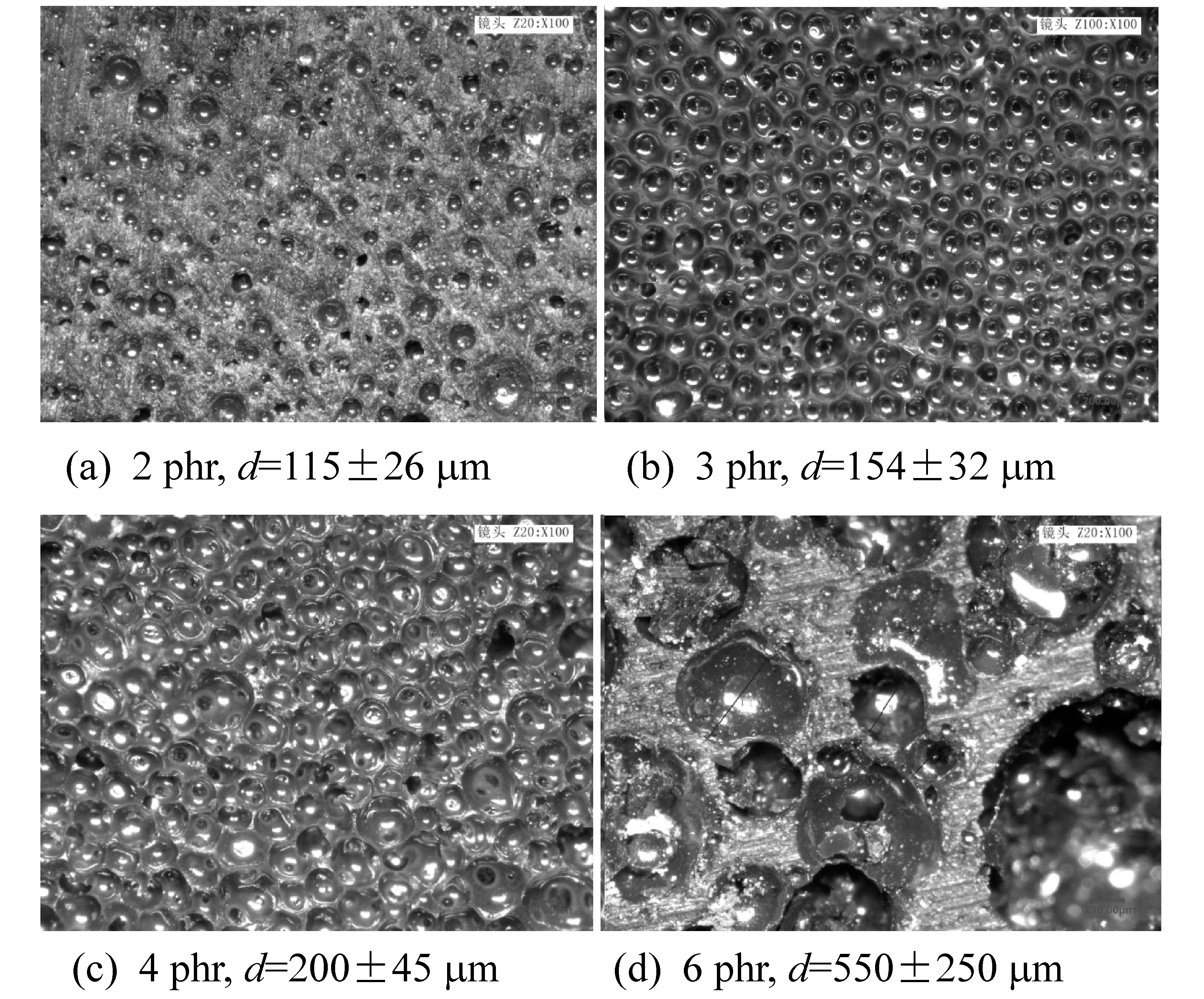

2.6 發泡劑濃度對泡沫性能的影響

本工作采用正戊烷作為發泡劑,優點是可以在常溫或稍高于室溫的條件下發泡,且發氣量大,殘留物少。發泡劑濃度會直接影響樹脂基發泡的速率和發泡量的大小,在相同的發泡條件下,材料的泡孔直徑隨著發泡劑濃度的增加而增加(圖9),同時孔隙率也隨著這發泡劑的用量而增大。當正戊烷的濃度為2 phr時,由于發泡劑濃度太低,產生的氣體不足,泡孔直徑為120 μm左右,泡孔分布較為稀疏,材料的孔隙率只有20%。與此相反,若發泡劑的濃度太大(6 phr),由于氣體劇烈汽化,造成氣泡破裂和并泡,而使泡孔直徑劇增甚至造成穿孔或者缺陷。只有控制正戊烷濃度在3~4 phr時,汽化量適中,形成均勻而致密泡孔,泡孔直徑在150~250 μm,孔隙率可達80%左右,發泡效果較為理想。

圖9 發泡劑濃度對CP-PF泡沫塑料泡孔形態和尺寸的影響Fig.9 Effect of foaming agent dosage on the typical surface morphologies and sizes of CP-PF foams

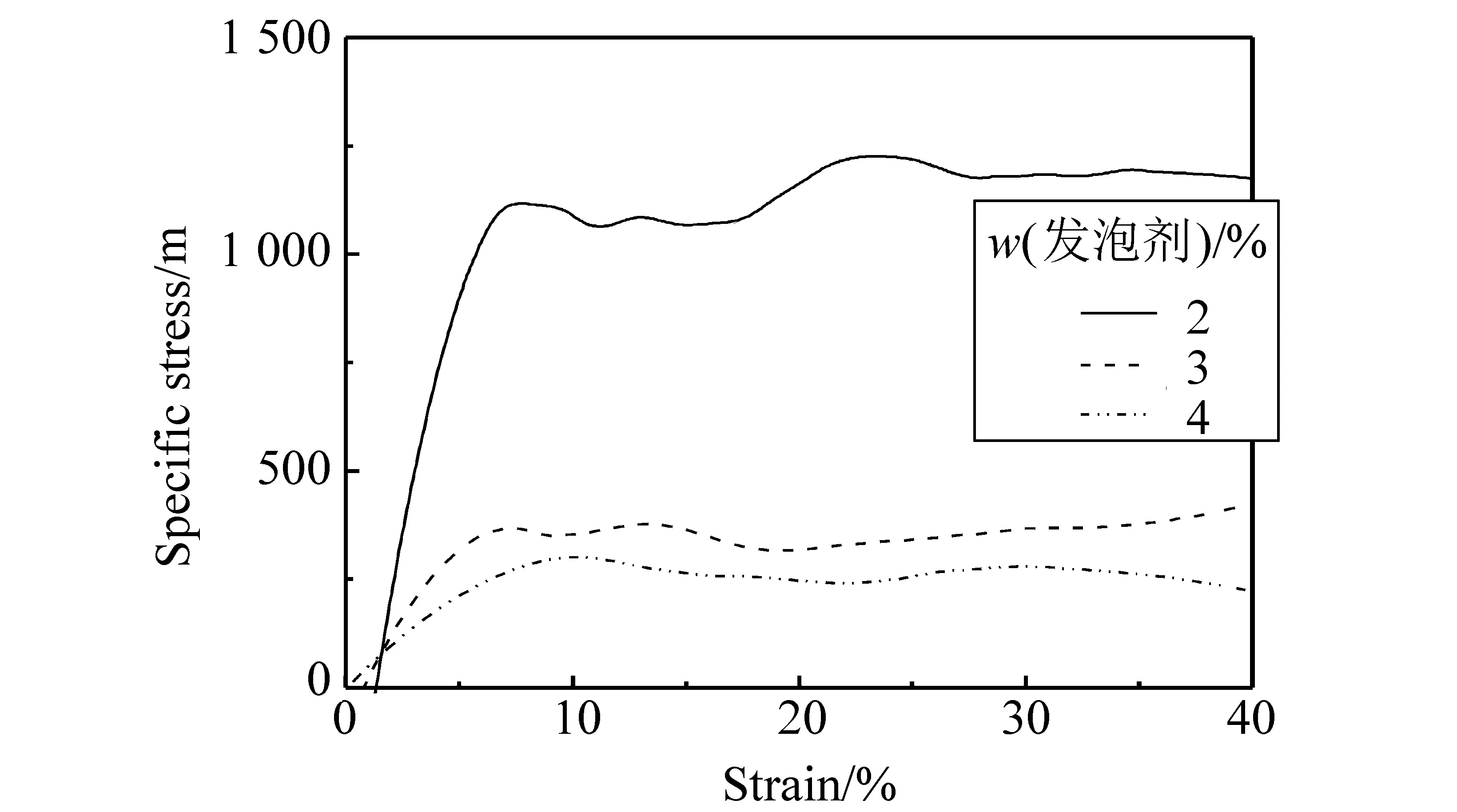

發泡劑的用量對泡沫塑料壓縮性能的影響見圖10,隨著發泡劑濃度的增大,泡沫塑料的比壓縮強度和比壓縮模量降低,說明材料的壓縮性能與泡沫塑料中泡孔直徑和孔隙率成反比。當正戊烷濃度控制在3~4 phr時,孔隙率為80%左右,發泡效果較為理想,比壓縮強度在(350±20) m,比壓縮模量為(7±2) km。該性能達到國家絕熱用硬質酚醛樹脂制品標準的要求(泡沫塑料的密度為30~250 kg/m3,比壓縮強度>120 m)。

圖10 發泡劑濃度對CP-PF泡沫塑料典型應力-應變曲線的影響Fig.10 Effect of foaming agent dosage on the typical specific compressive stress-strain curves of CP-PF foams

3 結 論

本工作以價廉的木焦油為原料,采用萃取法獲得了酚類物質質量分數超過85%的木雜酚,并證明了木雜酚與甲醛的反應性。采用正交實驗方法,考查了木雜酚取代φ=50%苯酚樹脂體系與甲醛反應的規律性,并獲得了木雜酚改性甲階酚醛樹脂的最佳制備條件為:反應溫度為85 ℃,NaOH催化劑用量為10%,反應時間為4 h,酚醛摩爾比為1∶1.6。由于木雜酚的反應活性不如苯酚,因此上述甲階酚醛樹脂的固化需要φ=50%的硫酸作為催化劑。催化劑的加入量對泡沫塑料泡孔大小和壓縮性能有重要影響,最佳用量為12 phr,泡孔直徑為(200±30) μm,比壓縮強度為343.03 m,比壓縮模量為4.0 km。有關發泡工藝的研究表明,發泡時間需要12 min左右,才能保證泡沫材料完全凝膠。發泡劑的濃度在3~4 phr時,所形成的泡孔較為均勻,泡孔直徑在150~250 μm,孔隙率可達80%左右,比壓縮強度在(350±20) m,比壓縮模量為(7±2) km,達到了國家絕熱用硬質酚醛樹脂制品標準的要求。

[1] 曾漢民.先進材料設計的若干前瞻性思考 [J]. 材料導報,2002,16 (4) : 1 - 7.

[2] 廖艷芬,王樹榮,譚洪,等.生物質熱裂解制取液體燃料技術的發展 [J]. 能源工程,2002(2) : 1-5.

[3] 劉康,賈青竹,王昶.生物質熱解技術研究進展 [J]. 化學工業與工程,2008,25 (5) : 459-463.

[4] VELDEN M V, BAEYENS J, BREMS A, et al. Fundamentals, kinetics and endothermicity of the biomass pyrolysis reaction [J]. Renewable Energy, 2009, 35 (1) : 232-242.

[5] LU Q, L IW Z, ZHU X F. Overview of fuel p roperties of biomass fast pyrolysis oils [J]. Energy Conversion and Management, 2009, 50 (5): 1376- 1383.

[6] 馬路,趙勇,曰振,等.落葉松樹皮熱解油酚醛樹脂膠黏劑的制備與性能表征 [J]. 林產工業,2007,34 (1): 35-37.

[7] MD KAWSER J,FARID NASIRH A. Oil palm shell as a source of phenol [J]. Journal of Oil Palm Research,2000,12 (1) : 86-94.

[8] 王樹榮,駱仲泱,董良杰,等.幾種農林廢棄物熱裂解制取生物油的研究 [J]. 太陽能學報,2004,20 (2) : 24-29.

[9] 楊素文,丘克強.基于生物質真空熱解液化技術的生物油制備 [J]. 農業機械學報,2009,40 (4) : 107-111.

[10] CHUM H L,BLACK S K,DIEBOLD J P,et a1. Phenolic compounds containing neutral fractions extract and products derived therefrom from fractionated fast-pyrolysis oils: US,5223601 [P]. 1993-06-29.

[11] GIROUX R,FREEL B,GRAHAM R. Natural resin formulations: US,6326461 [P]. 2001-09-04.

[12] GIROUX R,FREEL B,GRAHAM R. Natural resin formulations: US,6555649 [P]. 2003-04-29.

[13] 鄭凱.落葉松樹皮熱解油改性酚醛樹脂的研究 [D]. 北京: 北京林業大學,2007.

[14] QIU J F,ZHANG M Q,RONG M Z,et al. Highly loaded CoO/graphene nanocomposites as lithium-ion anodes with superior reversible capacity [J]. Journal of Materials Chemistry A,2013,1: 2533-2542.

[15] WANG H J,RONG M Z,ZHANG M Q,et al. Biodegradable foam plastics based on castor oil [J]. Biomacromolecules,2008,9: 615-623.