細晶W-Cu 復合FGM 制備及其顯微組織特征

郭垚峰,范景蓮,蔣冬福,劉濤

(中南大學 粉末冶金國家重點實驗室,湖南 長沙,410083)

偏濾器是現代磁約束核聚變堆試驗裝置一個非常重要的組成部分[1],其主要功能是屏蔽來自器壁的雜質,減少對中心等離子體的污染,排出來自中心等離子體的粒子流和熱流以及核聚變反應過程中所產生的氦灰[2]。偏濾器主要由第一面壁材料、中間適配層、基體熱沉材料組成。第一壁材料直接承受來自等離子體的高能粒子流沖擊和高熱負荷沉積,W 合金被認為是最有前景的第一壁材料[3]。熱沉材料主要負責傳遞第一壁產生的熱負荷,需要承受5~20 MW/m2的能量密度,目前通常選擇CuCrZr[4]作為熱沉材料。W-Cu梯度復合材料結合了銅的高熱導率、無氫脆性和鎢的高熔點、低腐蝕率、低氚滯留的特點,可以通過成分配比制備具有梯度膨脹系數的中間適配層,能夠很好地緩釋由于第一壁材料與熱沉材料熱性能不匹配而造成的熱應力,是目前制備偏濾器適配層的最佳材料之一[5-7]。由于W 和Cu 物理性能差異很大[8],采用傳統制備方法很難獲得高致密的W-Cu 梯度材料[9]。常規的梯度W 骨架滲銅工藝,Cu 相分布不均勻,易在W 坯體內部形成閉孔,降低了材料的熱導率[10]。等離子噴涂法由于涂層與基體的結合以機械結合為主,結合強度低,且涂層孔隙率高,容易剝落[11]。激光燒結雖然有可以控制梯度粉末粒度、成分的優點,但激光燒結易形成銅池,從W 端燒結可能引起Cu 相的大量揮發[12]。本文作者利用傳統粉末冶金方法粉末成分、粒度可控的優勢,以偏鎢酸銨和硝酸銅晶體為原料[13-15],采用溶膠噴霧干燥-煅燒還原-球磨工藝制備W-10Cu,W-20Cu,W-30Cu(質量分數,%,下同)3種復合粉末,研究活化W-Cu 粉末的特性,并制備高致密三層梯度W-Cu 復合材料。

1 實驗方法

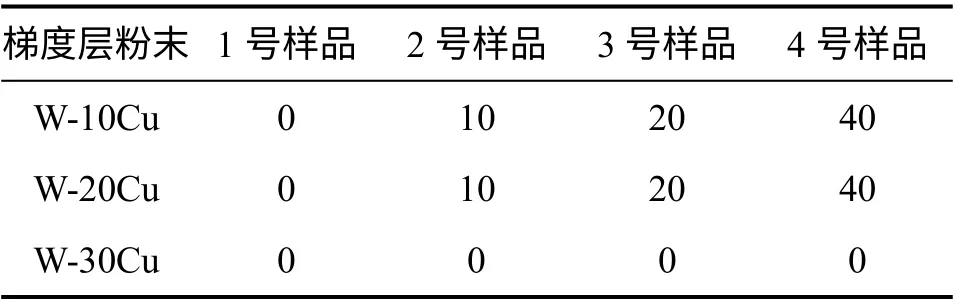

結合本課題組原有研究結果[16],按材料成分配制混合溶膠,調節溶膠pH 為3~4。調整溶膠噴霧干燥—煅燒還原—球磨工藝分別制備W-10Cu,W-20Cu 和W-30Cu 3 種復合粉末,其中煅燒工藝為于150~500 ℃煅燒0.5~3 h,還原工藝為H2保護下于120~750 ℃分步還原,球磨工藝為高能球磨0~40 h。使用英國MICRO-PLVS 型激光粒度分析儀,統計不同球磨時間下復合粉末的粒度分布。在JSM-5600LV 型掃描電子顯微鏡上觀察不同球磨時間下粉末的形貌特征。在25 t 液壓機上,使用標準抗彎模具,采用分層鋪粉、模壓成型制備3 層梯度材料,每層梯度層鋪粉5 g。復合樣品梯度層粉末球磨時間如表1 所示。將壓坯在氫氣還原爐中900 ℃預燒,隨后在鉬絲爐中以氫氣為保護氣氛于1 380 ℃下燒結120 min,使用德國Leica 公司MeF3A 金相顯微鏡觀察樣品顯微組織,美國Buehler 公司Micromet5104 顯微硬度儀檢測梯度層維氏硬度,EDAX 公司Nova NanoSEM230 型能譜儀分析儀檢測梯度層成分變化。

表1 復合樣品梯度層粉末球磨時間Table 1 Milling time of W-Cu powder for composite material samplesh

2 結果與討論

2.1 W-Cu 梯度材料成分設計

功能梯度材料是由日本的新野正之等學者于1986 年首先提出的,最初設計就是為了減少材料內部應力[8]。由于W-Cu 梯度功能材料成分沿Y 方向一維連續變化,故采用WAKASHIMA 冪函數[17]描述W-Cu梯度成分組成:

式中:φ(Cu)為梯度方向上的Cu 體積分數;h 為梯度功能材料的厚度;y(h≥y≥0)為相應梯度層的位置;p為成分分布規律指數。由于Cu 較W 更容易燒結致密,故通常采用p≥1 作為成分分布指數。這種梯度結構可以使富W 端梯度層成分平穩過渡,利于燒結熱應力的減小。為了制備面對等離子W 涂層與Cu 合金熱沉材料間的過渡層,采用W-10Cu,W-20Cu 和W-30Cu 為成分梯度制備復合材料。

2.2 W-Cu 復合粉末性能

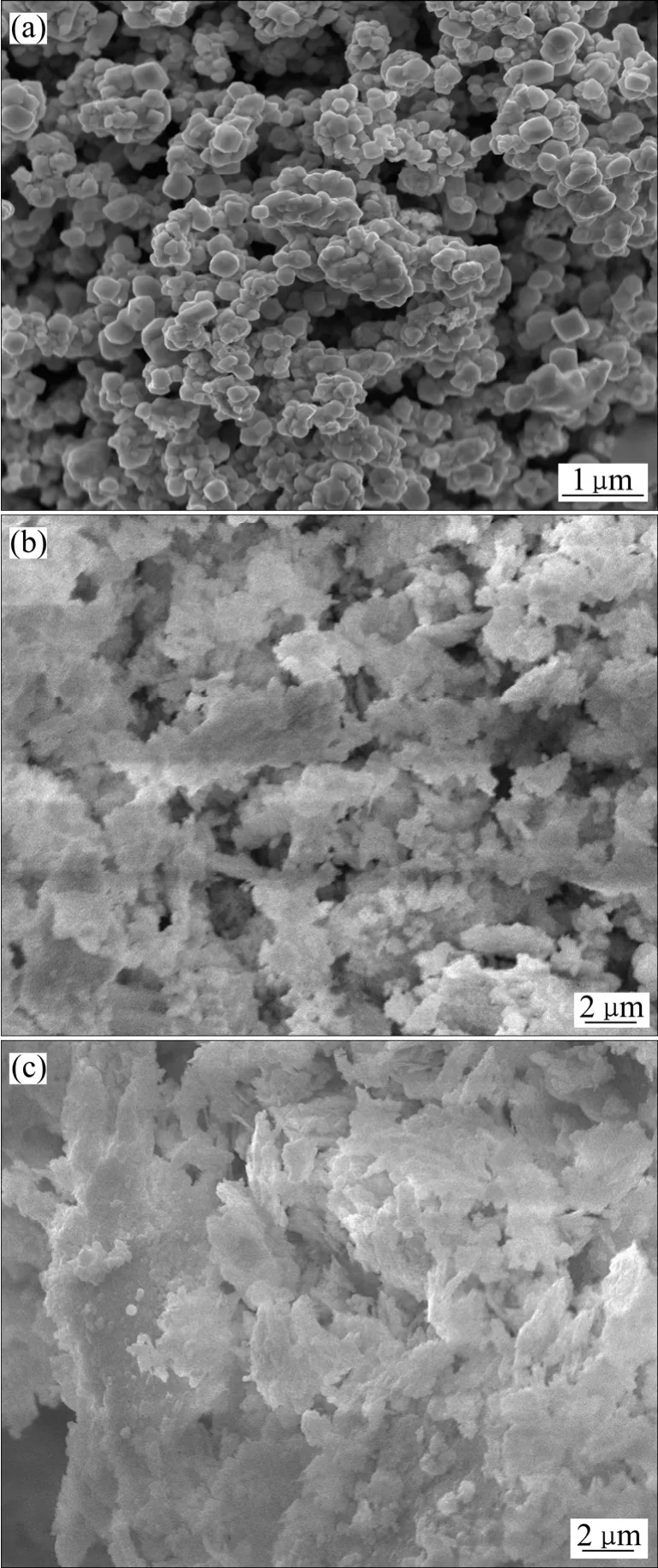

圖1 所示為不同球磨工藝下W-10Cu 粉末SEM 形貌。由圖1(a)可知:溶膠噴霧法制備的W-Cu 復合粉末顆粒細小、均勻,均為近球形,但存在少量團聚。球磨10 h 后的W-10Cu 粉末明顯變形,由近球形變形、破碎為片層狀結構(如圖1(b)所示)。隨著球磨的進行(如圖1(c)所示),復合粉末進一步破碎,片層厚度也進一步減小。

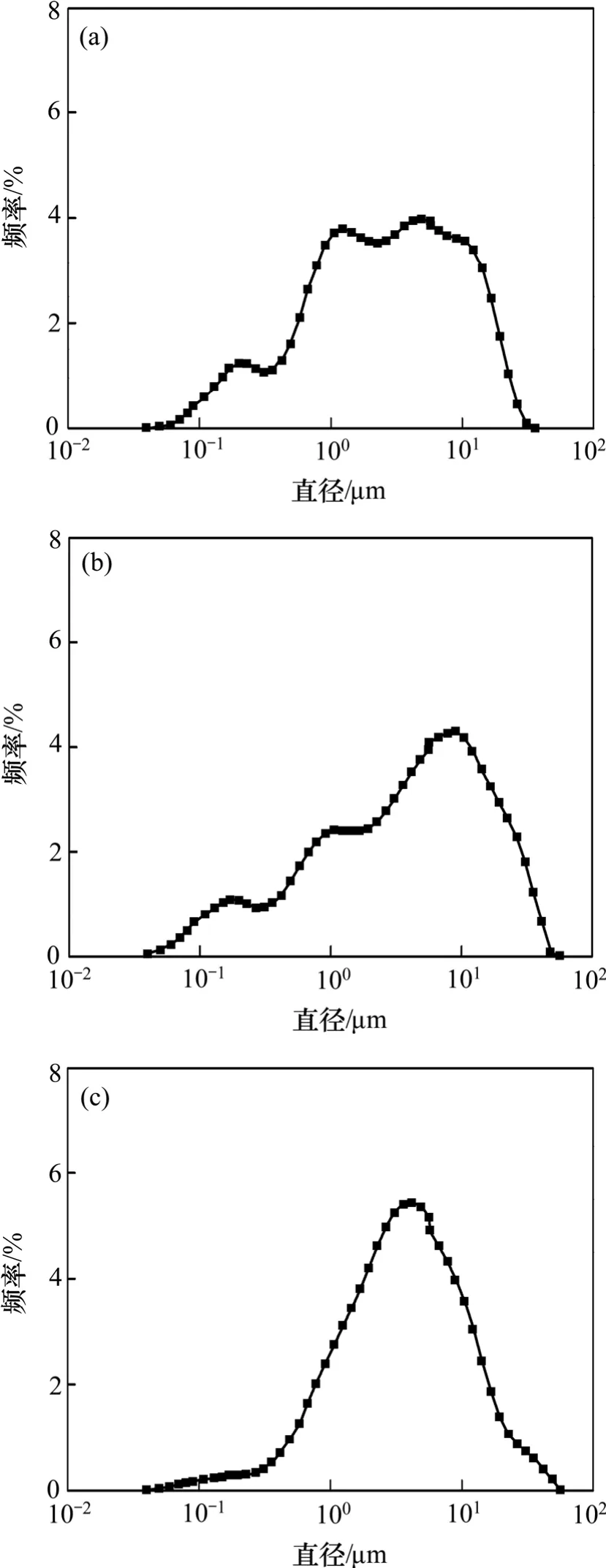

圖2 所示為3 號樣品對應的W-Cu 復合粉末粒度分布情況。由圖2 可知:沒有球磨的W-30Cu 粉末粒度呈正態分布,平均晶粒度為2.05 μm。球磨20 h 的W-10Cu 和W-20Cu 粉末粒度呈現雙峰狀分布,平均粒徑分別為1.03 和1.15 μm。這是由于在球磨過程中,顆粒與顆粒間、顆粒與磨球間反復的碰撞、擠壓,大尺寸顆粒不斷破碎為細小的新顆粒,體現在粒度分布曲線上就是原始正態分布的峰值的降低、細晶區出現新的峰。

圖1 不同球磨工藝下W-10Cu 粉末SEM 形貌Fig.1 SEM images of sol-spray-milling W-10Cu powders

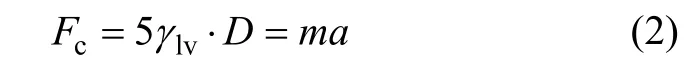

粉末的燒結動力主要來自表面能降低帶來的系統總能量降低。機械合金化作為一個非平衡過程,可以減小粉末粒度進而增加粉末表面能、增加體系燒結活性。粉末液相燒結初期,固體W 顆粒隨著Cu 相的流動而旋轉重排,體系發生致密化。W 顆粒的重排主要受液相Cu 的毛細管力帶動,如式(2)所示[18]:

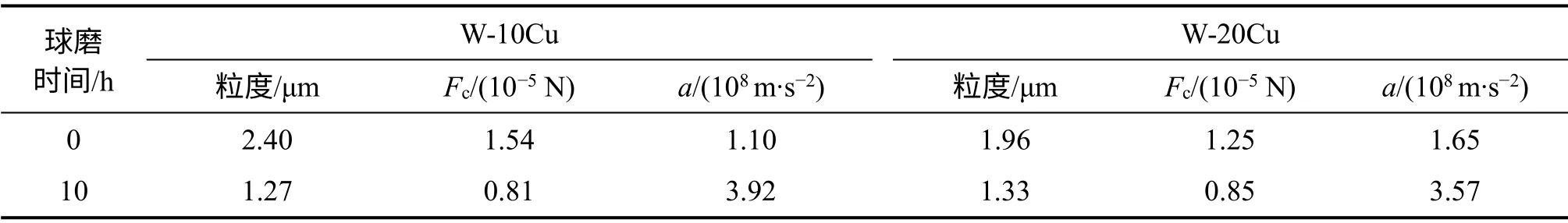

式中:Fc為毛細管力;γlv為液相與氣相的界面能(取1.28 J/m2);D 為顆粒粒徑;m 為顆粒質量(近似按照球形計算體積);a 為顆粒在毛細管力作用下的重排加速度。通過粒徑分布可以計算出W-10Cu 和W-20Cu 球磨前后毛細管力,見表2。由表2 可知:W-10Cu 初始粒徑比W-20Cu 的略大,但球磨10 h 后,W-10Cu 顆粒細化更明顯。這是因為W-20Cu 中銅含量較高,噴霧干燥后煅燒還原溫度略低,晶粒較細小。同時由于W-10Cu 中鎢含量高,脆性更強,對球磨過程更敏感,破碎效果更好,故球磨10 h 后顆粒反而比W-20Cu 的小。對比球磨前后的毛細管力和加速度變化,可以發現:球磨后的粉末顆粒表面積減小,但比表面積卻大大增加,故雖然單一顆粒受到的毛細管力減小,但運動加速度a∝D-2反而明顯增加,這從顆粒重排毛細管力的角度解釋了納米粉末燒結活性高的原因。

圖2 W-Cu 復合粉末粒度分布Fig.2 Particle size distributions of W-Cu composite powders

表2 噴霧干燥W-Cu 粉末球磨前后粒度及燒結毛細管力Table 2 Relationship between particle size and capillary force of W-Cu

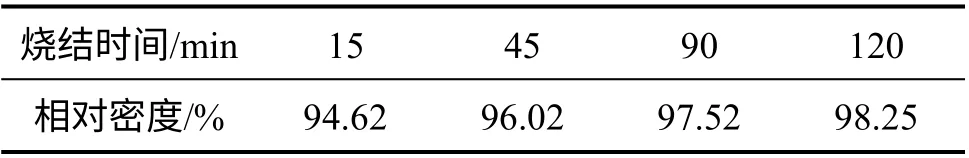

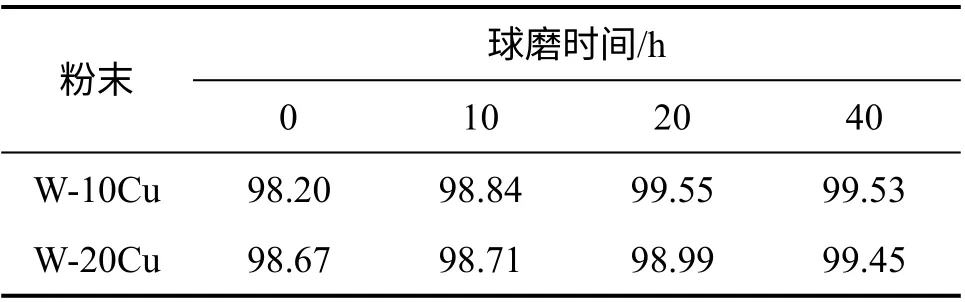

表3所示為溶膠-噴霧干燥W-30Cu復合粉末一步液相燒結致密化情況。由表3 可知:超細W-30Cu 復合粉末活性很高,在1 380 ℃燒結120 min 已接近全致密。考慮到W-10Cu 和W-20Cu 粉末鎢質量分數較高,燒結難度相對較大,故對這2 種粉末進行溶膠-球磨處理。2 種粉末在1 380 ℃燒結120 min 致密化情況如表4 所示。由表4 可知:溶膠-球磨工藝制備的W-10Cu和W-20Cu 燒結活性很高,于1 380 ℃燒結120 min 的材料已基本致密,較常規W-Cu 粉末致密化溫度低。這是由于溶膠-球磨粉末成分混合均勻,在球磨過程中顆粒內部產生大量位錯和缺陷,同時晶粒進一步細化。大量的晶格畸變和納米晶界的形成使粉末活性增大,有利于燒結的進行[19]。

表3 W-30Cu 復合粉末1 380 ℃燒結致密化Table 3 Densification of W-30Cu composite powders at 1 380 ℃

表4 W-10Cu 和W-20Cu 溶膠-球磨粉末燒結相對密度Table 4 Relative density of W-10Cu,W-20Cu composite powders after milling %

2.3 W-Cu 梯度材料的制備與組織梯度分布特征

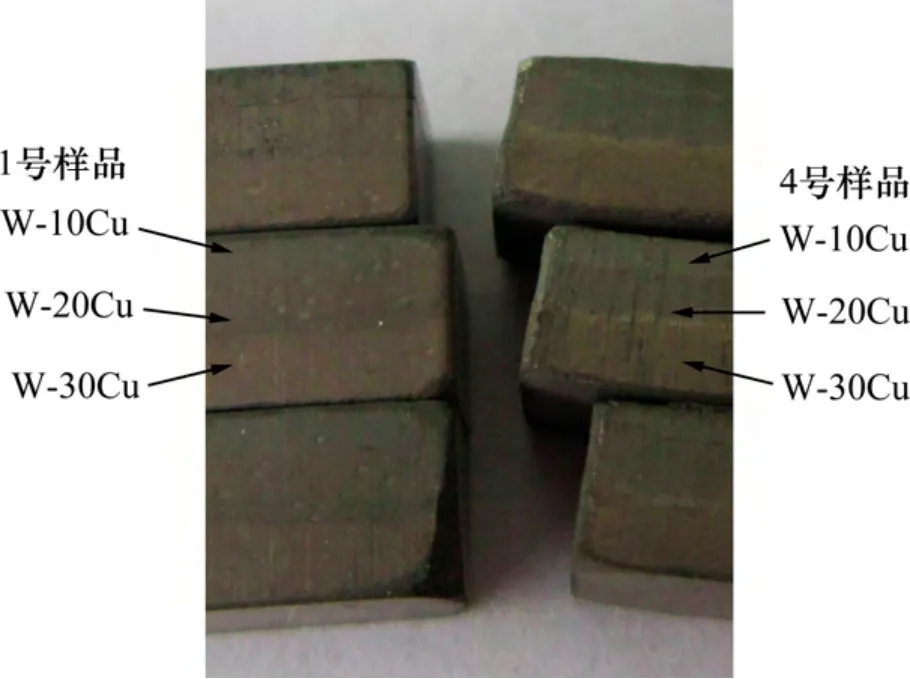

圖3 所示為梯度材料1 號樣品和4 號樣品于900 ℃預燒后的實物照片。由圖3 可知:未球磨的梯度材料向高銅端(顏色較淺)彎曲變形,與球磨40 h 的梯度材料彎曲方向相反。這說明球磨40 h 的W-10Cu和W-20Cu 粉末處于較高能量狀態,燒結收縮率很高,預燒階段的收縮速度甚至超過了未球磨的W-30Cu粉末。

圖3 W-Cu 梯度材料900 ℃預燒實物照片Fig.3 Images of W-Cu gradient materials after pre-sintering at 900 ℃

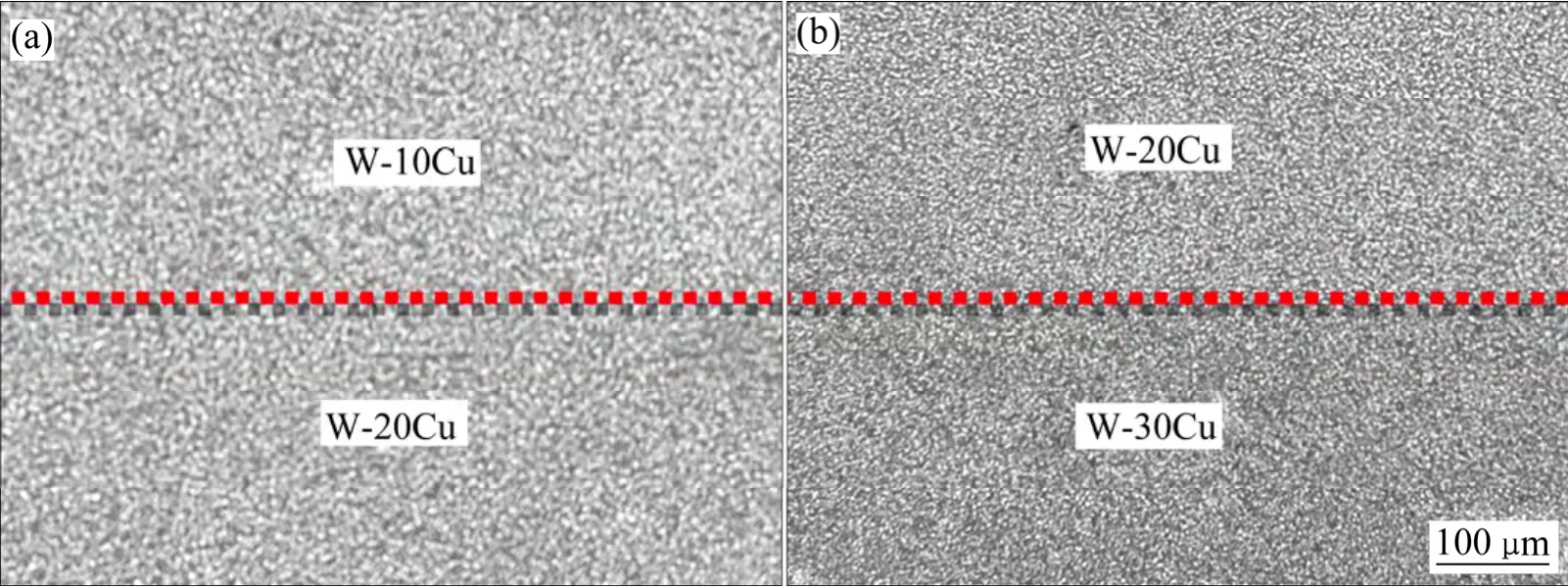

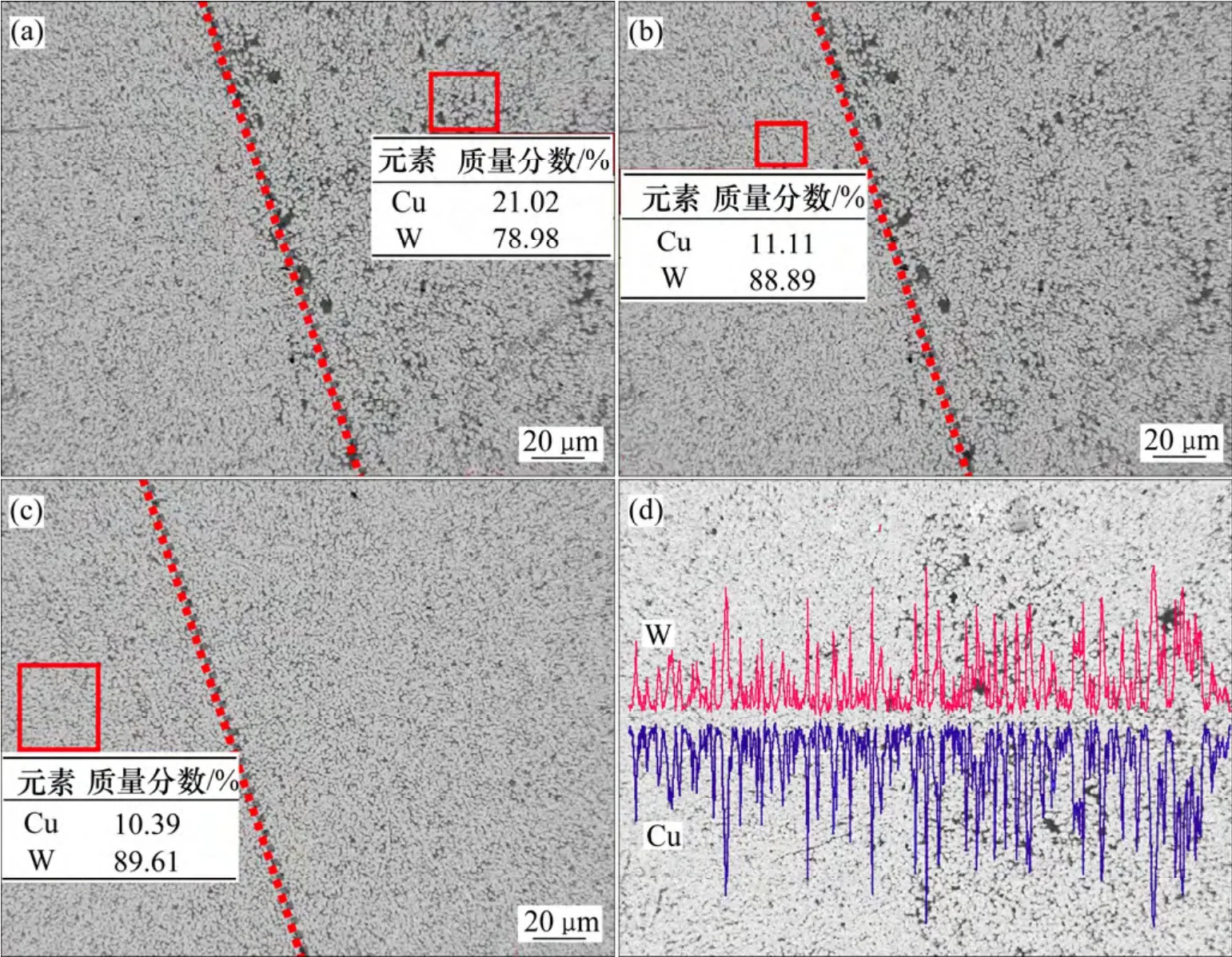

研究表明,W-Cu 梯度適配層中氣孔的存在會降低材料熱導率和涂層自身的結合強度,而且對核聚變燃料氣體的滯留有影響[20],故制備高致密、低變形的W-Cu 梯度材料有十分現實的意義。考慮到1 號樣品和4 號樣品的燒結變形情況相反,實驗采用球磨時間適中的3 號樣品進行高溫液相燒結,以降低梯度材料的燒結變形。圖4 所示為3 號樣品1 380 ℃液相燒結120 min 后的金相組織。由圖4 可知:分層鋪粉—壓制—燒結后的梯度材料接近全致密、層間結合完好,細小W 顆粒均勻分布在Cu 相形成的連續網狀結構中。進而對梯度層進行能譜分析,如圖5 所示。圖5(a),(b),(c)所示分別為設計前的W-30Cu,W-20Cu,W-10Cu 層的面掃描照片,由能譜分析可知每層成分均與原始設計存在偏差:W-30Cu 層和W-20Cu 層銅含量降低,W-10Cu 層銅含量略有增加。這是因為實驗采用1 380 ℃液相燒結,Cu 相熔化并帶動W 顆粒流動,三層梯度材料隨著Cu 相的黏性流動而完整的結合在一起。同時,液相燒結過程中,梯度材料表面的Cu 相有部分溢出。檢測取樣時,對梯度燒結坯進行了表面拋光處理,導致檢測結果中材料整體銅含量偏低。圖5(d)所示為W-30Cu 與W-20Cu 界面附近的線掃描。由于本研究制備的W-Cu 梯度材料,晶粒細小,二次顆粒的粒度為微米級,與能譜入射斑為同一數量級,故線掃描呈現鋸齒狀連續譜線。由圖5(d)可知:W-30Cu(右部分)白色的W 顆粒周圍包覆著較多的深色Cu 基體,對應的線掃描中Cu 譜線較密集,強度也較高。由右向左進入W-20Cu 區域,Cu 峰密集度明顯減小,W 峰密集度和強度則逐漸增加。液相Cu 流動導致的均勻化帶來了梯度材料整體的高致密和梯度成分的漸變,在實際生活中有一定應用價值。考慮到梯度成分有所偏離,后續研究中將采用縮短燒結時間、降低燒結溫度、加壓燒結等措施,對Cu 相流失問題進行控制。

圖4 梯度復合材料3 號樣品金相組織Fig.4 Microstructures of gradient material sample 3

圖5 梯度復合材料3 號樣品能譜分析Fig.5 Energy spectrum analysis of W-Cu gradient material sample 3

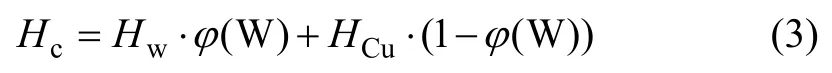

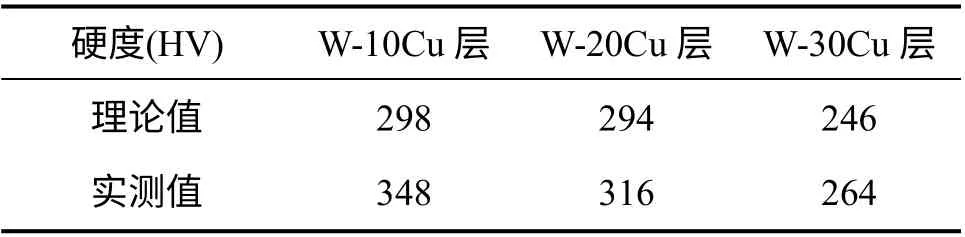

W-Cu 復合材料的硬度取決于W 的質量分數以及W 和Cu 間的結合強度,可以間接反映梯度材料的燒結狀況。對經球磨工藝的W-Cu 梯度材料3 號樣品進行顯微硬度分析,每個梯度層均取4 個硬度再求平均值,結果見表5。由表5 可知:由于Cu 質量分數的差異,3 層梯度材料沿梯度方向存在著硬度梯度,W-10Cu層硬度最大,W-10Cu 層與W-20Cu 層的硬度差小于W-20Cu 與W-30Cu 層的硬度差。這與前面的能譜分析結果一致,即W-10Cu 層與W-20Cu 層的成分差異小于W-20Cu 與W-30Cu 層的成分差異。表中的W-Cu理論硬度由下式計算得到[4]:

式中:Hc,Hw和HCu分別為W-Cu 復合材料的硬度、純W 的硬度(HV 為362)和純Cu 的硬度(HV 為44);φ(W)為W 的體積分數。此混合定律適用于雙組元、組元間無交互作用(或作用可忽略)的復合材料。W-Cu復合材料成分間固溶度較低[21],可用式(3)估算其理論硬度。對比理論值與實測結果發現,本實驗制備的三層梯度復合材料每層的硬度均大于理論硬度。這是因為梯度材料沿厚度方向成分梯度漸變,實測硬度為數組數據的平均值。同時,球磨帶來的粉末變形和加工硬化十分明顯,這導致燒結后的梯度材料顯微硬度較理論硬度普遍偏高。

表5 三層W-Cu 梯度材料顯微硬度Table 5 Micro-penetration hardness of W-Cu three layers gradient material

3 結論

1) 適當的溶膠噴霧—煅燒還原—球磨工藝可以控制W-Cu 粉末形貌、粒度,進而增加高W 含量W-Cu粉末燒結活性。球磨20 h 的W-10Cu 和W-20Cu 粉末晶粒細小、均勻,在1 380 ℃一步液相燒結120 min便基本致密化。球磨40 h 后的W-10Cu 和W-20Cu 粉末收縮率比未球磨的W-30Cu 粉末的收縮率大。

2) 球磨20 h 的溶膠-球磨W-Cu 復合粉末(3 號樣品)經過3 層鋪粉壓制,于1 380 ℃液相燒結120 min后,梯度材料接近全致密、層間結合完好。能譜分析和顯微硬度分析表明,3 層梯度材料截面成分和硬度沿梯度方向連續漸變,與原始設計存在偏移,這是液相銅均勻化、流失的結果。

[1] Barabash V, Peacock A, Fabritsiev S, et al. Materials challenges for ITER-Current status and future activities[J]. Journal of Nuclear Materials,2007,370(367):21-32.

[2] 郭雙全, 馮云彪, 燕青芝, 等. 偏濾器中鎢與異種材料的連接技術研究進展[J]. 焊接技術,2010,39(9):3-7.GUO Shuangquan, FENG Yunbiao, YAN Qingzhi, et al.Development of joining technologies on tungsten with dissimilar materials for divertor[J].Welding Technology,2010,39(9):3-7.

[3] 朱大煥, 王坤, 王先平, 等. 偏濾器第一壁W/Cu FGM 的熱應力模擬與優化設計[J]. 稀有金屬材料與工程, 2011, 40(9):1658-1661.ZHU Dahuan, WANG Kun, WANG Xianping, et al. Thermal stress simulation and optimization design for the W/Cu FGM of divertors[J].Rare Metal Materials And Engineering,2011,40(9):1658-1661.

[4] 汪峰濤, 吳玉程, 王涂根, 等.W-Cu 面對等離子體梯度熱沉材料的制備和性能[J]. 復合材料學報,2008,25(2):25-30.WANG Fengtao, WU Yucheng, WANG Tugen, et al.Fabrication and properties of the W-Cu gradient heat sink materials for plasma facing materials[J]. Acta Materiae Compositae Sinica,2008,25(2):25-30.

[5] Kitamura K, Nagata K, Shibui M,et al. Effects of interface edge configuration on residual stress in the bonded structures for a divertor application[J]. Journal of Nuclear Materials, 1998, 263:275-280.

[6] Zhou Z J, Tan J, Qu D D, et al. High heat loading performance of actively cooled W-Cu FGM-based components[J].International Journal of Minerals, Metallurgy and Materials,2011,18(4):467-471.

[7] 范景蓮, 劉濤, 朱松, 等.W-Cu 復合材料制備新技術與發展前景[J]. 硬質合金,2011,28(1):56-65.FAN Jinglian, LIU Tao, ZHU Song, et al. New processing technology and prospective application of high performance W-Cu composites[J].Cemented Carbide,2011,28(1):56-65.

[8] Ling Y H,Li J T,Zhou Z J,et al.Fabrication and microstructure of W/Cu functionally graded material[J]. Journal of University of Science and Technology Beijing,2001,8(3):198-202.

[9] Zhang F B, Wang Z D, Cai H P, et al. The Characterization of W-Cu Composite Coating Prepared by Double-Glow Discharge[J]. Rare Metal Materials and Engineering, 2012,41(S1):323-326.

[10] 劉秋香, 謝仕芳, 陸德平.W-Cu 梯度熱沉材料的研究進展[J].江西科學,2012,30(4):499-502.LIU Qiuxiang, XIE Shifang, LU Deping. Research progress of tungsten/copper heat-sink gradient materials[J]. Jiangxi Science,2012,30(4):499-502.

[11] Zhou Z J, Song S X, Du J, et al. Performance of W-Cu FGM based plasma facing components under high heat load test[J].Journal of Nuclear Materials,2007,365(363):1309-1314.

[12] Pintsuk G, Brunings S E, Doring J E, et al. Development of W/Cu functionally graded materials[J]. Fusion Engineering and Design,2003,68(66):237-240.

[13] 范景蓮, 劉濤, 成會朝. 一種超細鎢銅復合粉末的制備方法:CN1846908[P].2005-04-14.FAN Jinglian, LIU Tao, CHENG Huichao. A way to manufacture super fine W-Cu powder: CN1846908[P].2005-04-14.

[14] 范景蓮, 朱松, 劉濤, 等. 超細/納米W-20Cu 復合粉末的液相燒結機制[J]. 中國有色金屬學報,2011,21(7):1587-1593.FAN Jinglian, ZHU Song, LIU Tao, et al. Mechanism of ultrafine/nano W-20Cu composite powder during liquid sintering[J]. The Chinese Journal of Nonferrous Metals, 2011,21(7):1587-1593.

[15] Fan J L, Liu T, Zhu S, et al. Synthesis of ultrafine/nanocrystalline W-(30-50)Cu composite powders and microstructure characteristics of the sintered alloys[J]. Int Journal of Refractory Metals and Hard Materials, 2012(30):33-37.

[16] 劉濤, 范景蓮, 田家敏, 等. 超細/納米W-10%Cu 復合粉末制備與燒結工藝[J]. 中南大學學報(自然科學版), 2009, 40(5):1235-1239.LIU Tao, FAN Jinglian, TIAN Jiamin, et al. Synthesis and sintering of ultra-fine/nanometer W-10%Cu composite powder[J]. Journal of Central South University (Science and Technology),2009,40(5):1235-1239.

[17] 劉彬彬, 謝建新.W-Cu 梯度功能材料的設計、制備與評價[J].粉末冶金材料科學與工程,2012,15(5):413-420.LI Binbin, XIE Jianxin. Design, fabrication and evaluation of W-Cu functionally graded materials[J]. Materials Science and Engineering of Powder Metallurgy,2012,15(5):413-420.

[18] Johnson J L, Brezovsky J J, German R M. Effect of liquid content on distortion and rearrangement densification of liquid-phase-sintered W-Cu[J]. Metallurgical and Materials Transactions A,2005,36(6):1557-1565.

[19] 田穎, 李運剛, 焦陽. 超細W-Cu 復合粉末的制備現狀[J]. 粉末冶金技術,2011,29(4):296-299.TIAN Ying, LI Yungang, JIAO Yang. Current situation of ultrafine W-Cu composite powders preparation[J]. Powder Metallurgy Technology,2011,29(4):296-299.

[20] 種法力. 適配層對鎢銅第一壁材料熱負荷性能的影響[J]. 特種鑄造及有色合金,2010,30(12):1096-1098.ZHONG Fali. Effects of different compliant layers on the heat performance of W/Cu PFC (plasma facing component)[J].Special Casting&Nonferrous Alloys,2010,30(12):1096-1098.

[21] 范景蓮, 劉濤, 田家敏, 等. 噴霧干燥-氫還原制備W-50Cu納米復合粉末過程中的相轉變[J]. 稀有金屬材料與工程,2008,37(11):1919-1923.FAN Jinglian, LIU Tao, TIAN Jiamin, et al. Phase transformation during synthesis of W-50Cu nanocomposite powder by spray-drying and hydrogen reduction process[J].Rare Metal Materials and Engineering,2008,37(11):1919-1923.