小嶺子磁選尾礦回收處理工藝研究

趙通林,陳中航,陳廣振

(遼寧科技大學礦業工程學院,遼寧 鞍山 114051)

小嶺子鐵礦為前震旦紀沉積變質型磁鐵石英巖和赤鐵石英巖礦床。該礦區原是鞍鋼礦山公司的后備礦山。為了開發利用小嶺子鐵礦,20世紀70年代原冶金部曾組織全國有關科研院所進行技術攻關,但因當時的試驗指標過低而被迫放棄。由此可得出結論:小嶺子鐵礦屬難選礦。毫無疑問,作為難選礦的廢棄尾礦就更難選。同時,考慮到外銷鐵精粉的價格和高爐冶煉成本等因素,要求尾礦再選最終精礦品位不低于65%。目前國內外可選性較好的磁鐵礦,其尾礦再選最終精礦品位也都在64%以下。所以,要達到精礦品位不低于65%的指標,必須在技術上有所突破,在工藝上有所創新。

為了充分合理開發利用小之嶺子鐵礦資源,公司擬對尾礦庫現儲存的尾礦和生產排放的尾礦集中加工。尾礦庫現儲存尾礦約129萬t,生產中每小時排放的尾礦為300t。尾礦庫存儲的尾礦按100t/h輸入尾礦加工廠,則尾礦加工廠每小時處理尾礦總量約為400t,年處理尾礦315萬t。

1 尾礦性質研究

對小嶺子鐵尾礦工藝礦物學研究表明,尾礦中有用礦物主要為磁鐵礦、假象赤鐵礦及少量的赤鐵礦,磁鐵礦具有可回收價值;脈石礦物主要是石英,部分長石礦及少量的黑云母和綠泥石。磁鐵礦與脈石礦物連生,常見赤鐵礦沿磁鐵礦的解理和裂隙中充填和交代,形成假象赤鐵礦或半假象赤鐵礦,此外還有少量脈石礦物中的細粒磁鐵礦包裹體。尾礦化學分析結果見表1和表2。

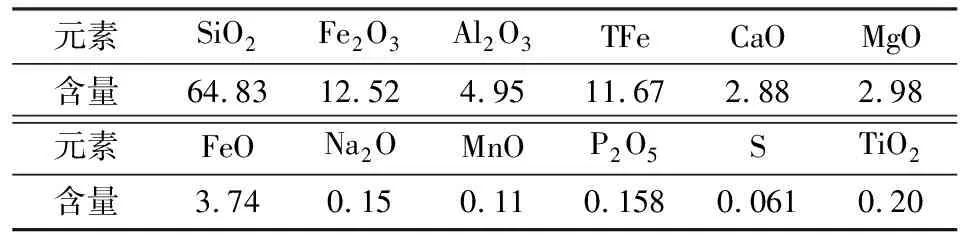

表1 一選車間尾礦化學分析結果/%

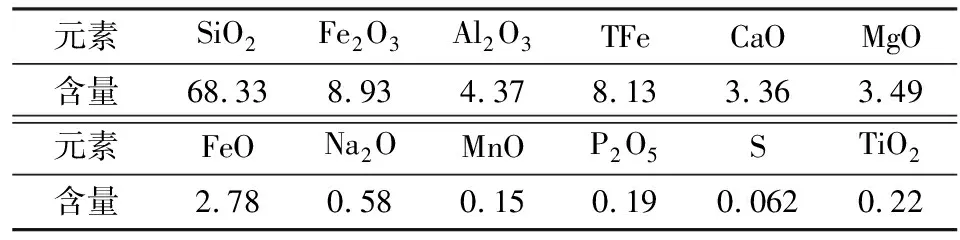

表2 二選車間尾礦化學分析結果/%

由表1和表2可知,該尾礦的主要化學成分為Fe 、Si,其他成分含量相對較低。

尾礦中還有少量赤鐵礦、褐鐵礦及黃鐵礦等非磁性礦物;磁鐵礦在礦石結構構造中,還存在充填和交代以及包裹體,這部分磁鐵礦不能回收。

尾礦粒度分析及金屬分布測定結果見表3。

表3 尾礦樣品的粒度分析及金屬分布測定結果

從表3可以看出,尾礦粒度較細。-0.074mm達到70%以上時,其金屬分布率超過70%,所以制定工藝流程時應著重細粒級尾礦的回收。

綜上所述,尾礦中的鐵礦物與脈石結晶粒度很細,磁性率偏低,可選性較差。只有在技術上創新和突破,采用新設備、新技術、新工藝,才有可能使品位11%左右的尾礦經處理后使最終精礦品位達到65%以上的技術指標。

2 尾礦回收工藝工業試驗研究

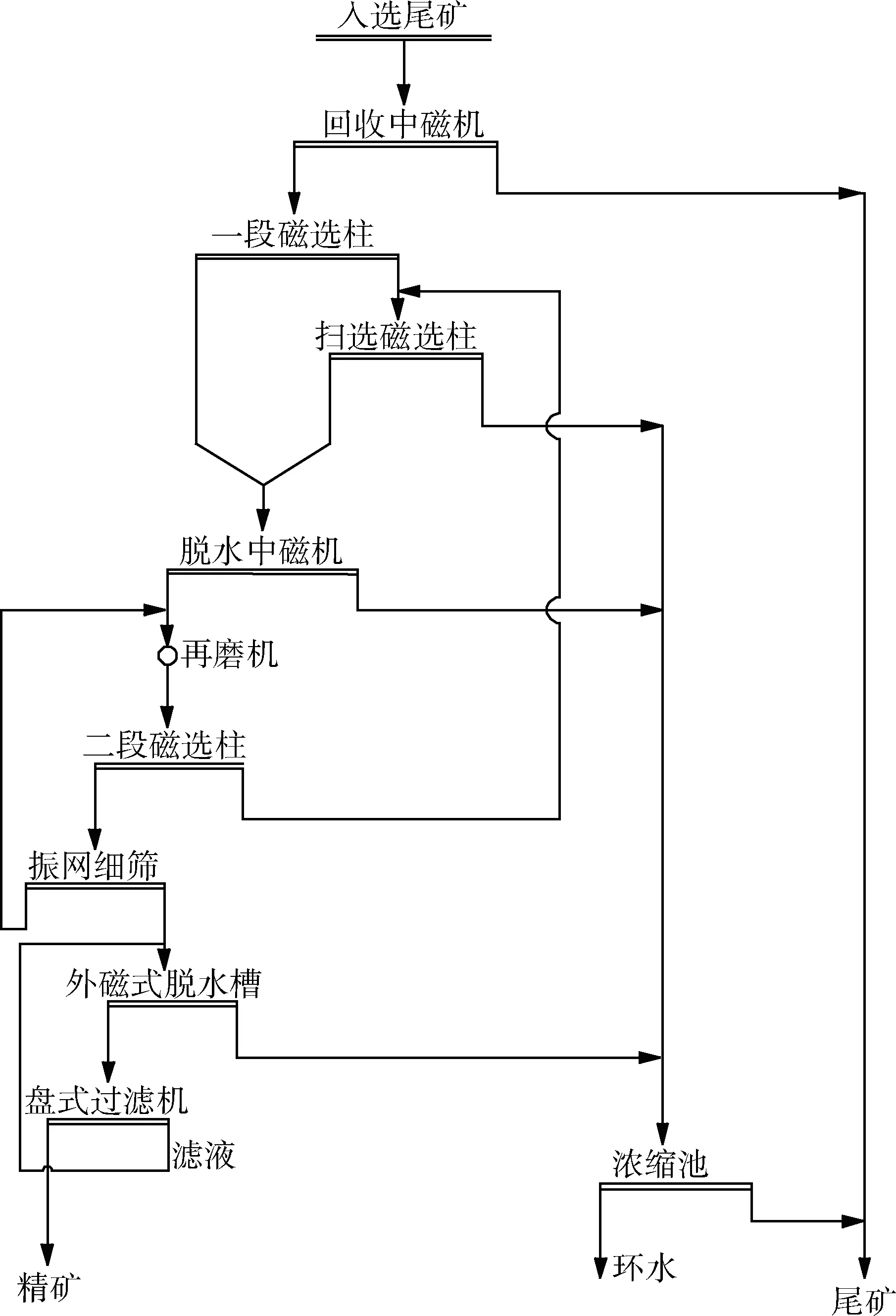

根據原礦性質及實驗室研究結果設計采用以磁選柱為主體設備的五段磁選,一次再磨,高頻振網細篩作控制分級的選別流程,工藝流程見圖1。

尾礦回收設備目前廣泛采用盤式回收機,但該設備由于場強較低,不適宜磁性率較低的尾礦。故本次設計采用了帶“漂洗”水的中磁機。工業性試驗結果表明,該設備能將尾礦品位控制在6%以下,并得到品位在35%以上的粗精礦。

一、二段精選設備采用高選擇性的磁選柱。由于小嶺子鐵礦風化嚴重,容易泥化,所以磨礦粒度不宜過細,而磁選柱能在粒度較粗的條件下,獲得高品位的精礦,并將60%以上的連生體中礦排入溢流中。這樣,不僅減少了磨礦段數,降低了選礦成本,而且避免了礦物的過磨。一段磁選柱設置在再磨之前,以免將回收磁選機粗精礦中夾雜的礦泥和細粒貧連生體排入尾礦。試驗結果表明,一段磁選柱精礦品位提升幅度在8~10個百分點左右。這是因為入選尾礦的粒度已達到-200目40%,進一步提高其品位不僅有可能而且很有必要,這不僅減少了入磨礦量,而且避免了礦泥對下部選別作業的不利影響。一段磁選柱的精礦經脫水磁選機濃縮后進入再磨機,其磨礦細度為-200目80%。經過再磨后的鐵精礦給入二段磁選柱進行精選,使其品位提高到50%以上。再磨機采用高頻振網細篩作為控制分級。一、二段磁選柱及細篩篩上的中礦一并用掃選磁選機回收后給入再磨機,并甩出合格尾礦。由于磁選柱排出了大量連生體,使鐵精礦粒度組成與含鐵礦量分布曲線產生明顯的飛躍點,所以細篩的提質幅度達到了7%。篩下精礦采用外磁式脫水槽,其提質幅度為7%,較通常的脫水槽高出5%。

在單機工業試驗中,通過對影響精礦品位和產率等指標的若干控制參數進行正交試驗后,確定了最佳控制參數。單機試驗在人工操作設備,給礦品位9.5%的條件下,實現最終精礦品位65%以上。但是在試驗中發現,給礦量、濃度、水壓、品位等均處于動態變化中,而設備不能隨外部動態條件變化自動控制調整,產品波動較大,尾礦品位偏高,使精礦質量無法保證。另外,脈動電磁場周期性變化,使溢流品位忽高忽低。鑒于設備不適宜大工業生產的現狀,技術人員對該設備進行了如下技術改造,提高設備對生產工藝流程的適應性。

1)磁系改造:采用復合電磁場,解決磁選柱溢流品位忽高忽低周期性跑礦。

區別于互聯網、電子商務領域的大數據分析,煤礦安全生產數據均具有空間屬性,煤礦安全生產只能在特定空間背景環境中展開。因此,煤礦安全生產大數據分析,需要在煤礦安全生產的特有空間環境中研發分析工具,展示分析的數據和結果。GIS“一張圖”[16-18]是煤礦安全生產大數據集成分析的理想工具。

2)主體結構及給礦方式改造:解決處理能力小,給排礦易堵塞,連接處跑冒礦等。特別是給礦方式的改造,使給入物料進入筒體后,充分分散。

3)自動控制:實現磁選柱分選全過程的自動控制,并與中央集中控制系統相連,可以隨時觀察、調整任何一臺磁選柱的工作狀況,達到精礦品位穩定,滿足大工業生產需要。

為提高磁選柱機的處理能力,并與系統其他設備匹配,工業試驗采用5臺Φ600mm磁選機。設備安裝并調試正常后,試驗系統連續運行近兩個月,工業試驗結果:在給礦品位10.5%的條件下,精礦品位66.02%,精礦產率5.93%,精礦回收率37.29%。通過對影響精礦品位和產率等指標的若干控制參數進行正交試驗后,為工藝確定了適宜的技術參數。試驗中,設備運轉正常,試驗指標穩定,達到工業試驗預期目標,同時,在工業試驗中也發現了一些問題,中礦返回再磨機礦量不易合理分布,磁選機未達到最大處理能力等。這些問題在有待在以后試驗中進一步完善。

3 工業生產應用及生產考查

由于五段磁選鐵尾礦回收處理工藝比較合理,取得了一定的經濟效益,在工業試驗基礎上,在11個系列上開始全面生產。

3.1 工業試驗結果

經流程作業考查結果表明,在給礦品位9.84%的條件下,精礦品位66.07%,精礦產率5.62%,精礦回收率36.3%。從考察結果看,五段磁選鐵尾礦回收處理工藝精礦產品的產率在工業試驗和生產考查階段均低于工業試驗階段的指標。現場考查發現,除渣篩堵塞嚴重,當刷洗篩面或敲打篩面后,篩下量明顯增加,反映出除渣篩的篩分效率在變化。這說明除渣篩的篩分效率將制約磁選柱的穩定供礦。

圖1 尾礦回收工藝流程

3.2 需要解決的問題

1)尋找解決除渣篩堵塞的途徑。

2)加強生產管理,確保再磨機的磨礦粒度和高頻振動細篩的篩片完好。

3)改善環水水質,提高精礦品位。

4 五段磁選鐵尾礦回收處理工藝流程評價

1)五段磁選鐵尾礦回收處理工藝具有工藝先進,布局合理,指標穩定的特點,解決了磁選柱-再磨選礦工藝循環量大,生產指標波動的缺陷,經工業生產實踐證明,該工藝流程是合理的。

2)所采用的核心設備-磁選柱具有獨特的復合電磁場結構,采用自動控制系統,具有操作簡單,運行穩定的特點,生產中能夠適應入選產品性質變化,充分利用了尾礦磁鐵石英礦嵌布粒度粗細不均的特點,使已單體解離的鐵礦物在進入磨礦前得到充分選別,改善了精礦粒度組成,精礦中-0.74mm粒級產率由96%以上降至80%左右,為過濾工序降低水分提供了條件,同時,極大地減少了過磨粒子。

3)該工藝流程較為簡單,選別過程自動控制,無需工人隨時調整,大幅度降低崗位工人勞動強度。必要的管理工作是保證再磨機的球荷球比、磁選柱自動控制系統的正常運行,就能保證生產順行,指標穩定。

5 結論

1)小嶺子尾礦磁性率底,為半氧化礦;鐵礦物及脈石均系微細粒嵌布。

2)五段磁選鐵尾礦回收處理工藝先進、合理,通過工業試驗和生產考查,精礦品位達到66%以上的預期指標,且精礦粒度得以改善,有利于過濾作業。

3)該工藝利用尾礦生產鐵精礦,減少了尾礦對環境的危害,又創造了良好的社會效益和經濟效益,實現了人類與環境和諧發展,推廣應用前景廣闊。