從國際機床展看電加工技術發展新動向

中國機械工程學會特種加工分會顧問 王克錫

從國際機床展看電加工技術發展新動向

中國機械工程學會特種加工分會顧問 王克錫

從近期國內外相關展會了解到,模具加工主要裝備之一的電加工機床正在沿著所謂高精度化、高品位化、高微細化、高效化及高自動化的五化方向發展。同時,作為模具加工廠,為適應市場的需求,也提出了所謂交貨期縮短化、低價格化和高附加價值化的嚴酷要求。

本文擬對相關機床展中的電火花成形加工機、線電極切割加工機、微細孔加工機及電解加工機的發展動向作一綜合性簡介,以供參考。

電火花成形加工機

1.研制了提高抬刀速度的驅動系統

實踐證明提高電極的抬刀(跳躍)速度對防止電弧放電、提高加工效率與精度是一種重要的手段。

除了已研制出的平板式直線電動機高速抬刀驅動電火花成形機之外,還提高了滾珠絲杠 功能,可實施冷卻的高速抬刀系統以及具有64位(bit)計算機控制系統的更高抬刀速度的驅動系統。

2.研制了難加工材料的擴張型電源部件

這種擴張型電源部件是作為一種選用件來應用的。主要用于導電性陶瓷、金剛石燒結體(PCD)、氮化硅燒結體(CBN)等難加工材料。對氮化硅燒結體實現了0.9mm/min的高速、高品位加工。

3.研制了旋轉分度軸

在主軸(Z軸)內部配置的高精度的旋轉分度軸(C軸),提高了微小角度進給時的分割精度。與以往相比,使得0.005°的微小進給的集成電路(IC)、封裝模具、電極位移的接插件模具以及各種螺旋齒輪、斜齒輪等工件實現了高精度加工。

4.擴大了超高精度與高精度加工機的應用范圍

由于機床制造廠能保證加工精度±2μm以內,加工深度能以1μm為單位進行追加加工(補刀加工),因此擴大了在醫療器械、照相機及發光二極管(LCD)等方面的應用范圍。

5.研制了帶有表面涂覆功能的電火花成形加工機

在同一臺機床上成形加工后,能進行表面改性(放電涂覆)加工,是以大幅度延長模具使用壽命和高功能化為目的而開發的。

6.石墨電極的擴大應用

以往石墨電極主要被用于電火花成形的粗加工(RZ=6~20μm),現在,由于石墨材質的改進,已進入了精密加工(RZ=1~3μm)的領域。據介紹,美國85%、歐洲60%的用戶使用了石墨作電極進行電火花加工。過去,日本的用戶主要使用銅材作電極,近年來也逐漸地擴大了石墨材質的應用比例。

尤其是在加工狹窄的肋或細而深的澆口方面,顯示出了很高的優越性。

7.用Rsm表面粗糙度標準評價模具表面的放電痕跡

眾所周知,以往電火花成形加工后的表面一般皆采用手工拋光方法進行光整加工。然而,像集成電路(IC)的鑄模等塑料模、封裝模,用手工拋光卻不能滿足要求,需要原封不動地使用電火花加工后的表面,因此對電火花成形加工提出了如下更加嚴格的要求。

(1)為減小加工面整體上的粗糙度分散誤差,需要得到均勻的表面粗糙度。

(2)針孔少的放電表面。

(3)采取較大的Rsm(Root Square Mean)表面粗糙度值進行評價,被稱作表面粗糙度曲線要素的平均長度值(又可稱作平方平均表面粗糙度值或實效表面粗糙度值)。

通過增大Rsm的脈沖放電加工條件,就能加工出半導體等塑料模具所要求的加工表面,從而可提高模具的離型性,延長成形的循環時間(見附表、圖1、圖2)。

新加工條件與以往加工條件之間的Rsm的對比表 (單位:μm)

圖1 Ra=0.4μm,Rsm=35μm的放電加工表面(×450倍)

圖2 Ra=1.0μm,Rsm=142μm的放電加工表面(×450倍)

線電極切割機的新機種

1.常規的線切割機床

隨著模具與零件等加工對象的發展與需求,出現了四大系列線切割機床:

(1)以超高精度模具與加工件為對象的系列:主要加工球柵組件(BGA)模具、引線框架模具(IC)及光纖金屬箍等模具。

(2)以高精度模具為加工對象的系列:主要加工精密落科膜、微細接插件模具及其電極。

(3)以通用模具為加工對象的系列:主要加工一般沖模、鋁合金擠出模、中小型塑料模及切削工具等。

(4)以大型模具為加工對象的系列:主要加工大型塑料模(殼體類)與瓷磚毛坯成形模等。

另外,還出現了臥式超精(用油作加工液)線切割機(電極絲直徑為0.15~0.1mm)和專門加工刀具的線切割機。

2.新型圓軸型直線機

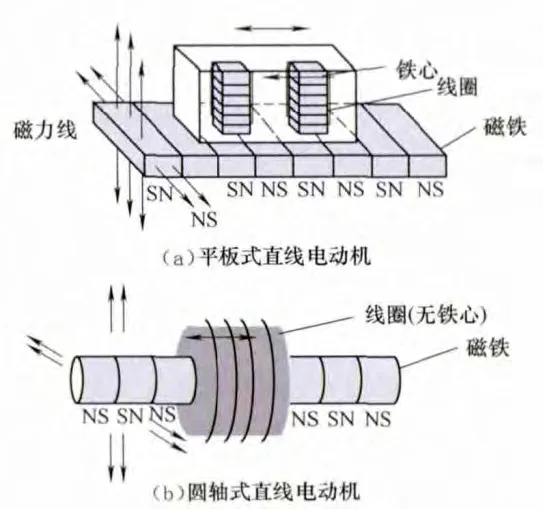

除了早期出現的平板型直線電動機驅動的線切割機之外,最近還產生了利用圓軸型的直線電動機(見圖3)。

圖3 直線電動機的結構方式

另外,中國臺灣慶鴻公司,因從日本取得了專利權,也生產出了直線電動機驅動的線電極切割機。

3.利用固定型芯(CORE HOLD)提高加工效率

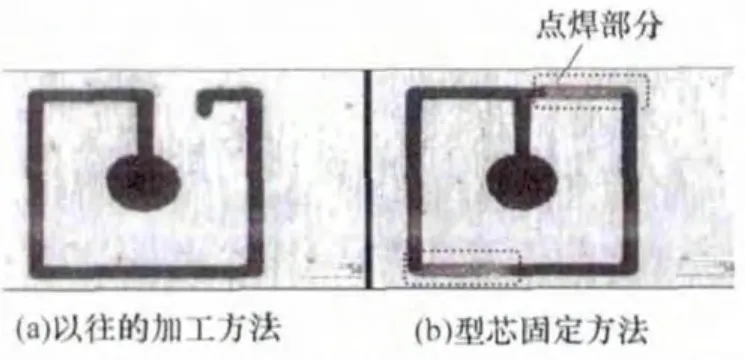

以往,在加工多型孔模具情況下,每切掉一個型芯時,皆要由操作者來協助處理這種廢料,從而增加了加工費用;最近,為解決這一問題,日本主要線切割機生產廠皆采取了能使機床邊加工、邊固定型芯的加工方法。

這是利用了控制固定型芯的加工條件與黃銅電極絲產生的熔化,使其廢料和模板之間進行重新凝固“點焊”的一種加工技術。凝固的廢料只要輕輕地敲擊一下就能予以清除。

從表5可以知道,NSP酶與還原糖之間都存在顯著(P<0.05)的相關關系,而且還原糖含量與NSP酶的三次關系的相關度很高。

此項加工技術,如同圖4所示那樣,因無需在粗加工中切掉殘余部分,只要待粗加工全部加工結束后,把所有加工經一次集中就能去除全部的加工廢料。從而大幅度縮短了加工時間。

圖4 以往的加工與型芯固定加工的對比

4.高品位加工的放電涂層(ELLCOating)

用水作加工液的線電極切割機,因被加工件的金屬在水中受到氧化還原僅應而產生離子化,容易使被加工件表面形成空隙,導致材質的缺陷。尤其在加工硬質合金材料的情況下作為粘結構的鈷遭到離子化,導致強度降低。這對作為具有高強度和各種穩定物質的硬質合金而言,便受到致命的影響。

E L涂層是在硬質合金被加工面上利用作為電極絲原料的黃銅實施放電涂層,就能使比鈷離子化傾向更小的金屬熔覆在被加工的表面上,利用該熔覆的薄膜就能限制鈷在水中的離子化。

經試驗驗證,EL涂層不僅降低了腐蝕作用,而且還延長了模具的使用壽命。

5.超微細加工電源的應用

這種超精加工電源是利用高頻數字脈沖,能較容易實現亞微米級的最佳表面質量。而且這種數字電源在X、Y行程的全領域中可使加工件照樣安裝在固定板上進行加工,無須特殊的絕緣夾具。數字電源不同于以往用的模擬電共振回路,而是采用數字控制形成新的高頻波形產生出微細能量的短脈沖放電。因此,不受放電痕跡(條紋)大小與間隙狀態所左右,能進行穩定的控制,達到最佳的表面質量。圖5所示為其表面粗糙度的加工實例,材料為硬質合金,最佳表面粗糙度值Rz=0.4μm、Ra=0.03μm。

圖5 最佳加工面實例

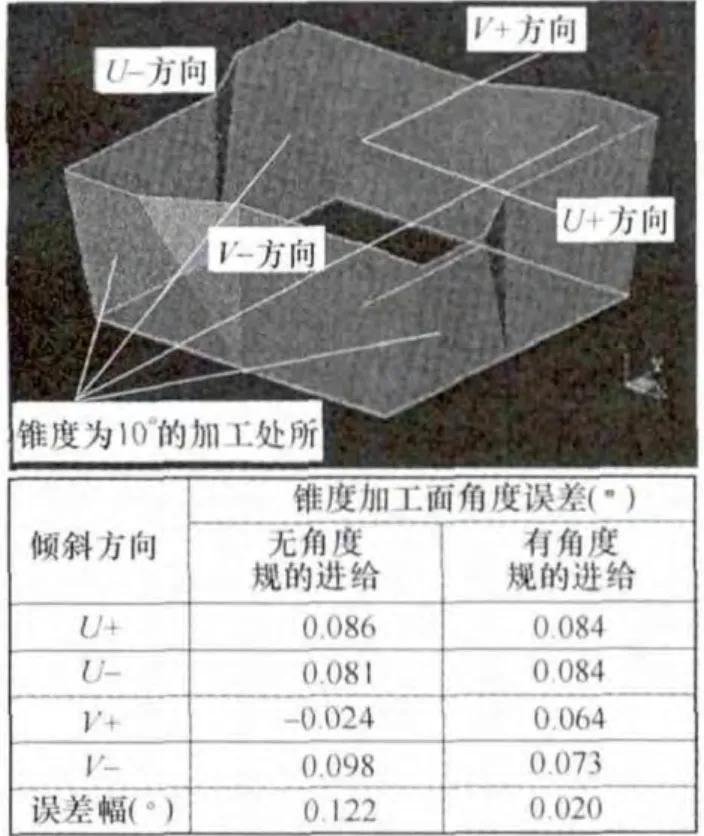

6.利用“角度規”實施高精度錐度加工

以往,在錐度加工中,為了確定其錐度則需要測量線電極一個方向的傾斜角誤差,并以此為基準來控制全方向的傾斜。若在傾斜方向存在分散誤差情況下,加工錐齒輪時,就有可能達不到充分的形狀精度或節距精度。

利用角度規對線電極的4個方向上的傾斜角誤差,即U的正負(+-)方向、V的正負(+-)方向實施測量,就可以獲得補償任意傾斜方向的角度誤差,所以能降低全周方向上的傾斜角度誤差。圖6表示在4個方向上擁有錐度加工面的場合下,對有、無角度規時,錐度加工面上的角度誤差的對比結果。由此可以了解到,由于角度規的應用,降低了傾斜方向的角度分散誤差。另外,即使要在全周上加工錐輪情況下,也能提高形狀精度、節距精度。

圖6 利用有無角度規對錐度加工面的角度誤差的對比

7.改善線切割機的超級水質裝置

該裝置已獲得2012年度“日本模具技術協會”獎,是打破了以下兩項線切割加工機常識的新技術。

(2)不堵塞過濾器。利用上、下逆轉處理及濾布過濾的方法,實現了不堵塞過濾器。

(3)效果與特點:①電極絲消耗最大可降低90%(從10m/min提高到1m/min,曾在AQ325型線切割機上實施了進給驗證)。②一次切割的加工速度可提高20%以上,在指導下通常能提高到30%~50%。③延長了離子交換樹脂的作用壽命。

8.自動退火、矯直電極絲裝置的應用

由于自動退火、校直線電極裝置的原創者(歐洲公司)的專利期已過,所以眾多的日本線切割機床制造廠家也皆使用了此類處理裝置,能使直徑0.05mm的細些進行快速、準確地插入,并縮短了電極絲的切斷時間。

另外,有的公司還開創了邊切割加工、邊實施放電涂覆的加工方法,不僅防止了加工面的腐蝕作用,同時還延長了模具的使用壽命。

電火花微細孔加工機床與加工技術的發展

近年來,隨著汽車發動機燃料噴油器、航空航天工業的氣體透平冷卻孔(擴散孔)、打印機噴嘴及醫療器件等發展的增加,研制了如下各種結構,不同類型的高速、高精度、微細的電火花加工機床。

(1)利用管子電極實施高速異形孔(擴散孔)的展成加工機床。

(2)利用壓電元件實施多軸驅動的高效率噴油嘴電火花微孔加工裝備。

(3)利用磁力軸承的高響應性實施高精度、微細孔(100μm以下)加工的電火花加工機床。

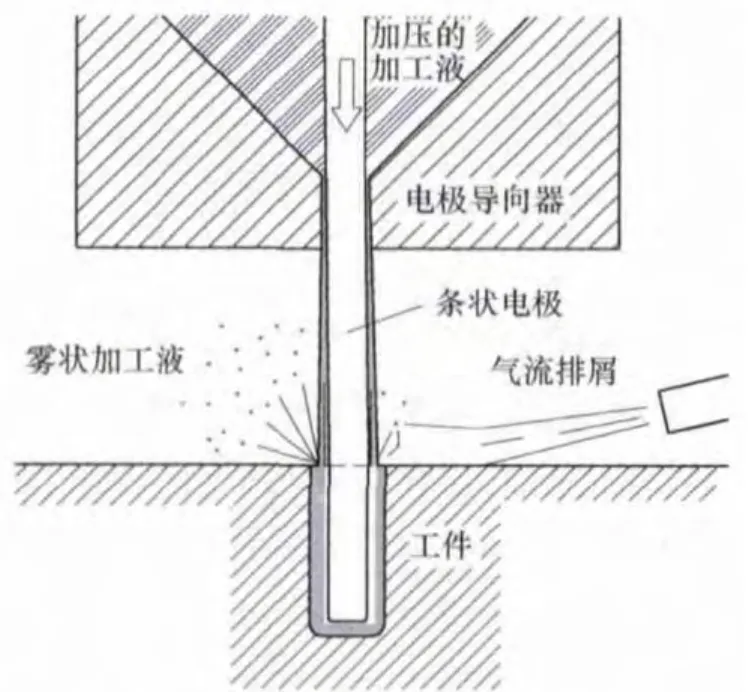

(4)日本“阿斯臺庫”公司最新研制的高速、高精度、電火花微細孔加工機床,采取了如圖7所示的,利用電極與導向器之間的間隙實施高壓噴液的獨特加工方式,當孔徑為0.01mm,板厚為0.5mm時,僅需2s即可穿透。

圖7 加工液的噴射方法

(5)日本“愛列尼庫斯”公司是世界最大的電火花微細孔加工機床專業制造廠,主要銷往美國航空航天工業。其產品具有多達十幾個(大、中、小)精密、多軸(7軸)多頭(3頭)的機種。

高品位化加工

高品位化加工,主要是指表面粗糙度、加工變質層、加工腰臌形(挖心)和拐角大小。

(1)表面粗糙度。最近,某公司利用最新的電子器件與巧妙的脈沖電路,使得線切割機第2次切割的表面粗糙度值已達到Ra=1.35μm,進而利用數字光亮加工電路(Digital.PlK.A)在微細、精密加工領域中已實現了Ra=0.02μm的超級表面粗糙度值。

(2)加工變質層。作為飛機發動機渦輪圈及其相關組件在使用石墨電極時,加工耐熱性優異的鎳基合金或鎳鉻鐵耐熱耐蝕合金(Inconel),對電火花加工后的質量檢驗極為嚴格。尤其變質層(即重凝層)的厚度被限制到數微米之內。加工速度越快變質層就越厚,最近利用最優化的放電條件,最大的變質層已降低到1.1μm。

另外,以往的電火花微孔加工機床,其加工變質層一般為50μm左右,而最新研制的機床,不僅加工速度提高一倍,還使變質層降低70%,約15μm左右(見圖8)。

(3)加工的腰鼓形(直線性)。利用新研制的“無腰鼓形”(挖心)的控制能使厚度為100mm的鋼沖頭彩照鼓量(中心部位)可減少到1/7的3μm(兩側)。

另外,據有關報道其公司在加工厚度為600mm的情況下其直線性竟達2~3μm。

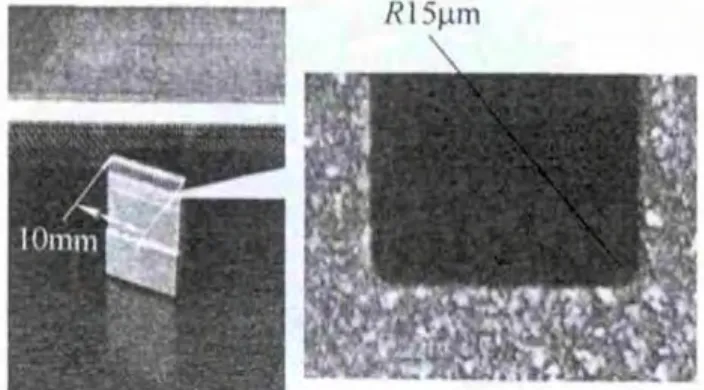

(4)成形加工的拐角R。以精密節距為代表的微細電子零件的拐角R一般為25μm左右,然而為使塑料產品的毛刺限制到最小程度,因此要求R達到10μm等級的高精度加工,如圖9所示的拐角R=15μm為電火花成形加工的實例。

圖8 變質層的比較

圖9 拐角R=15μm的加工實例

精密電解加工機床

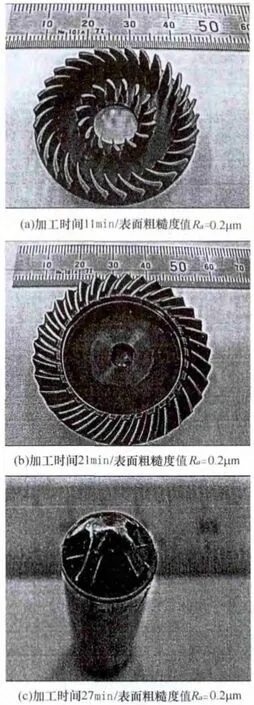

該精密電解加工機床是由法國倍姆汽車公司(BEM tech)最新研制出來的。據介紹在國際市場已售出50臺。這臺精密型電解加工機床跟過去的電解加工機床最大的不同之處:一是將加工件浸入在低濃度的電解液中,用高電壓、窄脈寬、大電流、邊搖動、邊加工;二是能使加工屑中的6價格離子控制到安全的3價,以此防止了對環境造成污染。以下為其主要的加工特點:

(1)能使加工時間大大縮短。以往,利用電火花加工或用切削加工中心需要15h的加工件,用精密電解加工僅需要15min。而且不受工件材質硬度與切削性能的影響。

圖10所示為壓縮機渦輪、螺旋齒輪等的加工樣品。

圖10 BEMtech機床電解加工樣品

(2)電極不產生損耗,用一個電極可實現量產。電火花成形加工因受電極損耗的影響,所以需要粗、半精、精密或超精的多個電極進行加工。然而BEMtech機床只用一個電極就連續加工10萬個工件,顛覆了以往的加工常識。

(3)加工表面無需進行后處理。加工表面會產生變質層或毛刺。使用約為20~50℃的加工液溫度與非接觸的加工工序(最小間隙可達到0.01mm)雖受電極表面精度的不同而異,但能實現Ra=0.03μm的加工表面。

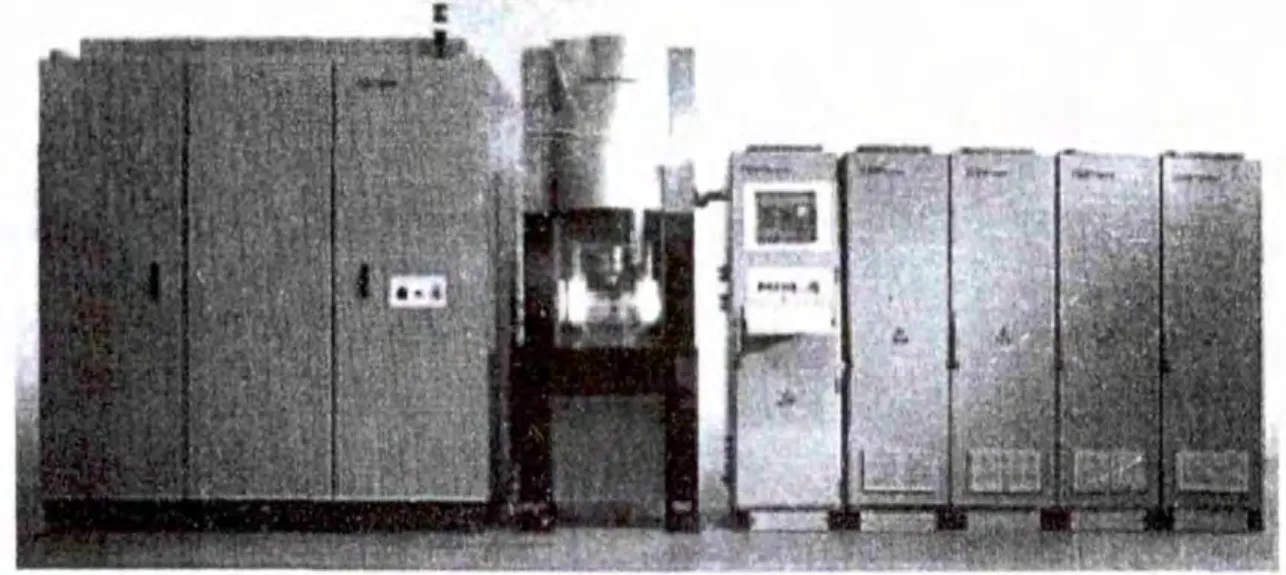

(4)優越的機械結構與驚異的超高精度加工。采用能實現高剛度的耐熱變位和振動衰減優越的花崗巖為其基體的門型結構,使得加工重復精度達到2~5μm以下。圖11所示為其機床的整體面貌。

圖11 電解加工機床全貌

20130920)