汽車曲軸振紋數字化測量方法的實踐與探索

神龍汽車有限公司(湖北 襄陽 441004)葉宗茂

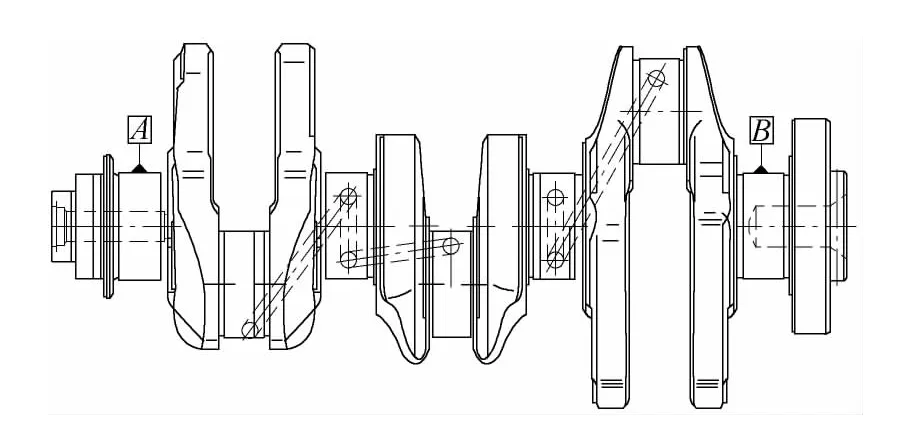

曲軸作為發動機的心臟,為了適配渦輪增壓、缸內直噴等發動機新技術,從材質到外形都發生了較大的變化,除了傳統的幾何尺寸精度保持不變外,又增添了許多新的技術要求,以軸頸的尺寸精度和形狀位置要求為例,同自然吸氣的發動機曲軸相比,曲軸產品功能圖新增了軸頸錐度及軸頸桶面度等技術要求,尤其是對曲軸振紋提出了較高的要求,振紋高度必須遵守曲線函數,且主軸頸與連桿頸振紋公差函數不同,這樣傳統的定性測量振紋的方法就無法滿足新產品的技術需要,如何在現有的檢測資源條件下,實現渦輪增壓缸內直噴曲軸軸頸的振紋高度的數字化測量,來驗證工藝方法的執行效果呢?

1.曲軸振紋技術要求簡介

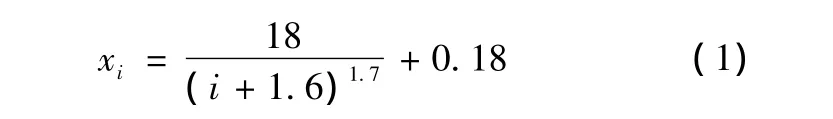

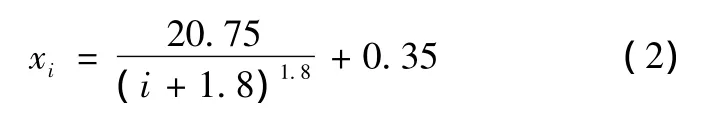

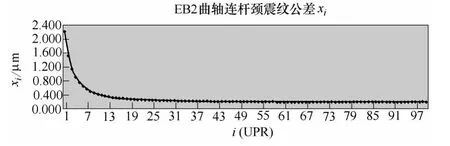

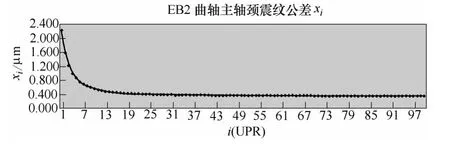

圖1為某款渦輪增壓缸內直噴發動機曲軸功能圖,功能圖上明確標注了振紋要求,具體為連桿頸振紋最大幅值不得超過曲線函數 (1),主軸頸振紋最大幅值不得超過曲線函數 (2),由函數公式 (1)計算出的公差限如圖2所示,由函數公式 (2)計算出的公差限如圖3所示。

圖1 渦輪增壓缸內直噴曲軸功能圖

連桿頸振紋公差

主軸頸振紋公差

式中,單位為μm,xi為振紋幅值,i為每周波紋數。

圖2 連桿頸振紋公差限圖

圖3 主軸頸振紋公差限圖

對曲軸振紋提出明確的技術要求,主要是為了提高曲軸的工藝性能,保證發動機的運行質量,如果軸頸的磨削振紋過大,曲軸在發動機運行過程中就會產生機械噪聲,影響駕駛的舒適性。

2.曲軸振紋的數字化測量實踐與探索

為了解決渦輪增壓缸內直噴曲軸軸頸振紋測量難題,我們做了大量的測試試驗與分析比對,最終找到了一種準確高效、方便快捷的測量方法,并實現了在一臺設備上、一次裝夾、一個測量程序一次采樣測量,多次分析的全自動CNC的數字化測量,測量一個零件僅需要5min,實現了對渦輪增壓缸內直噴曲軸產品制造工藝方法的驗證及工藝方法執行效果的驗證,可有效監控曲軸軸頸的加工過程質量,進而保證產品質量。

(1)測量設備的選擇 針對渦輪增壓缸內直噴曲軸振紋技術要求的特點,我們選擇高精度,高效率的曲軸綜合測量儀ADCOLE1100來實現振紋的數字化的測量需求。美國艾帝科測量設備有限公司的ADCOLE1100產品性能特點為:頂尖定位,立式裝夾曲軸,專用測量分析軟件,評價功能強大,分析功能完善。可測量的曲軸參數有:曲軸主軸頸和連桿徑的直徑、圓度、圓柱度、錐度、平行度、直線度、桶面度、中截面偏差、主軸頸徑向跳動、偏心、連桿徑的角向位置、曲拐半徑、對稱度、位置度、曲軸止推面、法蘭端面、鏈輪端面跳動和垂直度等等,具有振紋分析功能,并配以快速的數據處理及圖形顯示、打印等功能來滿足用戶不同曲軸測量分析的需要,該設備具有一次采樣多次分析的功能,可實現全自動CNC曲軸全尺寸測量功能;該設備主軸回轉精度 0.25μm、定位精度 1″,徑向測量精度0.5μm,分辨率0.1μm,軸向測量 Z軸的直線精度0.5μm/50mm,分辨率0.1μm,可完全滿足渦輪增壓缸內直噴曲軸振紋的測量需求。

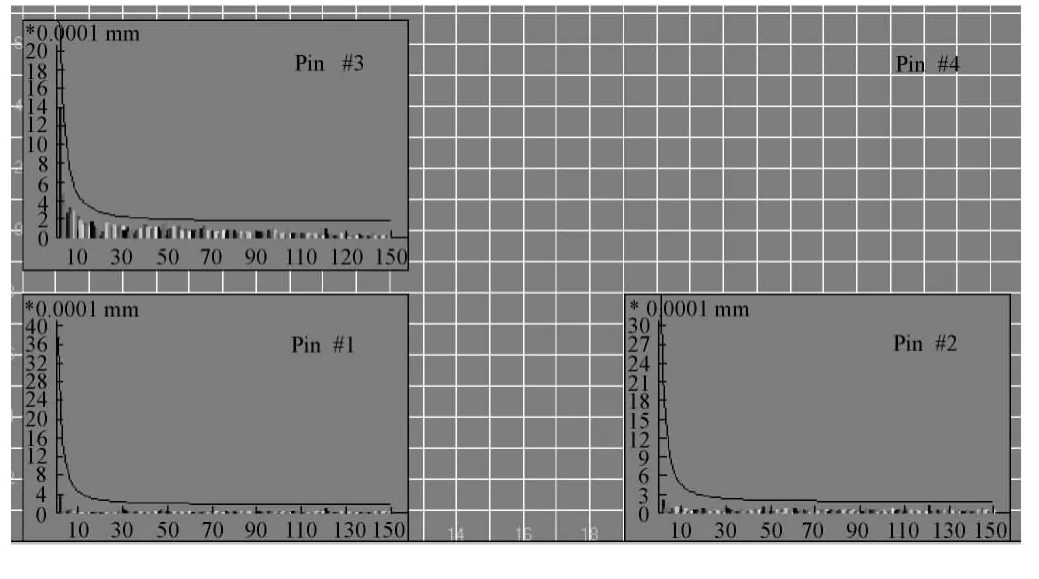

(2)主軸頸/連桿頸振紋測量分析 ADCOLE振紋分析的原理是將軸頸一周360°的實際輪廓信息分解為傅立葉 (Fourrier)函數,通過“快速傅立葉變換”運算將軸頸表面輪廓還原成一系列頻率的波形并計算每個頻率波形的振幅值,最后輸出由一系列不同頻率諧波的最大振幅組成的光譜圖,將分析出的振幅光譜圖與產品圖上定義的振紋曲線公差比較,如果測量分析的振幅光譜圖在曲線公差內,判定該零件振紋符合產品要求,如果分析的振幅光譜圖任何一條線超出了曲線公差,就判定該零件振紋不符合產品要求,零件在運轉過程有產生噪聲的風險。這一系列的分析過程均可在ADCOLE檢測設備上自動完成,并可輸出振紋分析圖形報告。

渦輪增壓缸內直噴曲軸產品功能圖上給出了不同頻率 (UPR)振紋振幅公差的計算公式,因此我們首先應該根據振幅公差計算公式計算出每個UPR的公差,建立一個主軸頸/連桿頸振紋公差文件;然后創建一個主軸頸/連桿頸振紋分析程序,將實際測量分析得到的每個UPR的最大振幅值與公差文件中的公差相比較,最后輸出主軸頸/連桿頸振紋分析圖形報告,從圖形報告上觀察實際振紋振幅是否低于公差限,若低于,則符合,否則為不符合。

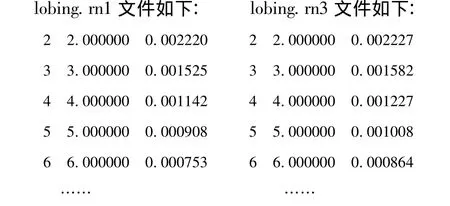

主軸頸/連桿頸振紋公差文件的建立:由于渦輪增壓缸內直噴曲軸主軸頸/連桿頸振紋振幅公差計算公式不同,因此要分別建立主軸頸和連桿頸振紋公差文件,定義建立的連桿頸振紋公差文件為 lobing.rn1,主軸頸振紋公差文件為lobing.rn3。

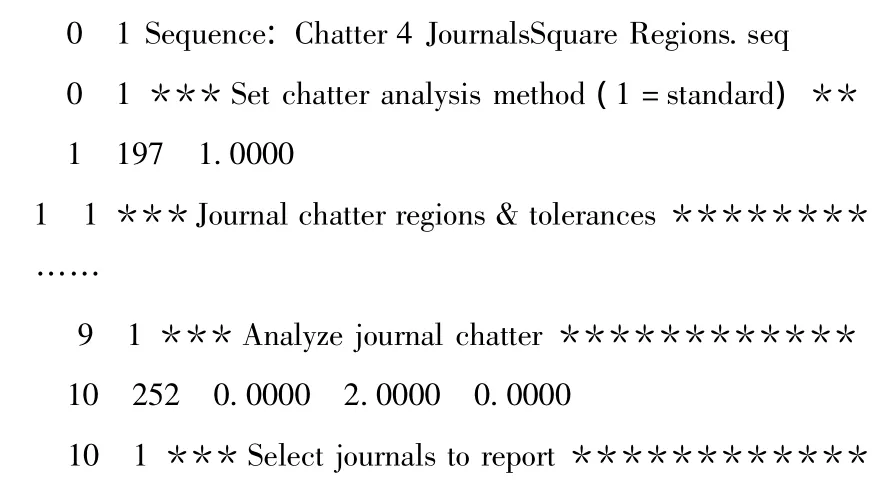

主軸頸/連桿頸振紋分析程序的建立:主軸頸/連桿頸振紋分析程序用ADCOLE的Seqbuild公用程序編制,保存到ADCOLE1100文件根目錄c:gagedata下。

主軸頸振紋分析程序名稱為Chatter4Journals SquareRegions.S01,程序清單 (節選)如下:

連桿頸振紋分析程序名稱為Chatter3Rods SquareRegions.S01,程序清單如下:

主軸頸/連桿頸振紋分析結果的輸出主軸頸/連桿頸振紋分析步驟為:先執行渦輪增壓缸內直噴曲軸零件全尺寸測量程序,得到全尺寸測量報告,再執行主軸頸振紋分析程序Chatter 4 Journals Square Regions.S01后,可得出如圖4所示的主軸頸振紋分析報告,再執行連桿頸振紋分析程序Chatter3Rods Square Regions.S01后,可得出如圖5所示的連桿頸振紋分析報告,從這些振紋報告上就很容易判斷出該零件振紋的符合性。

3.結語

隨著全球燃油資源的趨于短缺,人們對發動機動力性,經濟性和可靠性的要求越來越高。發動機制造企業正在全力以赴的提高發動機的性能,從可變氣門到渦輪增壓等最新技術被各個汽車企業不斷采用,與此同時發動機零部件的制造技術與工藝也得到了長足的發展,尤其是作為發動機心臟的曲軸,其制造工藝得到了不斷的優化和提高,增加了很多新的技術參數來提高產品的可靠性,新的技術參數的出現對檢測技術提出了更高的要求,促進了檢測技術的發展和進步,檢測技術的發展和進步又促進了制造技術的提升,兩者相輔相成,共同支撐了中國汽車工業的高速發展。

圖4 主軸頸振紋分析報告

圖5 連桿頸振紋分析報告