小兒健胃糖漿灌封工藝優化與質量控制

曾錦秀,朱劍超,張慧敏

(廣州王老吉藥業股份有限公司,廣東 廣州 510450)

?

小兒健胃糖漿灌封工藝優化與質量控制

曾錦秀,朱劍超,張慧敏

(廣州王老吉藥業股份有限公司,廣東 廣州 510450)

目的:優化小兒健胃糖漿灌封的最佳工藝,以控制其質量。方法:采用正交試驗法,以灌裝收率、破瓶率、產品合格率為考察指標,對洗瓶、烘瓶和灌裝參數進行優選。結果:最佳工藝條件為洗瓶:沖水壓力:0.3MPa,輸送速度:300瓶/min,吹瓶壓力:0.5Mpa;烘瓶:干燥溫度:205℃,輸送速度:300瓶/min、吹瓶風速:0.5m/s;灌封:灌裝速度:300瓶/min,藥液溫度:60℃;清洗:溫度:80℃,時間:30min。結論:自動灌裝機適用于小兒健胃糖漿的生產,產品質量和收率均穩定,可用于工業化生產。

小兒健胃糖漿;灌封;工藝;質量控制

小兒健胃糖漿具有健脾消食、清熱養陰的功效,主要用于脾胃陰虛所致食欲減退、消化不良的治療[1],如小兒厭食癥。方中沙參、麥冬、玉竹可滋養胃陰,山藥、稻芽、麥芽可健脾消食。 小兒健胃糖漿為糖漿劑,收錄于中華人民共和國衛生部藥品標準中藥成方制劑第10冊,標準號為WS3-B-1881-95 。在生產過程中主要以其性狀、外觀、相對密度、pH、裝量、微生物限度等質量指標,除另有規定外,一般要求糖漿劑澄清、貯存期間不得發霉、酸敗、產生其他或其他變質現象[2]。在配液工序中基本確定了藥液的性狀、外觀、相對密度、pH等質量情況,而在藥液灌封工序中主要控制產品的裝量、微生物限度、軋蓋密封性、外觀。糖漿劑的特點為含糖量高(大于45%),藥液黏稠,不能最終滅菌。藥液溫度和灌裝速度均影響裝量,生產環境、人員、藥瓶潔凈度等則影響產品的微生物限度。

隨著制藥現代化的發展,目前多采用洗-烘-灌軋自動生產聯動線灌裝小兒健胃糖漿,灌封工藝流程包括洗瓶-烘瓶-灌裝-清洗,以期在符合質量標準的前提下實現生產效益最大化。通過正交試驗摸索洗瓶、烘瓶、灌裝、清洗等工序的最優工藝參數,以實現質量合格率100%,收率95%~100%;破瓶率≤1%的目標。

在小兒健胃糖漿灌裝試驗前,水系統、空調系統、壓縮空氣系統已驗證合格,生產區域符合D級潔凈區要求,人員按照潔凈區更衣程序進行更衣,進行相關崗位操作培訓,設備已安裝、清潔完畢,并計量合格。配液工序按照工藝要求進行了配制,符合質量要求,口服液瓶、蓋經檢驗合格。

1 材料與儀器

1.1 材料

口服液體B型瓶、蓋:56 700套,小兒健胃糖漿藥液540L。

1.2 儀器

口服液洗(YQ18000/10型自動清洗機)、烘(GMS/540E型殺菌干燥機)、灌軋(YGZ-10F型口服液灌軋機)生產聯動線,由北京青云卓立精密設備有限公司生產;KG-2.5快速冷卻滅菌柜,由江蘇神農滅菌設備有限公司生產;已計量合格的量杯、潔凈容器等。

2 方法與結果

2.1 洗瓶

采用無油除濕壓縮空氣、純化水對口服液B型瓶進行間隔沖洗,3次循環水沖洗瓶內壁,1次循環水沖洗外壁,用壓縮空氣吹干水分,再用純化水沖洗瓶內壁,用壓縮空氣將瓶內的水吹干,反復兩次。用3.2μm過濾器過濾循環水,0.45μm過濾純化水,0.22μm過濾壓縮空氣。

2.1.1 要求 瓶外觀干凈,無異物,破瓶率≤0.3%。

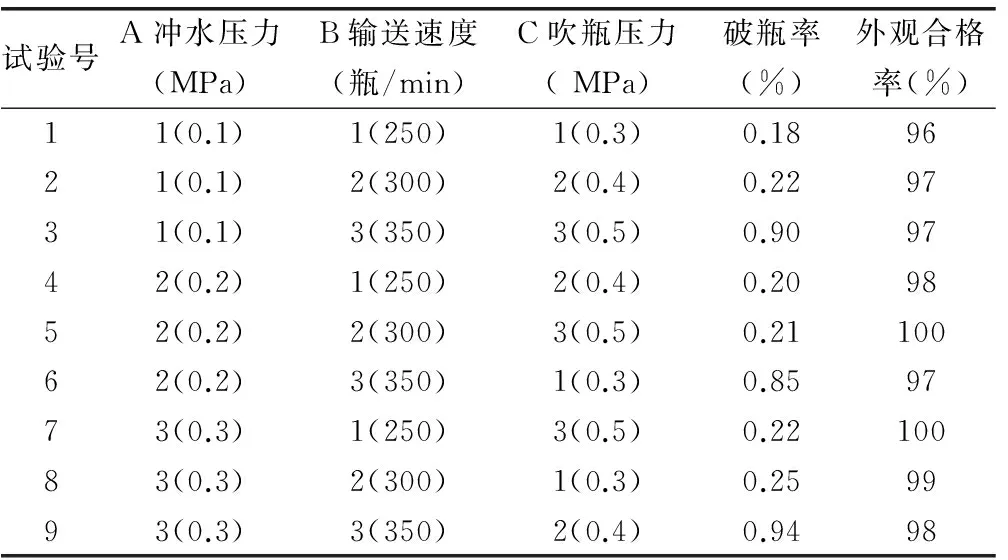

2.1.2 影響因素與水平 影響洗瓶的關鍵因素為沖水壓力、輸送速度和吹瓶壓力,本研究設計了3因素3水平的正交試驗[L9(33)],每30min抽取樣品檢查瓶清洗效果。試驗結果如表1。

表1 洗瓶工序3因素3水平正交試驗[L9(33)]結果

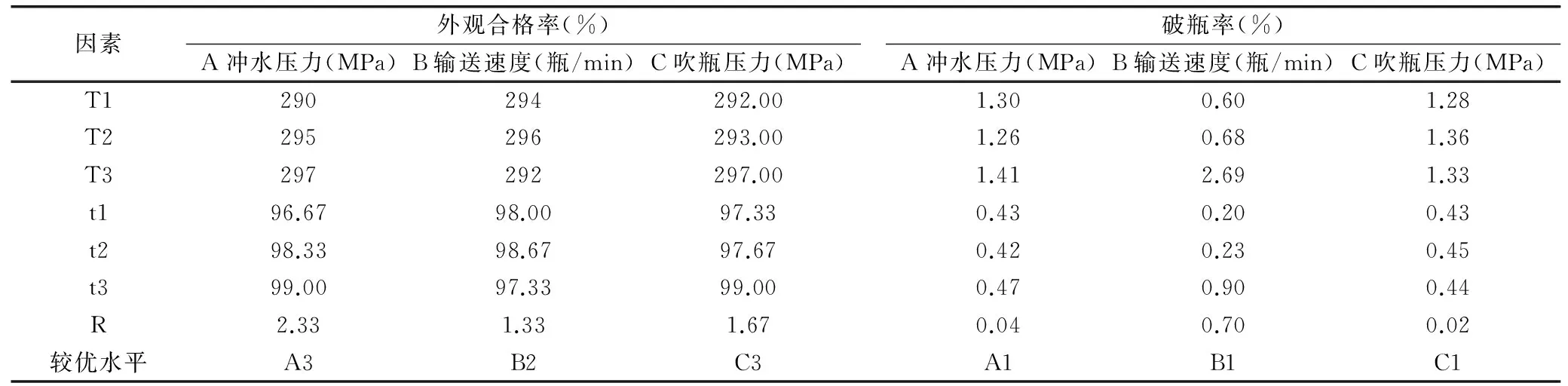

沖水壓力對外觀潔凈度影響較大,輸送速度對破瓶率影響亦較大,選擇外觀合格率為100%的參數,優選出破瓶率較低的因素水平,得出最優組合為A3B2C3,見表2。

表2 洗瓶工序3因素3水平正交試驗[L9(33)]結果分析

2.2 烘瓶

對已清洗過的灌裝瓶進行烘干和滅菌,依次通過“預熱吹干”“高溫滅菌”“冷卻輸出”處理。

2.2.1 要求 瓶體干燥、潔凈,無異物;微生物限度符合糖漿劑要求(細菌≤10cfu/mL,霉菌及酵母菌≤10cfu/mL;大腸埃希菌:每10mL不得檢出;活螨:不得檢出;破瓶率≤0.3%)。

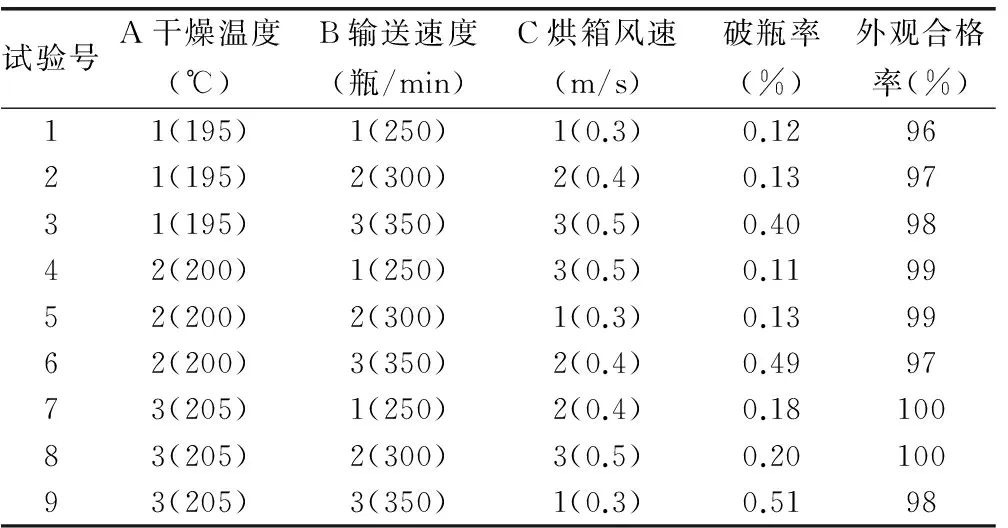

2.2.2 關鍵因素 以干燥溫度、輸送速度、吹瓶風速為考察指標,設計了3因素3水平的正交試驗[L9(33)],每30min抽取瓶檢查干燥效果,每60min抽取樣品檢測微生物限度。通過直觀分析,灌裝瓶的外觀合格率必須為100%,考慮生產效率,選擇參數組合為A3B2C3,結果如表3。

表3 烘瓶工序3因素3水平正交試驗[L9(33)]結果

注:設定溫度為205℃,實際運行溫度為195~210℃。

2.3 灌封

通過灌藥泵(不銹鋼容積泵)將已配制的小兒健胃糖漿分裝在10mL的口服液瓶中,每轉一圈灌裝12瓶,灌裝泵為316L不銹鋼,對藥液無污染。

2.3.1 要求 裝量符合要求(10~10.5mL),每30min檢測1次;軋蓋緊密、無變形,合格率≥99.5%;微生物限度符合要求(細菌≤10cfu/mL;霉菌及酵母菌≤10cfu/mL;大腸埃希菌:每10mL不得檢出;活螨:不得檢出);收率符合要求(95%~100%),破瓶率≤1%。

2.3.2 灌封控制 調節裝量機構:通過藥量總調手柄,可同時增加12支灌藥泵的裝量,通過微調手柄實現單支灌藥泵的裝量。通過往復活塞運動,吸入和排出藥液,通過灌藥針灌入B型瓶中,實現無瓶止灌和針管無滴液。

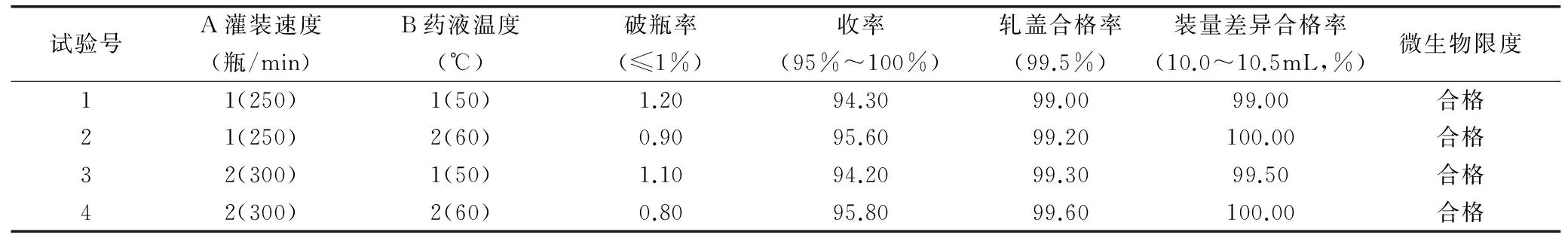

灌裝速度和藥液溫度(黏度)影響灌封時間。本研究設計了全面試驗,每30min連續抽取12瓶檢查裝量差異,結果顯示平均裝量應控制為10.2mL。通過直觀分析,灌裝速度為300瓶/min,藥液溫度為60℃,收率和軋蓋合格率符合預期目標,生產方式比較經濟,見表4。

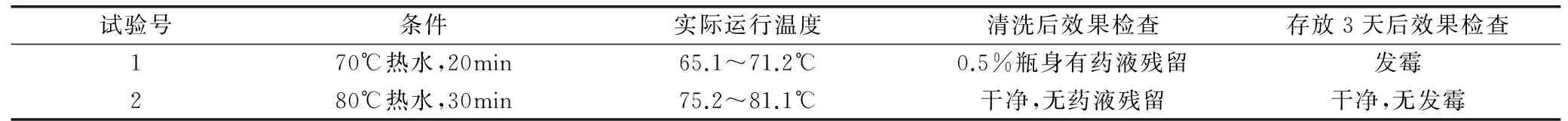

2.4 清洗

在灌裝過程中會發生爆瓶情況,因糖漿比較粘稠,被藥液噴灑的瓶子用冷水難以沖洗干凈,若不清洗,在貯存期間易長霉,影響產品質量。因此,在灌裝結束后,利用滅菌柜的清洗功能采用熱水對其進行沖洗,沖洗后抽查清洗效果,存放3天后再抽查,要求瓶身、蓋表面干凈、無藥液殘留、無發霉現象。在滅菌柜設置80℃熱水,30min清洗程序對已灌封的小兒健胃糖漿進行沖洗,產品外觀符合要求,見表5。

表4 灌裝工序2因素2水平全面試驗結果

表5 清洗條件試驗結果

3 最優工藝驗證

按照所選取的最佳參數進行了3批試產,具體實驗結果見表6。通過試驗,使用洗、烘、灌軋自動生產線灌封的小兒健胃糖漿產品質量可靠、安全,收率、破瓶率均符合預定目標。最終確定小兒健胃糖漿灌裝過程中洗瓶、烘瓶、灌裝、清洗等工序最佳參數具體為:洗瓶:沖水壓力:0.3MPa,輸送速度:300瓶/min,吹瓶壓力:0.5MPa;烘瓶:干燥溫度:205℃,輸送速度:300瓶/min,吹瓶風速:0.5m/s;灌封:灌裝速度:300瓶/min,藥液溫度:60℃;清洗:溫度:80℃,時間:30min。

表6 優選參數試產3批結果

4 討論

使用洗、烘、灌軋自動生產線灌封的小兒健胃糖漿產品質量和收率均穩定,設備的破瓶率符合要求。在灌封過程中由于裝量調節由機械調節,壓力參數沒有數顯,所以生產操作過程中應安排一人觀察和檢查藥液裝量,QA每2h抽樣檢測1次裝量,以保證產品的裝量。

綜上所述,自動灌裝機適用于小兒健胃糖漿的生產,產品質量和收率均穩定,可用于工業化生產。

[1] 中國人民共和國衛生部藥典委員會.中華人民共和國衛生部藥品標準:中藥成方制劑第10冊[M].北京:人民衛生出版社,1995:11.

[2] 國家藥典委員會.中華人民共和國藥典[M].一部.北京:中國醫藥科技出版社,2010:附錄8.

(責任編輯:尹晨茹)

2014-05-27

曾錦秀(1974-),女,廣州王老吉藥業股份有限公司制藥工程師,研究方向為生產管理。

TN405;R954

A

1673-2197(2014)18-0017-02