ANSYS在橋梁檢修車結構設計中的應用

王春芳 孔 旭

(武橋重工集團股份有限公司,湖北 武漢430065)

0 前言

橋梁檢修車是橋梁檢查維護的一種專用設備,能夠快速、便捷、安全地將橋梁檢修維護人員送達指定的作業位置。其主體結構采用桁架式結構,而隨橋梁結構的多樣化及對檢修車多功能的要求,檢修車結構也逐漸變得復雜。

復雜的結構對結構強度計算帶了帶來了不便,ANSYS有限元分析方法在結構的靜力學分析中應用十分廣泛,對于用細長桿件型材制成的桁架結構,通常采用梁單元模擬分析;對于局部加強的筋板通常采用殼單元進行模擬。采用ANSYS有限元的分析方法能夠快速地計算結構各部分受力情況,及時發現設計中應力集中的位置并迅速進行修改,從而提高設計效率。

1 一種橋梁檢查車

1.1 檢查車主體結構

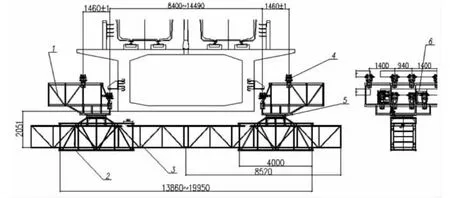

如圖1所示,根據橋梁結構及對檢修功能的要求設計了圖示結構橋梁檢修車。其主要由上桁架,下桁架,伸縮桁架及走行系統等組成。走行系統布置在上桁架上;上下桁架通過回轉支撐連接;通過下桁架上布置的滾輪,伸縮桁架可在下桁架內做伸縮運動。橋梁為變截面預應力混凝土梁結構,沿橋梁縱向布置有軌道,檢修車走行系統在軌道上走行,將橋梁檢修維護作業人員送到橋梁各個待檢修維護的位置。檢修車在連續變截面梁跨中運行時,下部伸縮桁架根據梁截面變化在一定范圍內伸縮運動;檢修車通過橋墩時,中間伸縮桁架可斷開,兩邊小車可獨立走行,使小車能夠順利通過橋墩;兩側小車各自通過橋墩后,兩側小車又連為一體,協同作業。

小車主體結構采用標準型材制成的桁架結構。上桁架主弦桿采用120×80×6矩形管,腹桿件采用70×70×5方形管;下桁架主弦桿采用70×70×5方形管,腹桿采用50×50×5方形管;伸縮桁架主弦桿采用50×50×5方形管,腹桿采用40×40×4方形管。主體結構材料采用Q235B。

圖1 一種橋梁檢修車

1.2 檢修車工作載荷說明

檢修車電氣系統重量約為2噸,對稱布置在左右兩邊上桁架上,另外根據檢查車工作時要求檢修車伸縮桁架上必須能夠承載180kg/m的線載荷。

2ANSYS分析

2.1 梁單元及殼單元

ANSYS梁單元是三維結構的一維理想化單元。ANSYS中具有多種梁單元,其中BEAM188單元是一個二節點的三維線性梁,每個節點具有6或7個自由度,即分別是x軸、y軸、z軸方向位移及繞x軸、繞y軸、繞z軸旋轉的自由度,另外當KEYOPT(1)=1時增加一個橫截面的翹曲自由度。

殼單元用來模擬薄壁類結構,其中SHELL63單元既具有彎曲能力又具有膜力,即可以承受平面內載荷及承受法向載荷。SHELL63單元的每個節點有6個自由度,即分別是x軸、y軸、z軸方向位移及繞x軸、繞y軸、繞z軸旋轉的自由度。

2.2 檢修車主體結構有限元分析

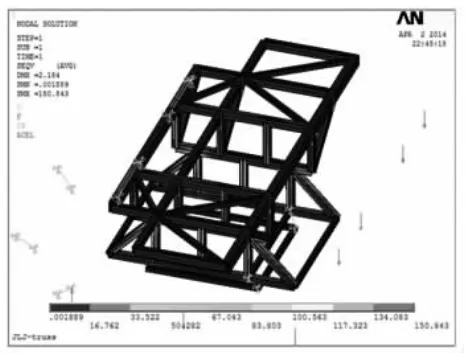

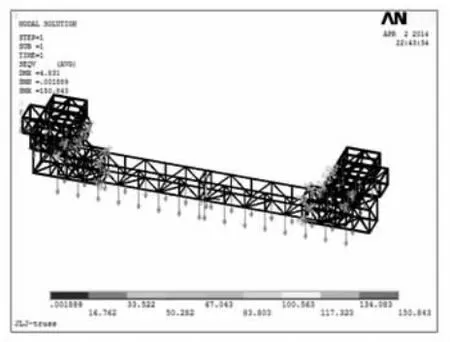

檢修車主體結構采用桁架式結構,桁架結構各桿件主要受拉力或受壓力作用,可采用BEAM188單元進行模擬;局部加強筋板則可以采用SHELL63模擬;由于伸縮桁架通過滾輪與下桁架連接,因此采用耦合的處理方法連接下桁架與伸縮桁架,耦合下桁架與伸縮桁架上各位置接近的節點,可將作用于伸縮桁架上力傳遞給下桁架。根據檢修車結構采用節點方式建立檢修車主體結構的ANSYS計算模型,選取伸縮桁架伸縮至最長位置(即檢修車運行至梁截面最寬位置)作為最不利工況進行強度計算。根據工作要求施加載荷,約束上桁架與走行系統連接的節點,計算獲得其應力云圖如圖2所示,圖3顯示了此工況下檢修車結構最大應力所在位置。由于結構所選材料為Q235B,則結構安全系數為:S=235/150.8=1.56。

圖3 檢修車局部結構應力云圖

圖2 檢修車整體結構應力云圖

因此,檢修車主體結構強度滿足要求,但從應力云圖可以看出,檢修車結構大多位置應力較小,僅在上下桁架連接部位應力較大。為此,對上下桁架之間,桁架結構發生較大變化處進行局部補強,增加筋板。

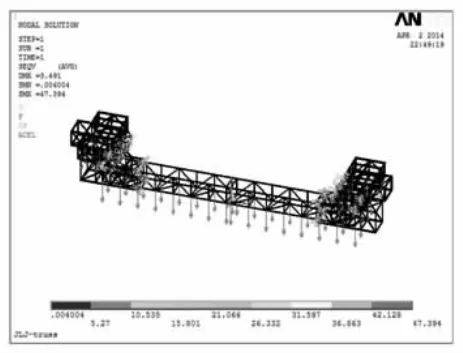

補強后,重新計算得應力云圖如圖4所示,最大應力從150.843MPa減小到了47.394MPa,主體結構受力明顯減小。圖5是上下桁架連接部位增加筋板后的應力云圖,從圖中可以看出此處局部應力明顯減小。因此,修改后的結構使原結構應力集中的情況得到改善,結構設計更為合理。

圖4 局部加強后整體結構應力云圖

圖5 局部加強后局部結構應力云圖

3 結束語

ANSYS有限元分析方法能夠快速并全面分析整個結構受力情況,并能夠查看局部受力情況,以便在設計過程中及時對局部受力較大位置進行加強。ANSYS分析方法能夠獲得各個局部受力情況,計算效率較高,對機械結構的優化設計有著十分重要的意義。

[1]陳洪軍,等.ANSYS在機械與化工裝備中的應用[M].北京:中國水利水電出版社,2007.

[2]張質文,虞和謙,王金諾,等.起重機設計手冊[S].北京:中國鐵道出版社,1998.

[3]械設計手冊編委會.機械設計手冊[S].北京:機械工業出版社,2004.