創新“利器”

楊芳

2014年5月24日起,海南省科協聯合東北大學、海南省機械工程學會、海南省礦業股份有限公司、海南椰樹集團有限公司、金盤電氣股份有限公司、一汽海馬汽車有限公司等給我們帶來了3期的創新方法培訓的“盛宴”。在這場“盛宴”中,各企業的科技人員用創新方法理論解決了實際中遇到的難題,也讓我們見證了創新方法的“魔力”。

我國著名創新方法(TRIZ)理論推廣應用專家、東北大學機械工程與自動化學院的趙新軍教授應邀作為這3期培訓班的主講人。這次接地氣的培訓和開放式的課程,讓參加培訓的一線科技人員了解了創新方法(TRIZ)理論的知識,應用TRIZ理論的創新工具解決實際問題的步驟、方法和應用的原理。

在這3期的創新方法培訓中,針對企業共提出的20個實際技術難題,應用TRIZ理論的分析問題解決問題的原理進行了深入細致的分析、討論和研究,共產生了65個概念解,其中有27個概念解有可能解決現在的實際問題,將被采用到實際工作中去;有22個概念解將會被進一步分析研究,確定其可行性以便決定是否在不久的將來加以應用。

通過理論的學習和有針對性地應用所學的創新原理和工具分析解決實際問題,一定程度上提高了科技人員的創新意識和創新能力,尤其是分析實際問題和解決實際問題的能力。參與課程培訓的學員從產生的可行的概念解出發,進行初步經濟效益分析可以發現:依照TRIZ理論推薦的解決方案解決了一系列的實際問題,提高了各企業的經濟效益。

以下是科技工作者利用創新方法解決問題的實際案例。

球磨機給料器在進口與出口的嚙合部S是強烈磨損區,造成給料器整體使用壽命下降,而嚙合部設計保護層是最有效的方法。如何解決這個問題?

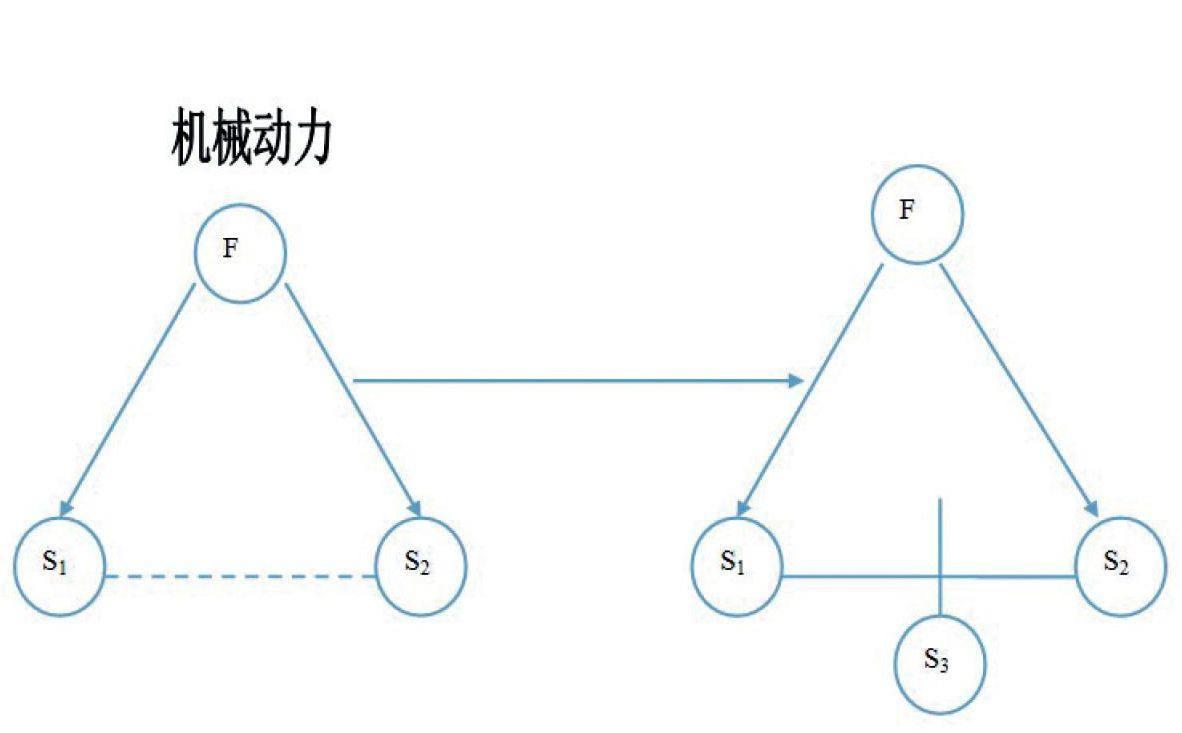

首先對給料器的功能(加鋼球與給礦石)進行物場分析,其主要磨損原因為鋼球沖擊破壞。鋼球為目標物S1,給料器為工具S2,F為機械力。給料器與鋼球既有好的作用(給料器的導向), 又有壞的作用(沖擊破壞)。為解決問題查76個標準解,提示我們:添加一修正物S3。

現采用矛盾的方法來解決問題:

1.提出問題

球磨機給料器的嚙合部S因沖擊磨損較快與其它部位的磨損情況不一樣,造成整體使用壽命下降。

2.導出問題

(1)時間:加球時既要快又要慢(生產效率有關);

(2)條件:給料器既要厚又要薄(傳動系統有關);

(3)空間:鋼球與給料器既要接觸又要不接觸(沖擊有關)。

3.分析問題

(1)因生產工藝,加球時應停產,且一次性加1噸,故加球快可以提高生產效率,慢可以減小因重量與速度產生的機械能過大產生的沖擊破壞。

(2)給料器太厚會增加成本,而且會影響球磨機傳動機構,運轉磨礦時的動態失衡會產生振動,球磨機進料端過重,使得局部應力集中發生變形或折斷等設備傷害。給料器太薄不耐用,只能按照給料器設計的標準重量,通過分析整體與部分的的關系,采用局部處理的方法。

(3)鋼球與腔體軌道直接接觸時導向性好、速度快,采用其它方式轉換為間接接觸。

4.解決方案

(1)采用自動加球機,可以解決間斷、勻速加球,避免瞬間的沖擊損壞,但成本高;

(2)降低加球點的高度和角度,能減小速度降低沖擊力,但受現有廠房環境限制,無法實施;

(3)保證給料器設計的標準重量,在嚙合部的內外加焊合適的鋼板,提高耐磨性,提高使用壽命30%,現已采用;

(4)采用微量給礦或其它介質,在鋼球與給料器腔體內形成保護層,但鋼球與礦石(強磁性礦)在腔體會互相吸附,流動慢且易堵塞,效果不好。

5.經濟效益

(1)自動加球機每臺50多萬,價格高且該設備維護成本高,使用壽命不高,現場使用不便,從諸多因素考慮,沒有選用該型設備,現在主要采用人工加球。

(2)由于廠房在加球點的空間位置狹小,無法進行整改,重新進行建筑設計,則影響生產時間和耗資大,實施可能性不大。

(3)由設計方及現場施工方操作方便,效果明顯。給料器造價約5.8萬,改進前后的使用壽命分別為60天與90天,降低了故障率,兩臺球磨機一年可節約20萬。

1. 技術問題的描述

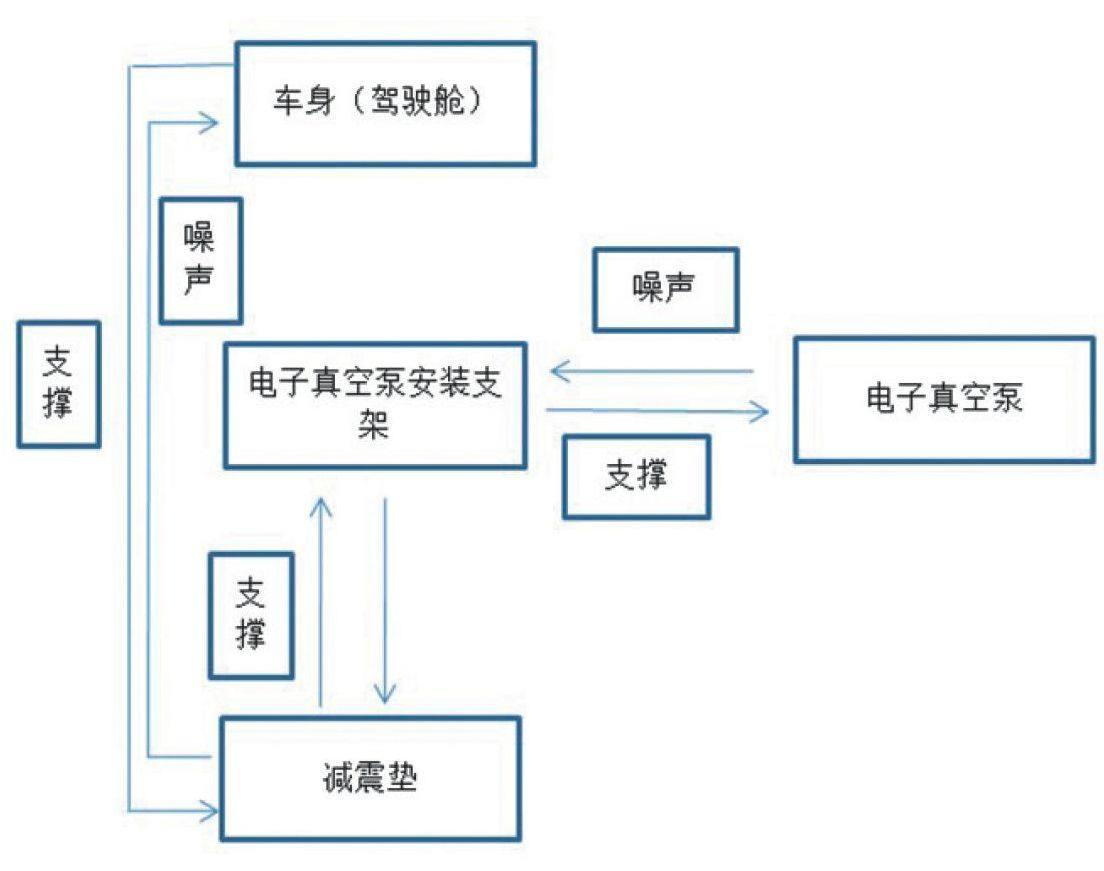

帶T發動機,在增壓時需要真空泵輔助給助力器提供負壓。由于要求在短時間內助力器達到一定的真空值,故真空泵的電機選用轉速較高的電機(約4000rad/min)。真空泵在工作時會有一定分貝的聲音,在車身駕駛艙所測聲音為30~40分貝,該分貝數不能通過評價。通過試驗確認,真空泵工作時,工作的聲音主要通過支架與車身傳播到駕駛艙。如下圖所示:

2.技術問題模型圖

3. 導出的技術矛盾

(1)支架的剛度既強又要弱;

(2)減震墊硬度既硬又要軟。

4. 分析技術矛盾

(1)支架的剛度既強又要弱,支架剛度要強才能支撐得住電子真空泵的重量,但是剛性越強傳導噪聲就越大,剛性弱能消除聲音及振動;

(2)減震墊硬度既硬又要軟,硬才能支撐住支架及電子真空泵,避免晃動過大,但硬度越高減震效果就越差。

5. 可能的解決方案

(1)在原支架下部增加一個倒三角形的支架,支撐著原來的支架,這樣增強原來的支架強度,避免其上下晃動,再選擇邵氏硬度為35度的減震墊加以消除振動。達到目標要求。

(2)采用新的結構方式:懸掛式。

該方案的電子真空泵支架的振動方向為上下方向,和車身板的板長方向一致,這樣減少了振動,再選擇邵氏硬度為35度的減震墊加以消除振動。達到目標要求。

(3)去掉電子真空泵及支架,用ESP附加的制動加壓功能代替。

6.問題的解決可能帶來的經濟效益(時間、材料、維修、成本)

(1)該方案實施時間短,只需要增加新支架的成本即可。

(2)該方案廢除原來的支架,造成原模具的浪費,同時增加新支架的成本;由于結構的復雜性,開模時間也較長。

(3)該方案由于涉及其它的系統,只能在車輛新開發階段就對ESP的附加功能進行開發,可減少成本。如ESP后期再增加該功能,費用之高得不償失。