發動機模擬式溫度控制器的數字化研究

馮雷星,王劍影,劉縱橫

(空軍駐無錫地區軍事代表室,江蘇 無錫 214063)

1 引言

某型發動機使用的模擬式溫度控制器(以下簡稱模擬溫控),是引進專利技術進行國產化的產品。由于該型產品的設計年代早,受限于當時的電子技術水平,產品結構復雜,故障率較高。其突出問題是防喘通道交流伺服電機輸出力矩不夠,經常造成執行機構卡死,引起防喘控制異常;在使用中多次出現超溫虛警故障并引起發動機切油,造成發動機溫度和轉速突降。此外,由于模擬溫控不具備數據采集、存儲和通訊功能,還存在出現故障后很難定位等問題。

為根本解決上述問題,將模擬溫控進行數字化研究成為迫切需求。本文通過研究溫度控制器的工作原理,以DSP(數字信號處理器)為核心進行數字化設計,在保證原有功能性能不變的基礎上,較好地解決了模擬溫控固有的不足,同時還增添了新的功能,提高了裝備的使用效能。

2 溫度控制器原理

溫度控制器主要實現發動機防喘控制和溫度限制。防喘控制及溫度限制系統主要由溫度控制器、防喘調節器(含交流伺服電機、位置傳感器和測速發電機)、燃油調節器(含交流伺服電機、測速發電機)、T1熱電偶、T3熱電偶、T6熱電偶、T6再調壓力開關、12級再調壓力開關、防喘故障指示燈、超溫告警指示燈和連接電纜組成[1]。

溫度控制器的信號來源主要為:①T1——發動機進口溫度;②T3——高壓壓氣機出口溫度;③T6——渦輪排氣溫度;④防喘調節器作動電機位置反饋(位置傳感器);⑤防喘調節器作動電機速度反饋(測速發電機);⑥燃油調節器作動電機速度反饋(測速發電機);⑦T6給定值開關信號。

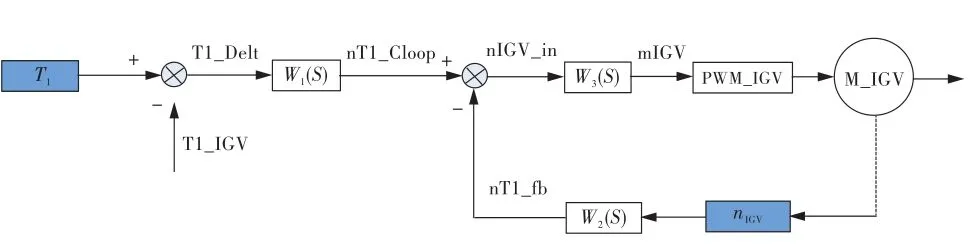

溫度控制器的防喘控制和溫度限制功能,分別由防喘控制通道(IGV)和燃油限制通道(CASC)實現。防喘控制通道的工作原理為:溫度控制器和防喘調節器共同作用,隨T1的變化修正高壓壓氣機進口導葉角度和放氣活門位置。防喘控制通道根據T1熱電偶信號與位置傳感器輸出信號進行比較,誤差信號經轉換后驅動交流伺服電機轉動,直至誤差消除。為使控制迅速穩定,控制回路中引入了測速發電機信號作為反饋。

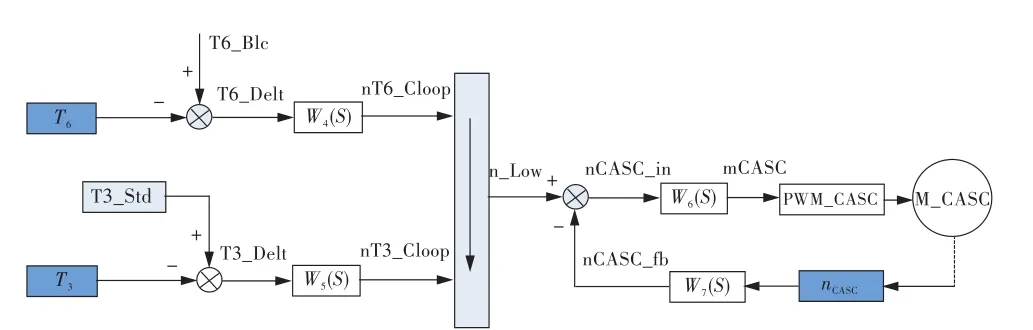

燃油限制通道的工作原理為:溫度控制器和燃油調節器共同作用,修正燃油流量調節器輸出燃油流量,防止T3、T6超溫。溫度控制器根據T3信號與預先給定值作比較,誤差信號經預處理后作為控制律的一個輸入;T6信號的處理與T3信號類似,不同的是T6有三個預先給定值,并由T6給定值開關信號進行選擇,T6信號與選擇的預先給定值的差值經預處理后作為控制律的另一個輸入,最終選擇兩個輸入中差值大的輸入控制交流伺服電機轉動,調節燃油流量輸出,使T3、T6均不超過給定值。

3 數字化設計

3.1 方案設計

數字式溫度控制放大器(以下簡稱數字溫控)按照模擬溫控的功能,利用目前國內外先進的數字電子控制技術進行設計,在解決模擬溫控不足的基礎上,增加故障檢測及處理、歷程及故障數據存儲、與地面保障設備的數據通訊等功能。

數字溫控以DSP為核心進行設計,模擬信號源經放大、濾波處理后,再經AD轉換為數字量,提供給DSP采集。開關信號經隔離、濾波處理后送入DSP的IO管腳供采集。針對模擬溫控防喘通道交流伺服電機輸出力矩不夠的問題,采用同步觸發式正弦波脈沖寬度調制(SPWM)單相交流伺服電機驅動方法,選用MOS管(場效應晶體管)替代可控硅,設計智能控制算法,保證交流伺服電機控制輸出力矩達到要求[2]。

防喘控制通道的控制采用閉環控制實現,其原理如圖1所示。圖中W1(S)、W2(S)和W3(S)均為控制函數。數字溫控采集發動機T1,與防喘調節器內伺服電機位置對應的位置傳感器輸出折算成溫度后的信號T1_IGV做偏差,經W1(S)環節計算出防喘調節器伺服電機的速度給定nT1_Cloop,并與測速發電機的轉速信號經W2(S)環節計算的修正轉速信號nT1_fb做偏差,計算結果nIGV_in根據W3(S)環節修正后,獲得伺服電機的控制信號mIGV,通過PWM(脈沖寬度調制)輸出驅動伺服電機控制防喘調節器,形成完整的閉環控制回路[3]。

圖1 防喘控制通道的閉環控制原理圖Fig.1 Principle diagram of anti-surge control

燃油限制通道的控制也采用閉環控制實現,其控制原理如圖2所示。圖中W4(S)、W5(S)、W6(S)和W7(S)均為控制函數。T6(或T3)通道根據給定的基準值T6_Blc(或 T3_Blc)與T6(或T3)信號的偏差 T6_Delt(或T3_Delt),分別經W4(S)、W5(S)環節計算出燃油流量調節器伺服電機速度給定后進行低選,低選值n_Low與測速發電機經W7(S)環節計算的修正轉速信號nCASC_fb做偏差,計算結果nCASC_in根據W6(S)環節修正后,獲得控制電機的控制信號mCASC,通過PWM輸出驅動伺服電機控制燃油調節器,形成完整的閉環控制回路。

3.2 硬件設計

圖2 燃油限制通道的閉環控制原理圖Fig.2 Principle diagram of fuel limit control

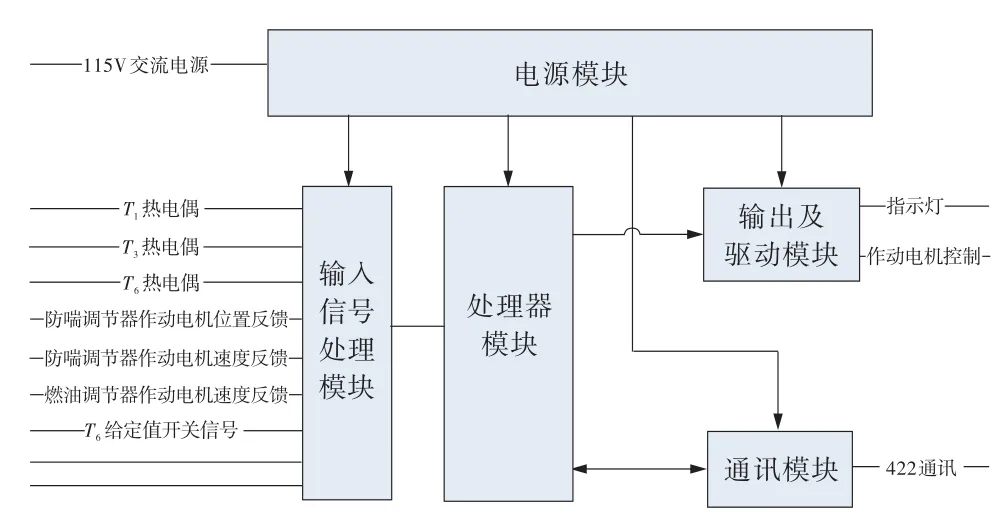

數字溫控硬件電路部分由兩塊電路板、一個變壓器、一個電源濾波器及內部電纜組成,在功能上可分為電源模塊、處理器模塊、輸入信號處理模塊、輸出及驅動模塊、通訊模塊。其原理框圖如圖3所示。

圖3 數字溫控硬件原理框圖Fig.3 Principle diagram of digital temperature controller hardware

3.2.1 電源模塊

數字溫控外部輸入的115 V/400 Hz單相交流電源經濾波器處理,保證電源特性滿足GJB 151A-1997《軍用設備和分系統電磁發射和敏感度要求》中的CE102要求。濾波后的電源通過變壓器諸多次級繞組降壓后,經整流變換成所需的各類二次直流電壓。

3.2.2 處理器模塊

處理器模塊由DSP、全程數據存儲器、通訊接口電路等組成,完成數據采集、數學運算、邏輯運算、數據存儲、定時中斷、控制輸出、通訊等任務。DSP內部集成了內存、串行通訊、輸入捕獲、模數轉換、數字I/O和PWM等功能,大幅減少了元器件的數量[4]。

3.2.3 輸入信號處理模塊

輸入信號處理模塊接收來自發動機和測試設備的各個不同類型、不同信號標準的傳感器信號,包括熱電偶信號、位置傳感器信號、測速發電機信號、交流電源信號和開關量信號,對輸入信號進行隔離、濾波、放大、整形、去抖等處理,把輸入信號調理成適合處理器模塊采集的信號,同時提供傳感器的激勵信號。

數字溫控對熱電偶信號、位置傳感器信號、測速發電機信號,采用軟件和硬件相結合的方式進行解調,簡化了硬件電路,保證了信號處理的精度和抗干擾性能。

3.2.4 輸出及驅動模塊

輸出及驅動模塊將處理器模塊輸出的信號經過轉換、緩沖或隔離處理,用以驅動交流伺服電機、提供飛機座艙的指示信號或提供地面檢測裝置。

數字溫控采用半橋驅動方式進行SPWM信號驅動,驅動電路元器件少、損耗低,內部溫升也大幅降低。驅動信號與控制信號相互隔離,大幅降低了驅動信號對其它信號的干擾。高效率、低功耗的設計方式可有效保證驅動電路的可靠性。

3.2.5 通訊模塊

通訊模塊利用DSP自帶SCI(串行接口)模塊,將信號通過高速光耦隔離后再通過電平轉換芯片與外部進行RS422通訊,實現與外部交換信息,完成調整基準值、更新控制軟件、下載歷程數據等功能。

3.3 軟件設計

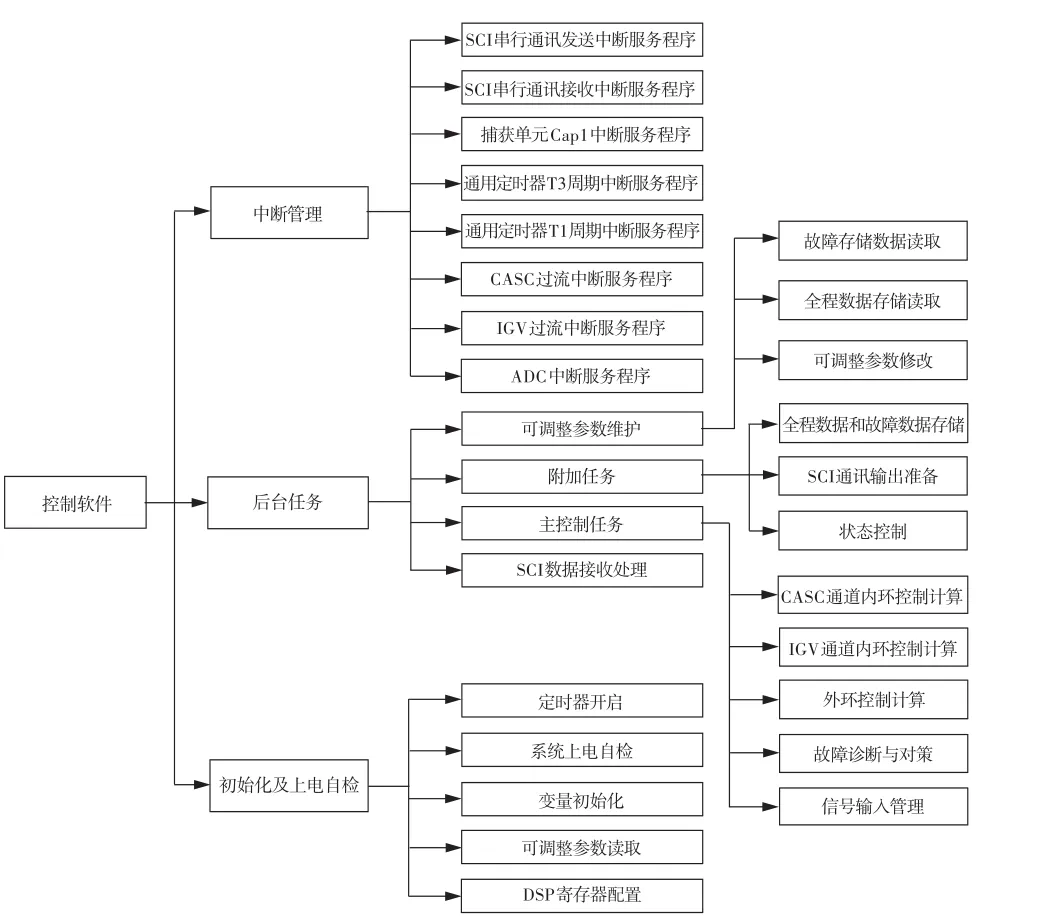

數字溫控控制軟件主要完成以下功能:①SP?WM/PWM信號調制;②T1通道和T3/T6通道邏輯控制;③輸入信號的采集及濾波;④輸出SPWM/PWM信號和開關量信號;⑤對數字溫控硬件進行檢測、對傳感器進行故障診斷并實現相應重構;⑥全程數據和故障數據存儲;⑦與外部通訊設備通訊;⑧在線基準值調整;⑨可調整參數修改。

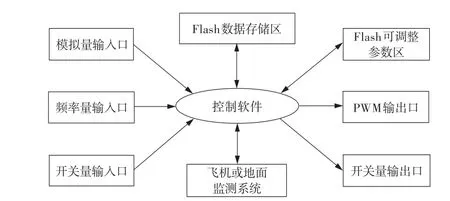

數字溫控控制軟件的外部接口如圖4所示,軟件主要功能和軟件結構關系如圖5所示[5]。

圖4 數字溫控控制軟件外部接口Fig.4 Digital temperature controller software interface

圖5 控制軟件層次結構圖Fig.5 Digital temperature controller software framework

4 結束語

采用數字化設計的溫度控制器,應用實踐表明:該產品能完成替代原模擬式溫度控制器,從根本上解決了原有產品結構復雜、可靠性低的問題;在性能上顯著提高了防喘通道交流伺服電機輸出力矩;改進了外場標定方法,標定效率提高約20%;同時增加數據存儲、讀取和故障診斷等功能,提高了發動機排故效率,具有較高的軍事、經濟效益。

[1]FWK-2模擬溫度控制放大器技術說明書[M].西安:西安航空發動機公司,1999.

[2]楊 旭.基于DSP的電機控制系統的研究及其應用[D].西安:西北工業大學,2004.

[3]朱立圣.直流電機閉環控制技術研究[D].南京:南京理工大學,2010.

[4]戴明楨.TMS320C54x DSP結構、原理及應用[M].2版.北京:北京航空航天大學出版社,2008.

[5]Texas Instruments Incorporated.TMS320C54x系列DSP指令和編程指南[M].北京:清華大學出版社,2010.