振動工況下螺栓連接自松弛機理研究

王 崴,徐 浩,馬 躍,劉海平

(空軍工程大學(xué)防空反導(dǎo)學(xué)院,西安 710051)

振動工況下螺栓連接自松弛機理研究

王 崴,徐 浩,馬 躍,劉海平

(空軍工程大學(xué)防空反導(dǎo)學(xué)院,西安 710051)

為研究振動工況下螺栓連接自松弛機理,利用ANSYS參數(shù)化語言建立考慮螺紋的三維螺栓連接有限元模型,用降溫法加載預(yù)緊力,進行螺栓連接橫向振動瞬態(tài)分析;研究橫向激勵幅值、初始預(yù)緊力、螺紋嚙合面、螺栓頭及螺母承壓面以及連接物之間結(jié)合面的摩擦因數(shù)等對螺栓連接自松弛影響。結(jié)果表明,橫向振動時完全滑移先發(fā)生于螺紋嚙合面處;橫向激勵幅值越小、初始預(yù)緊力越大、螺紋嚙合面及螺栓頭、螺母承壓面摩擦因數(shù)越大,螺栓連接自松弛越不易發(fā)生;激勵幅值一定時連接物間結(jié)合面摩擦因數(shù)對自松弛無影響,但摩擦因數(shù)越大,發(fā)生橫向振動所需剪切載荷越大。研究結(jié)果對理解螺栓連接自松弛、指導(dǎo)防松設(shè)計具有重要意義。

螺栓連接;振動;瞬態(tài)分析;預(yù)緊力;摩擦因數(shù)

振動時螺栓連接因受外界循環(huán)剪切載荷作用發(fā)生的自松弛僅次于疲勞失效[1],導(dǎo)致泄漏、受力不均造成疲勞斷裂、降低整機動態(tài)性能等不良后果,甚至造成安全事故。因此研究振動的螺栓連接自松弛具有重要意義。

對螺栓連接自松弛及防松已有研究。Junker[2]設(shè)計瓊克爾試驗機并研究螺栓連接在橫向循環(huán)載荷作用下的自松弛行為,發(fā)現(xiàn)此時螺栓連接更易發(fā)生自松弛。Hess等[3]通過試驗及有限元仿真研究橫向剪切載荷作用下螺栓連接自松弛,提出自松弛具有四階段,即螺紋嚙合面及承壓面部分滑移階段、螺紋嚙合面完全滑移及承壓面部分滑移階段、螺紋嚙合面部分滑移及承壓面完全滑移階段、螺紋嚙合面及承壓面完全滑移階段。Nassar等[4-6]用線性模型研究螺紋傾角、預(yù)緊力、孔隙與螺紋配合、螺紋面與承壓面摩擦因數(shù)等對螺栓連(接橫向振動自松弛影響。Nassar等[1,7-11]提出更精確的解析模型解釋螺栓連接自松弛現(xiàn)象,并進行實驗研究,校核解析模型。以上諸多研究的理論、實驗?zāi)P途原偪藸栐囼灆C為基礎(chǔ),忽略連接物間結(jié)合面摩擦,與實際不符。Jiang等[12-14]設(shè)計出新型自松弛實驗裝置,結(jié)合有限元仿真研究螺栓連接自松弛,認為自松弛可分兩階段,即因短暫、劇烈的螺紋牙材料塑性滯后效應(yīng)所致第一階段松弛與因螺母回轉(zhuǎn)引發(fā)夾緊力損失的第二階段松弛,并考慮連接物結(jié)合面摩擦因數(shù),但有限元仿真中未考慮螺紋螺旋效應(yīng),忽略螺母回轉(zhuǎn)導(dǎo)致的螺栓連接自松弛。王丹生等[15]基于壓電導(dǎo)納對鋼架結(jié)構(gòu)進行螺栓連接松弛檢測實驗研究。結(jié)果表明,該方法能較好識別螺栓連接松弛,但未分析鋼架結(jié)構(gòu)螺栓連接發(fā)生松弛原因。楊廣雪等[16]研究新型防松螺母防松機理時用三維有限元方法研究附加彎矩、初始預(yù)緊力及防松螺母對橫向循環(huán)載荷作用下螺栓連接松弛影響。

本文在以上研究基礎(chǔ)上建立螺栓連接三維有限元模型,用降溫法對螺栓施加預(yù)緊力進行橫向振動瞬態(tài)仿真,研究激勵幅值、初始預(yù)緊力、螺紋嚙合面與承壓面摩擦因數(shù)、結(jié)合面摩擦因數(shù)等對螺栓連接自松弛影響規(guī)律。

1 螺栓連接自松弛仿真方法研究

1.1 螺栓連接參數(shù)化有限元建模

用有限元方法研究螺栓連接在橫向振動條件下因螺母回轉(zhuǎn)導(dǎo)致的自松弛。有限元模型須考慮螺紋的螺旋效應(yīng),即建立帶螺紋的三維螺栓連接有限元模型。用ANSYS參數(shù)化語言編程建立螺栓連接有限元模型,見圖1(a)。其中,螺栓由螺桿、螺紋組成,通過體粘接命令VGLUE粘接為一體后劃分網(wǎng)格獲得;螺母建模與螺栓相似,螺栓、螺母有限元模型見圖1(b)。模型幾何尺寸為:螺栓公稱直徑D=12 mm,螺栓頭直徑D1=16.6 mm,螺栓頭高KW=7.5 mm,螺母高H=13 mm,螺距p=1.75 mm,螺栓長L=64 mm,連接板80 mm×80 mm×20 mm(兩板尺寸相同),孔隙δ′/2=0.5 mm,螺紋輪廓角60°。螺栓材料選高強度鋼,彈性模量E1=210 GPa,泊松比υ1=0.3,密度ρ1=7.9×103kg/m3,屈服極限640 MPa;連接板材料選Q235鋼,彈性模量E2=210 GPa,泊松比υ2=0.3,密度ρ2=7.9×103kg/m3,屈服極限235 MPa。

1.2 接觸對建立及約束施加

1.2.1 接觸對建立

本文研究考慮各接觸面間滑移,故用TARGE170作為目標(biāo)單元、能模擬滑移的CONTA173作為接觸單元在螺紋嚙合面、螺栓頭承壓面、螺母承壓面及連接物結(jié)合面建立接觸對,并定義接觸單元關(guān)鍵字KEYOPT(2)=0選增廣拉格朗日算法為接觸算法,定義關(guān)鍵字KEYOPT(5)=1實現(xiàn)自動閉合間隙。在建立接觸對同時用定義材料摩擦因數(shù)方法定義螺紋嚙合面、螺栓頭承壓面、螺母承壓面及連接物結(jié)合面的摩擦因數(shù)分別為μ1,μ2,μ3。各結(jié)合面摩擦因數(shù)取值見文獻[6,17],具體為石蠟潤滑(0.05)、MoS2油脂潤滑(0.1)、機械潤滑油潤滑(0.17)及干摩擦(0.2)。

1.2.2 約束施加

對諸如機床等固定電動機處螺栓連接受循環(huán)載荷作用導(dǎo)致某連接物沿單一方向運動的實際工程,將模型中上板固定,使下板具有某一方向自由度。因此,對上板上表面所有節(jié)點全約束,上板與坐標(biāo)面XOZ平行的兩表面所有節(jié)點進行Y向位移約束,上板與坐標(biāo)面YOZ平行的兩表面所有節(jié)點進行X向位移約束;下板與坐標(biāo)面XOZ平行的兩表面所有節(jié)點進行Y向位移約束。

1.3 螺栓連接預(yù)緊

考慮預(yù)緊力單元不能承受剪切載荷,無法在橫向振動瞬態(tài)分析中應(yīng)用[18],因此采用降溫法施加螺栓連接預(yù)緊力。降溫法通過設(shè)置螺栓材料的熱膨脹系數(shù)降低螺栓預(yù)緊部分溫度,使螺栓收縮,但連接物已約束螺栓變形使螺栓內(nèi)部產(chǎn)生拉力,達到模擬螺栓預(yù)緊力作用,可有效模擬螺栓連接的受力情況。施加預(yù)緊力所需溫度差為

式中:F為預(yù)緊力大小;α為螺栓材料熱膨脹系數(shù);l為螺栓預(yù)緊部分長度;Cb為螺栓剛度;Cm為連接物剛度。

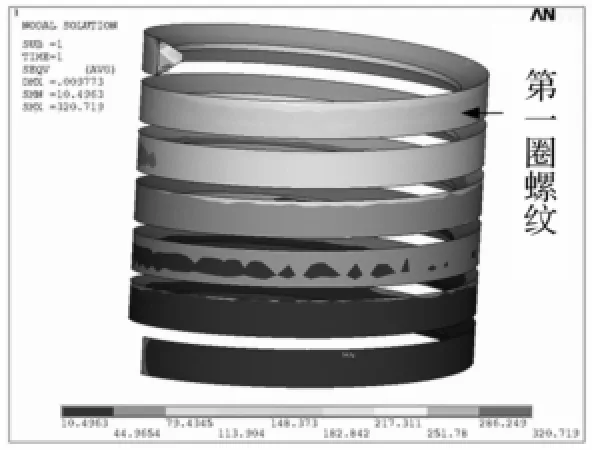

利用靜態(tài)求解器,用TREF命令設(shè)置基準(zhǔn)溫度、用BFV命令按式(1)對螺栓施加溫度載荷進行預(yù)緊力施加。求解后進入后處理器,選螺母螺紋單元模型,查看等效應(yīng)力云圖,見圖2。由圖2看出,嚙合螺紋第一圈應(yīng)力最大,其后各圈應(yīng)力依次遞減,符合螺栓連接應(yīng)力分布。

圖2 預(yù)緊后螺母螺紋應(yīng)力云圖Fig.2 The stress nephogram of nut thread after preloaded

1.4 螺栓連接橫向振動瞬態(tài)分析

進行螺栓連接自松弛有限元分析,對螺栓連接預(yù)緊后需施加橫向激勵δx進行瞬態(tài)分析。δx計算式為

式中:δ0≤δ′/2為激勵幅值;ω為角頻率。

利用圖1螺栓連接有限元模型,設(shè)置各結(jié)合面摩擦因數(shù)為μ1=μ2=μ3=0.1,施加預(yù)緊力F=10 730 N進行靜態(tài)分析。求解后進入瞬態(tài)分析求解器,對下板與坐標(biāo)面YOZ平行側(cè)表面所有節(jié)點施加X向位移載荷δx=0.2sin(3 600t),時間步長t=0.012 5 s,進行完全瞬態(tài)分析,在t=0.325 s時結(jié)束仿真。

2 螺栓連接自松弛機理分析

2.1 螺栓連接自松弛過程分析

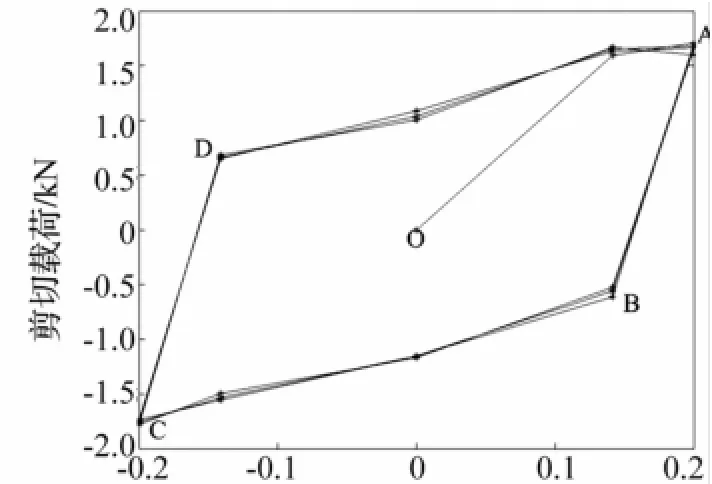

仿真結(jié)束后提取用于施加位移載荷所有節(jié)點X向合力為剪力,繪制剪切載荷隨板橫向位移變化曲線亦稱剪切載荷滯回曲線,見圖3。圖中縱坐標(biāo)跨度大小可衡量螺栓連接剪切剛度,跨度越大,剪切剛度越大。

圖3 剪切載荷與下板橫向位移間關(guān)系Fig.3 The relationship between shearing load and transverse displacement

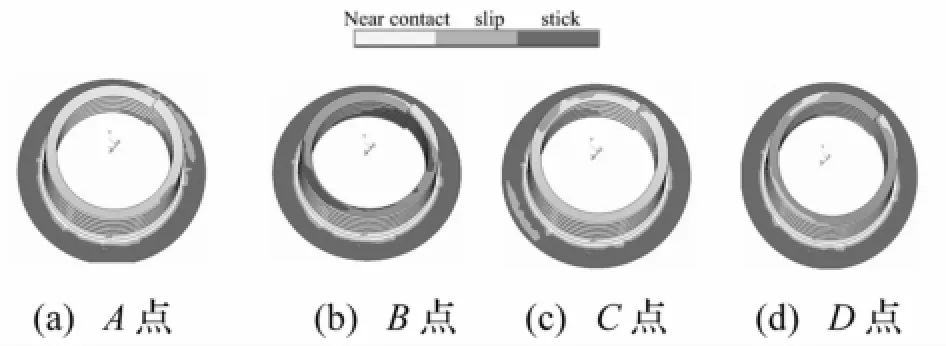

圖4為A、B、C、D點螺紋嚙合面、螺母承壓面的接觸狀態(tài)。由圖4看出,A、C點螺紋嚙合面發(fā)生完全滑移,螺母承壓面發(fā)生部分滑移,滑移位置恰好對應(yīng),可使螺母承壓面在一個循環(huán)內(nèi)實現(xiàn)滑移;B、D點亦發(fā)生部分滑移;說明在激勵幅值處滑移最嚴重,螺紋嚙合面完全滑移先于螺母承壓面,即螺栓連接的松弛最先發(fā)生在螺紋嚙合面。A、C點承壓面部分滑移位置呈對稱性,可實現(xiàn)一個循環(huán)內(nèi)的螺母滑移。

圖4 螺紋嚙合面及螺母承壓面接觸狀態(tài)Fig.4 The contact status of thread and nut bearing surface

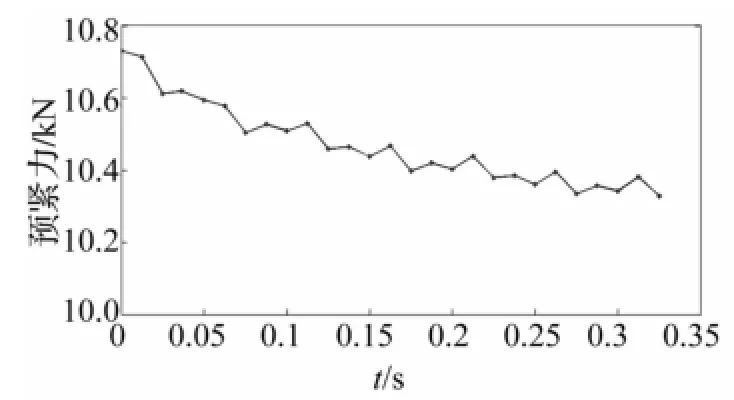

提取上板下表面所有節(jié)點Z向合力為殘余預(yù)緊力,其隨時間變化曲線見圖5。由圖5可知,一個周期內(nèi)預(yù)緊力下降量較小。結(jié)合圖4知,局部滑移能造成螺栓連接松弛。

2.2 振動幅值對自松弛影響

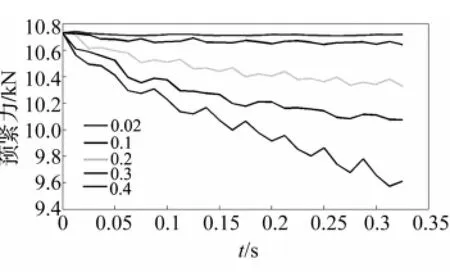

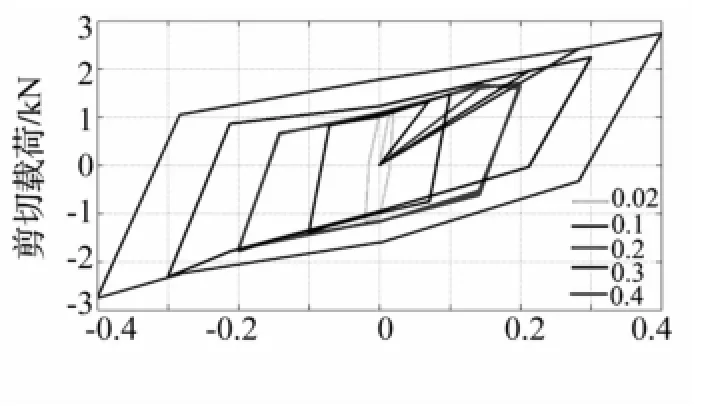

為考察橫向振動幅值對螺栓連接自松弛影響,仿真中僅修改參數(shù)δ0為0.02、0.1、0.2、0.3、0.4,進行不同幅值對比實驗。橫向振動幅值不同時螺栓連接預(yù)緊力變化見圖6。由圖6看出,幅值為0.02、0.1時預(yù)緊力變化曲線幾乎與坐標(biāo)軸平行,此時預(yù)緊力損失較小可忽略;幅值為0.2、0.3、0.4時預(yù)緊力損失明顯,表明螺栓連接并非僅受橫向振動影響發(fā)生自松弛,而在橫向振動幅值達到一定值后才發(fā)生自松弛。對比幅值0.2、0.3、0.4時殘余預(yù)緊力變化知,橫向振動幅值越大預(yù)緊力損失越快。橫向振動幅值不同時剪切載荷滯回曲線見圖7。由圖7看出,振幅越大所需剪切載荷越大。

圖5 殘余預(yù)緊力隨時間變化曲線Fig.5 Residue preload VS time

圖6 振幅不同時殘余預(yù)緊力變化曲線Fig.6 Residue preload VS time under different amplitudes

圖7 振幅不同時剪切載荷滯回曲線Fig.7 Shearing load hysteretic curves under different amplitudes

2.3 初始預(yù)緊力大小對自松弛影響

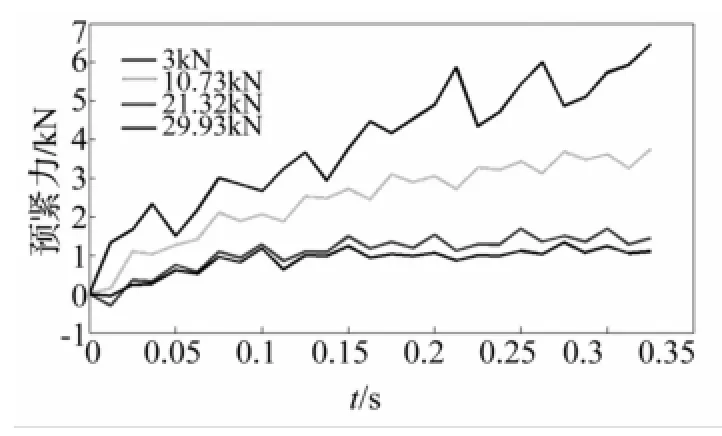

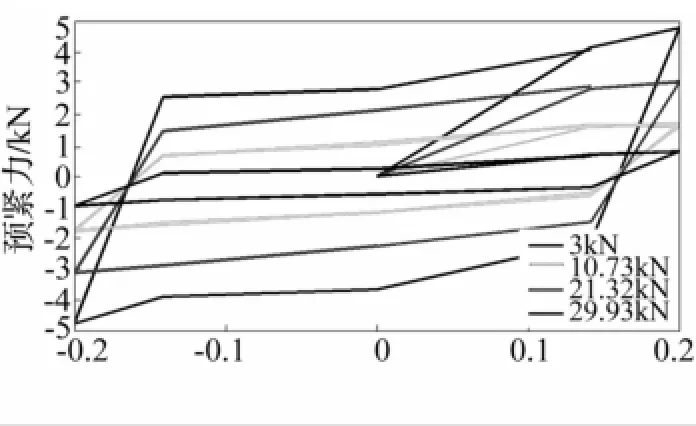

為考察初始預(yù)緊力大小對螺栓連接自松弛影響,仿真中僅在靜態(tài)分析時進行不同大小預(yù)緊,設(shè)初始預(yù)緊力分別為3 kN、10.73 kN、21.32 kN、29.93 kN進行不同初始預(yù)緊力對比仿真。初始預(yù)緊力不同時損失預(yù)緊力百分比變化曲線見圖8。由圖8看出,初始預(yù)緊力越大橫向振動時螺栓連接預(yù)緊力損失百分比越小,越不易發(fā)生自松弛。初始預(yù)緊力不同時剪切載荷滯回曲線見圖9。由圖9可知,初始預(yù)緊力越大剪切載荷滯回曲線縱坐標(biāo)跨度越大,達到一定振幅所需剪切載荷越大,說明螺栓連接預(yù)緊力越大橫向剛度越大,越不易發(fā)生自松弛。

圖8 不同初始預(yù)緊力時損失百分比變化曲線Fig.8 Curves of losing preload percents under different initial preloads

圖9 不同初始預(yù)緊力時剪切載荷滯回曲線Fig.9 Shearing load hysteretic curves under different initial preloads

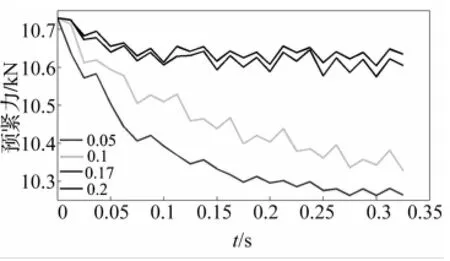

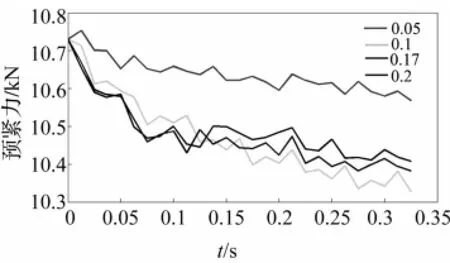

圖10 不同μ1時殘余預(yù)緊力變化曲線Fig.10 Residue preload VS time under differentμ1

2.4 摩擦因數(shù)對自松弛影響

2.4.1 摩擦因數(shù)μ1對螺栓連接自松弛影響

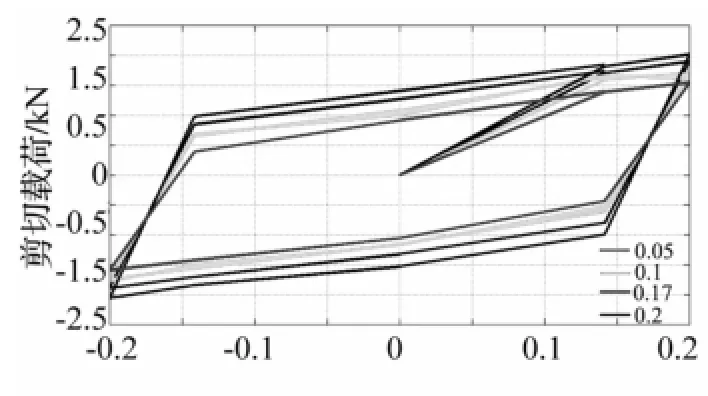

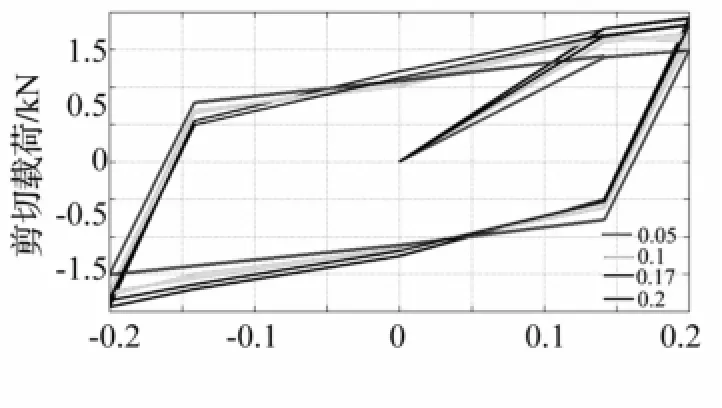

為考察螺紋嚙合面摩擦因數(shù)對螺栓連接自松弛影響,僅修改參數(shù)μ1為0.05、0.1、0.17、0.2進行不同螺紋嚙合面摩擦因數(shù)的對比仿真。不同螺紋嚙合面摩擦因數(shù)時殘余預(yù)緊力隨時間變化曲線見圖10。由圖10看出,μ1為0.17、0.2時預(yù)緊力下降速度不明顯,但μ1為0.05、0.1時預(yù)緊力下降速度非常明顯,螺紋嚙合面摩擦因數(shù)越大摩擦力越大,螺栓連接越難發(fā)生自松弛。不同螺紋嚙合面摩擦因數(shù)時剪切載荷滯回曲線見圖11。由圖11看出,μ1越大剪切載荷亦越大,但差距不明顯,說明螺紋摩擦因數(shù)對螺栓連接的橫向剛度影響較小。

2.4.2 摩擦因數(shù)μ2對螺栓連接自松弛影響

為考察螺頭承壓面和螺母承壓面摩擦因數(shù)μ2對螺栓連接自松弛的影響,僅修改參數(shù)μ2為0.05、0.1、0.17、0.2進行不同摩擦因數(shù)μ2的對比仿真。不同摩擦因數(shù)μ2時殘余預(yù)緊力變化曲線見圖12。由圖12看出,μ2為0.1、0.17、0.2時μ2越小預(yù)緊力損失越大;μ2為0.05時預(yù)緊力變化卻不符合該規(guī)律。與其他仿真結(jié)果相悖,但并不能說明模型或求解出錯,而因本文有限元仿真中螺栓頭、螺母自由度均未限制,不同于其他仿真。不限制螺栓頭或螺母自由度、承壓面摩擦因數(shù)非常小時,下板橫向運動所致相對滑移非常小,故螺栓連接自松弛速度非常小。不同摩擦因數(shù)μ2的剪切載荷滯回曲線見圖13。由圖13看出,摩擦因數(shù)μ2、μ1均對螺栓連接橫向剛度影響較小。

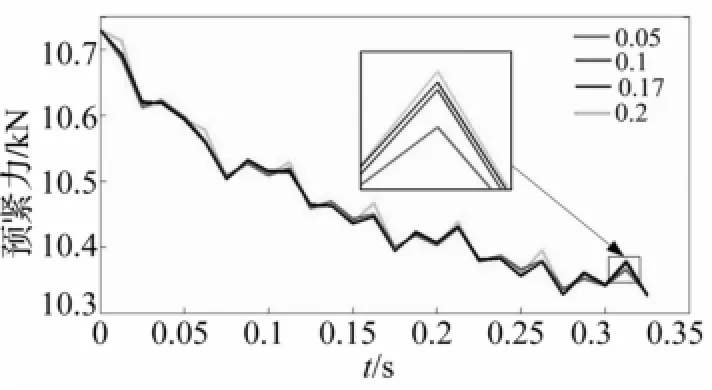

2.4.3 摩擦因數(shù)μ3對螺栓連接自松弛影響

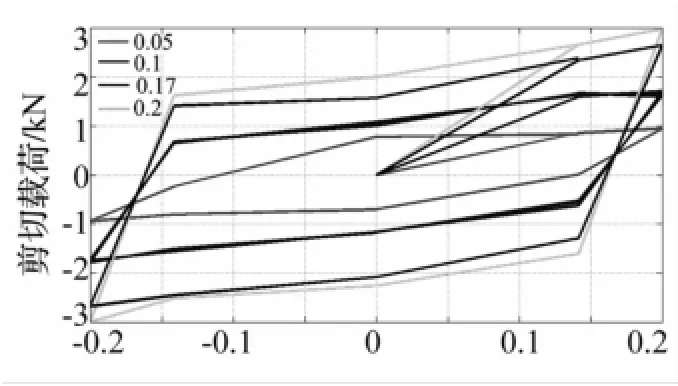

修改參數(shù)μ2為0.05、0.1、0.17、0.2進行不同摩擦因數(shù)μ3的對比仿真。不同摩擦因數(shù)μ3的殘余預(yù)緊力變化曲線見圖14。由圖14看出,不同的μ3對應(yīng)預(yù)緊力變化大致相同,即橫向振幅一定時μ3對螺栓連接自松弛影響較小。不同摩擦因數(shù)μ3的橫向剪切載荷滯回曲線見圖15。由圖15可知,μ3越大剪切載荷滯回曲線縱坐標(biāo)跨度越大。說明結(jié)合面摩擦因數(shù)越大螺栓連接橫向剛度越大,螺栓連接越不易發(fā)生自松弛。

圖11 不同μ1時剪切載荷滯回曲線Fig.11 Shearing load hysteretic curves under differentμ1

圖12 不同μ2時殘余預(yù)緊力變化曲線Fig.12 Residue preload vs.time under differentμ2

圖13 不同μ2時剪切載荷滯回曲線Fig.13 Shearing load hysteretic curves under differentμ2

圖14 不同μ3時殘余預(yù)緊力變化曲線Fig.14 Residue preload vs.time under differentμ3

圖15 不同μ3時剪切載荷滯回曲線Fig.15 Shearing load hysteretic curves under differentμ3

3 結(jié) 論

本文用有限元方法對受橫向振動的螺栓連接自松弛進行仿真,重點研究橫向振幅、初始預(yù)緊力、螺紋嚙合面摩擦因數(shù)、螺栓頭與螺母承壓面摩擦因數(shù)及連接物結(jié)合面摩擦因數(shù)對螺栓連接自松弛影響,結(jié)果如下:

(1)螺紋嚙合面或承壓面局部滑移可導(dǎo)致預(yù)緊力損失,螺紋嚙合面完全滑移先于承壓面。

(2)振幅越大螺栓連接越易發(fā)生自松弛;初始預(yù)緊力越大其損失百分比越小,螺栓連接越不易發(fā)生自松弛;螺紋嚙合面及承壓面摩擦因數(shù)越大螺栓連接越不易發(fā)生自松弛;連接物結(jié)合面摩擦因數(shù)對相同振幅的自松弛影響不大,對螺栓連接橫向剛度影響較大。

(3)螺栓連接防松設(shè)計時應(yīng)優(yōu)先考慮改變螺紋嚙合面摩擦狀態(tài)及承壓面摩擦狀態(tài);在不影響螺栓連接強度情況下應(yīng)盡量施加最大初始預(yù)緊力;在不影響螺栓連接壓力分布及連接密封等性能影響前提下應(yīng)盡量增大連接結(jié)合面摩擦。

[1]Yang X,Nassar SN,Wu Z.Criterion for preventing self-loosening of preloaded cap screws under transverse cyclic excitation[J].Journal of Vibration and Acoustics,ASME,2011,133(8):1-11.

[2]Junker G H.New criteria for self-loosening of fasteners undervibration[J].SAE Trans.,1969,78:314-335.

[3]PaiN G,Hess D P.Three-dimensional finite elementanalysis of threaded fastener loosening due to dynamic shear load[J].Engineering Failure Analysis,2002,9:383-402.

[4]Nassar S A,Housari B A.Effect of thread pitch and initial tension on the self-loosening of threaded fasteners[J].Journal of Pressure Vessel Technology,ASME,2006,128(11):590-598.

[5]Nassar SA,Housari BA.Study of the effectof hole clearance and thread fit on the self-loosening of threaded fasteners[J].Journal of Mechanical Design,ASME,2007,129(6):586-594.

[6]Housari B A,Nassar SA.Effect of thread and bearing friction coefficients on the vibration-induced loosening of threaded fasteners[J].Journal of Vibration and Acoustics,ASME,2007,129(8):484-494.

[7]Nassar SA,Yang X.A mathematicalmodel for vibration induced loosening ofpreloaded threaded fasteners[J].Journalof Vibration and Acoustics,ASME,2009,131(4):1-13.

[8]Yang X,Nassar SA.Vibration-induced loosening performance of preloaded threaded fasteners[C].Proceedings of PVP,ASME,2010.

[9]Yang X,Nassar SA.Effect of thread profile angle and geometry clearanceon the loosening performance of a preloaded boltnut system under harmonic transverse excitation[C].Proceedings of PVP,ASME,2011.

[10]Yang X,Nassar SA.Analytical and experimental investigation of self-loosening of preloaded cap screw fasteners[J].Journal of Vibration and Acoustics,ASME,2011,133(6):1-8.

[11]Zaki A M,Nassar SA,Yang X.Effect of conical angle and thread pitch on the self-loosening performance of preloaded countersunk-head bolts[J].Journal of Pressure Vessel Technology,2012,134(4):1-8.

[12]Jiang Y,Zhang M,Lee CH.A study of early stage self-loosening of bolted joints[J].Journal of Mechanical Design,ASME,2003,125(9):518-526.

[13]Jiang Y,Zhang M,Park TW,et al.An experimental study of self-loosening of bolted joints[J].Journal of Mechanical Design,ASME,2004,126(9):925-931.

[14]Jiang Y,Zhang M,Lee C H.Finite elementmodeling of selfloosening of bolted joints[J].Journal of Mechanical Design,ASME,2007,129(2):218-226.

[15]王丹生,朱宏平,魯晶晶,等.基于壓電導(dǎo)納的鋼框架螺栓松動檢測試驗研究[J]振動與沖擊,2007,26(10):157-160.

WANG Dan-sheng,ZHU Hong-ping,LU Jing-jing,et al.Experimental study on detecting loosened bolts of a steel frame based on piezoelectric adm ittance[J].Journal of Vibration and Shock,2007,26(10):157-160.

[16]楊廣雪,謝基龍,謝云葉.基于有限元的一種新型螺母的防松機理研究[J].工程力學(xué),2010,27(12):224-228.

YANG Guang-xue,XIE Ji-long,XIE Yun-ye.Study on mechanism of anti-loosening of a new type of nut based on FEM[J].Engineering Mechanics,2010,27(12):224-228.

[17]Pai N G,Hess D P.Experimental study of loosening of threaded fasteners due to dynamic shear loads[J].Journalof Sound and Vibration,2002,253(3):585-602.

[18]金晶,吳新躍,鄭建華.螺栓聯(lián)結(jié)預(yù)應(yīng)力施加方法改進研究[J].海軍工程大學(xué)學(xué)報,2010,22(2):20-24.

JIN Jing,WU Xing-yue,ZHENG Jian-hua.Bolt joint prestress load addingmethod based on transient analysis[J].Journal of Naval University of Engineering,2010,22(2):20-24.

Self-loosening mechanism of bolted joints under vibration

WANGWei,XU Hao,MA Yue,LIU Hai-ping

(School of Air and Missile Defense of Air Force Engineering University,Xi’an 710051,China)

Aiming at analyzing the self-loosening mechanism of bolted joints under vibration,a three dimensional FEA model of bolted joints,taking thread into consideration,was built by using the software ANSYS.Applying the preload on the bolted joints by the method of dropping temperature,the FE transient analysis on bolted joints under transverse cyclic excitation was conducted.The effects of transverse cyclic excitation's amplitude,initial preload,thread,bearing friction coefficients,and joints'surface friction coefficient on self-loosening were investigated.The results show that the complete thread slip occurs prior to the complete bearing surface slip under transverse vibration.The smaller the excitation amplitude is,the greater the initial preload is,and the bigger the thread and bearing friction coefficients are,themore difficult the occurance of self-loosening will be.The joints'surface friction coefficient has little relationship to self-loosening,however,the larger joints'surface friction coefficientmakes the needed shearing force,which induces the transversal vibration,larger.These are of great significance for understanding of fasteners'self-loosening and antiloosening designing of bolted joints'.

bolted joints;vibration;transient analysis;preload;friction coefficient

TB122;TH123

:A

10.13465/j.cnki.jvs.2014.22.036

國家自然科學(xué)基金(51075395)

2013-06-26 修改稿收到日期:2013-11-21

王崴男,博士,副教授,1974年生