銅冶煉高砷煙塵浸出渣鼓風爐熔煉煙氣治理環保工藝探索及生產實踐

李龍仙

(昆明西科工貿有限公司,云南昆明650102)

銅冶煉高砷煙塵浸出渣鼓風爐熔煉煙氣治理環保工藝探索及生產實踐

李龍仙

(昆明西科工貿有限公司,云南昆明650102)

對鼓風爐煙氣特性進行分析,通過采用重力除塵 -電收塵 -動力波濕法除塵 -氨法脫硫工藝及環保設施進行收塵、脫硫,有效消除了對環境的污染,使鼓風爐煙氣排放滿足 《鉛、鋅工業污染物排放標準》(GB25466-2010)的要求。

鼓風爐煙氣;重力沉降;電收塵;動力波;氨法除硫;實踐

1 引言

粗鉛生產主要采用鼓風爐還原工藝。鼓風爐冶煉過程中產生含塵煙氣治理難度較大,如不能得到有效治理將造成嚴重的區域性污染。國內鉛冶煉煙氣收塵主要采用簡單的袋式收塵,用石灰水噴淋吸收SO2,煙氣處理效果難以達到 《鉛、鋅工業污染物排放標準》(GB25466-2010)的要求。富民薪冶工貿有限公司 (以下簡稱薪冶公司)4m2鼓風爐主要處置銅冶煉煙塵濕法處理后產生的浸出渣。為使煙氣得到徹底治理,薪冶公司采用重力除塵 -電收塵 -動力波除塵 -氨法除塵脫硫四級環保除塵脫硫系統,此除塵系統是目前國內罕見的煙氣治理工藝。

2 鼓風爐工藝流程

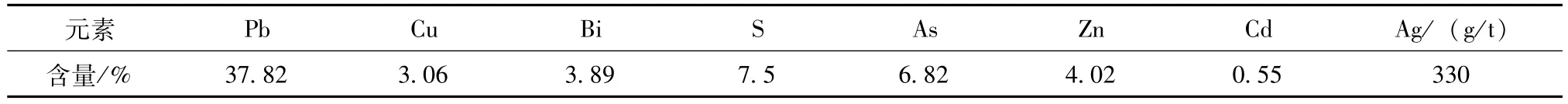

2.1 原料主要成分

薪冶公司處理的銅冶煉煙塵浸出渣組分見表1。

表1 薪冶公司處理的銅冶煉煙塵浸出渣組分

2.2 主要工藝流程 (圖1)

3 鼓風爐煙氣特性

3.1 二氧化硫含量高

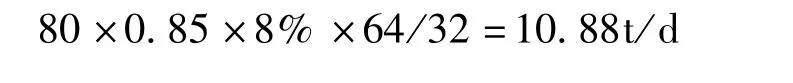

由于原料中含硫量約7%~8%,在鼓風爐熔煉綜合回收工藝過程中將產生大量的二氧化硫。

原料每天進料量 ×浸出渣的配比×原料中硫含量×64/32=二氧化硫數量,即:

3.2 含塵量高

鼓風爐煙塵率約為入爐料量的7%~8%,生產中入爐料量約85t/d。每天產生的煙塵量:

85×8% =6.8t/d

3.3 含有大量有毒有害重金屬元素

原料來自銅冶煉煙塵濕法處理浸出渣,大量有毒有害容易揮發的重金屬進入里面,增加了治理難度。

3.4 可燃性高

煙氣中存在少量氧氣,焦灰中的可燃物可在高溫下繼續燃燒。

4 收塵、脫硫系統

富民薪冶工貿有限公司針對以上煙氣特性,為了達到國家 《GB25466-2010鉛、鋅工業污染物排放標準》的要求,采取四級凈化措施。第一級是沉降室,效率20%~25%,把較大顆粒的塵粒沉降后,返回配料。第二級是電收塵,效率為90%~95%。第三級是動力波,除塵效率達98%。此時,煙氣含塵已可降低到10mg/Nm3左右。第四級是氨—催化氧化脫硫,生產硫酸氨,使尾氣含SO2降至 200mg/Nm3左右。尾氣中塵與 SO2都低于國家排放標準,從30m煙囪排放。

4.1 煙氣除塵工藝

4.1.1 干法除塵

由鼓風爐過來的高溫煙氣 (約 120~280℃)進入重力沉降室,沉降室為帶迷宮結構的沉降室,煙氣在重力沉降室停留時間為13s,氣流速度0.46 m/s,效率20%~25%,主要捕集煙氣中較大顆粒的煙塵粒,回收的煙塵返回塵鼓風爐配料。

煙氣二級除塵設備為電除塵器,20m2、單室四電場,風速采用 0.4m/s。選用寬極距電磁錘振打的新型電除塵器,此種電除塵器適合于高比電阻的揮發塵,其效率為90%~95%,出口含塵<0.3 ~0.5 g/Nm3。電除塵器捕集煙塵通過下部一臺埋刮板輸送機送調漿槽調漿。

表2 干法除塵煙灰成分

4.1.2 濕法除塵

由于煙氣中部分的砷及少量的鉛、硫等易揮發元素難以用干法去除,因此第三級設置濕法洗滌器。煙氣濕法除塵設備采用湍流逆噴旋液塔,此設備是一種新型氣體凈化設備,屬動力波設備改進型。煙氣由電除塵器進入引風機,加壓進入湍流逆噴旋液塔洗滌器,煙氣中的細小煙塵及砷塵被酸性洗滌液洗滌進入液相;煙氣溫度由120~280℃降至約55℃。

湍流逆噴旋液塔的吸收原理為:在湍流逆噴旋液塔逆噴管內,煙氣從頂部進入,與下部旋流噴入的吸收液逆向碰撞接觸,形成了持續不斷的高湍流泡沫區,該泡沫區內液體表面以極快的速率更新,在液沫面氣體中的煙塵被洗滌進入液體,從而被捕集下來。逆噴管內氣液混合物落入塔體下部循環槽內,由于氣速降低,液滴落入下部槽體,所收集的洗滌液經循環泵返回逆噴頭,進行循環吸收。氣體通過槽體上部排出。

煙氣經洗滌塔除塵后進入第二級濕法除塵設備—填料塔,填料塔設有液相移熱設備板式換熱器,煙氣與冷洗滌液在填料中接觸降溫,溫度由 55℃降溫至42℃左右進入一級脫硫塔。

4.1.3 煙塵調漿

洗滌塔洗滌循環泵分流部分洗滌液至斜管沉降槽,上清液自流回洗滌器塔槽,底流送至調漿槽,將電除塵器收下含鉛 (Pb)、鋅 (Zn)和銦 (In)的煙塵調漿,液固分離后液體再由廠內槽車送西科公司濕法車間處理,固體返回備料或外售。

4.2 脫硫工藝

鼓風爐煙氣經除塵、降溫后進入脫硫工段。煙氣中二氧化硫含量較高,約 10433mg/Nm3(干),設置兩級吸收,內設一段噴頭,兩級吸收其脫硫率不小于98%。

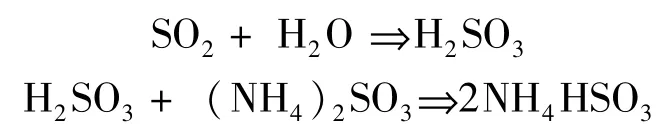

在各脫硫塔內進行以下反應過程:

(1)吸收過程

吸收過程主要在篩板泡沫區和逆噴管泡沫柱內進行,含二氧化硫的煙氣與吸收液充分接觸,并按下列反應式反應:

(2)吸收液補充

主要在脫硫塔塔體循環槽內進行,吸收槽內加入氨水按下式反應,補充部分吸收液:

煙氣經兩級脫硫塔吸收后,其二氧化硫總吸收率不低于98%,凈化煙氣中 SO2平均濃度不超過200mg/Nm3。

凈化后的煙氣由30m煙囪排放。

(3)硫酸銨工藝

脫硫溶液由槽車送云銅股份公司冶煉加工總廠硫酸分廠采用氨—酸法硫銨生產裝置處理。

4.3 四級除塵脫硫后治理效果

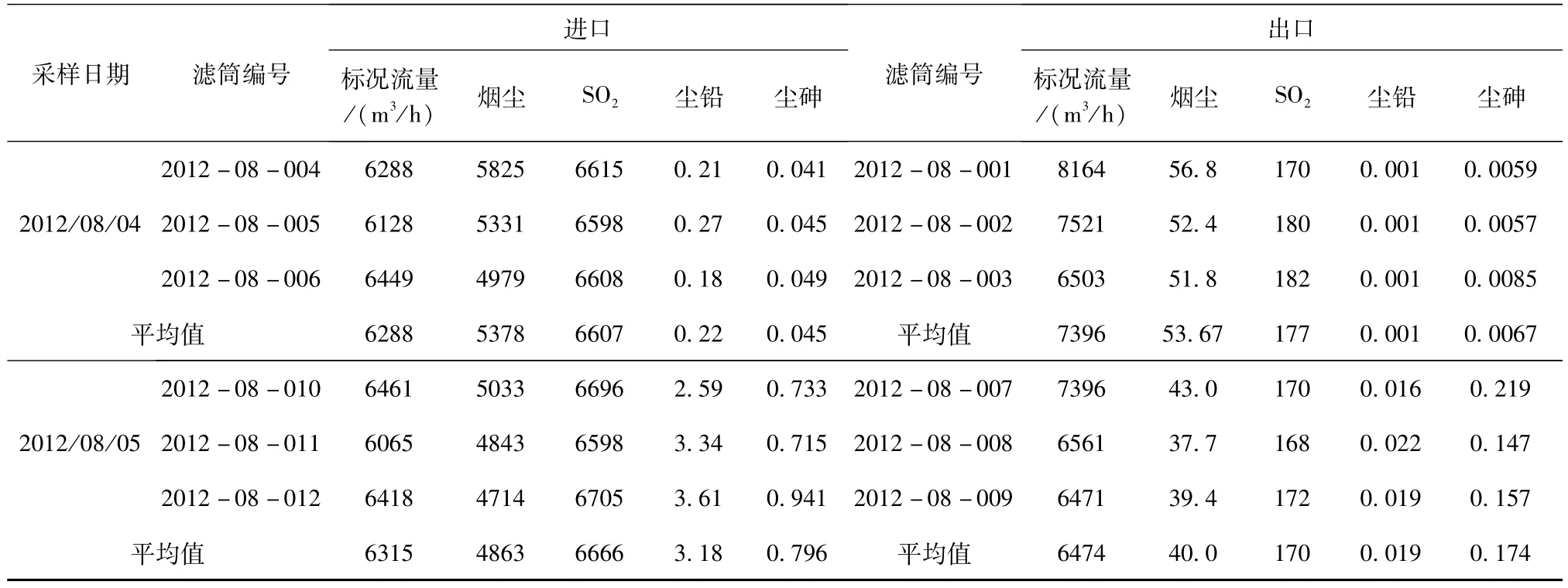

2012年進、出口處污染物監測結果見表3。

表3 2012年進、出口處污染物監測結果 (mg/m3)

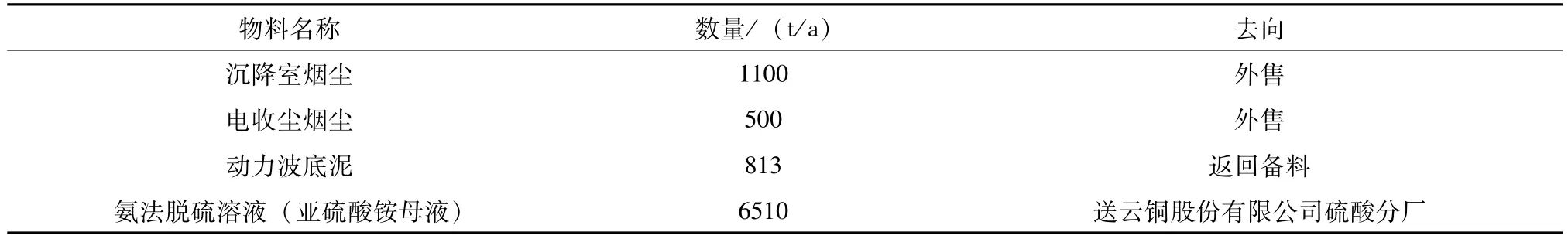

5 產生物料的去向

沉降室煙塵、電收塵煙塵、動力波底泥均屬于危險廢物,薪冶公司嚴格按照國家法律法規要求進行管理處置,其中沉降室煙塵、電收塵煙塵收集后銷售給有處理資質的單位進行處置利用,動力波底泥返回備料車間。氨法脫硫溶液 (亞硫酸銨母液)由槽車送至云銅股份有限公司冶煉加工總廠硫酸分廠進行轉化,產生二氧化硫氣體制成液體后用于西科公司、稀貴分廠。轉換后,采用硫銨生產裝置生產硫酸銨。物料去向見表4。

表4 產生物料去向

6 結論

(1)鼓風爐熔煉產生的污染物二氧化硫、煙塵經本工藝治理后,排放值遠遠低于 《鉛、鋅工業污染物排放標準》(GB25466-2010)中所規定的二氧化硫排放限值400mg/m3、顆粒物80mg/m3。薪冶公司2008年驗收監測二氧化硫、煙塵排放值分別是:128mg/m3、35.6mg/m3。

(2)污染物二氧化硫、煙塵得到有效治理,二氧化硫、煙塵的去除量分別為:3242.06t/a、2034.06t/a。按照年生產 300d計,二氧化硫、煙塵未經環保設施治理之前數量分別為:10.88t/d×

300=3264 t/a、6.8t/d×300=2040t/a,2008年驗收監測二氧化硫、煙塵經過環保系統治理后排放總量分別為21.94t/a、5.94t/a。

(3)本煙氣處理工藝運行成本較高,但處理后達到的效果較好,有效地避免了處理該類物料對環境造成的二次污染,為銅冶煉生產工藝的正常生產運轉及綜合回收利用有價金屬起到了有力的保障作用。

[1]張兆祥,安本.重金屬冶金工廠環境保護 [M].長沙:中南大學出版社,2006.

[2]樂頌光,魯君樂,何靜.再生有色金屬生產[M].長沙:中南大學出版社,2006.

[3]張健,蔣繼穆.重有色金屬冶煉設計手冊 (鉛鋅鉍卷,冶煉煙氣塵通用工程常用數據卷)[M].北京:冶金工業出版社,1995.

Study on the Process and Practice of Treating the Fume from the Blast Furnace Burning Solid Wastes with High Content of Arsenic in the Process of Copper Smelter

LI Long-xian

(Kunming Xike Industry and Trade Limited Company,Kunming Yunnan 650102 China)

Based on the analysis on the characteristics of blast furnace fume,the process of gravitational dust collection and electrostatic precipitator and dynamic wave wet dust collection and ammonia desulfurization was applied to remove the dusts and sulfur in order to reduce the negative environmental impacts.The discharge of the blast furnace fume can achieve the requirements of the national Emission Standard of Pollutants for Lead and Zinc Industry (GB25466-2010).

blast furnace fume;gravity sedimentation;electrostatic precipitator;dynamic wave;ammonia method desulphurization;practice

X751

A

1673-9655(2014)02-0081-04

2013-12-30