谷氨酰胺轉氨酶對小麥蛋白凝膠性的影響研究

董建云 鐘昔陽 羅水忠 蔡 靜 姜紹通 鄭 志

(安徽省農產品精深加工重點實驗室合肥工業大學生物與食品工程學院,合肥 230009)

小麥蛋白(俗稱谷朊粉)是小麥淀粉加工的副產物,其蛋白質質量分數達72%~85%,是營養豐富、物美價廉的純天然植物性蛋白源[1]。在食品中小麥蛋白通常作為食品添加劑,品質改良劑(主要為面筋增筋劑),還可以作為某些食品的替代品。由于小麥蛋白以疏水性氨基酸組成為主,在水中分散性較差,導致其凝膠性較弱且不穩定,限制了其在食品中的大規模應用。因此,需要對小麥蛋白進行適當改性,以拓寬其應用范圍,提高產品的附加值。

目前,對植物蛋白的改性方法主要有化學改性[2]、物理改性[3]、酶法改性等。酶法改性由于可控性強、條件溫和、耗能少、專一性強及副產物少,易于實現工業化生產而成為近年來研究的熱點[4]。谷氨酰胺轉氨酶(TG酶)是一種能催化多肽或蛋白質的谷氨酰胺殘基的γ-羥胺基團與賴氨酸上的ε-氨基之間交聯反應的酶,通過共價鍵的形成,可使蛋白質分子質量變大,形成強有力凝膠,從而改善各種蛋白制品的彈性、黏和性、保水性等品質,同時由于賴氨酸的引入使蛋白質的營養價值得到了提高。TG酶用于大豆分離蛋白改性時,能夠顯著改善大豆蛋白的凝膠性[5-6]及熱穩定性[7-8]。酪蛋白和乳清蛋白經TG改性后其硬度和膠黏性都會得到一定程度的改善[9]。張崟等[10]研究表明在鳙魚魚糜中添加不同濃度的TG酶,均可使鳙魚魚糜形成致密、均勻的凝膠網絡結構,其凝膠的破斷強度、凹陷深度、凝膠強度及持水性增加,而對其顏色、白度無不良影響。可見,TG酶催化交聯已成為提高大豆蛋白、乳蛋白、魚肉蛋白等凝膠性能的一種高效、簡單、實用的方法。當前,針對小麥蛋白的改性研究主要以改善其溶解度、乳化性等功能特性及酶解制備小分子活性肽為主,改善其凝膠特性的研究相對較少[11]。

本研究采用TG酶改性小麥蛋白,分析工藝參數對改性小麥蛋白凝膠特性的影響,并通過響應面分析法優化最佳改性加工條件,提高TG酶生物改性效果,獲得凝膠性能良好的小麥蛋白產品,拓寬其應用范圍,研究結果為小麥粉精深加工提供參考。

1 材料與方法

1.1 材料與儀器

1.1.1 試驗材料

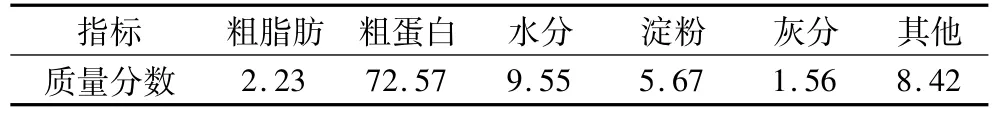

小麥蛋白:安徽瑞福祥食品有限公司;測定其組成如表1所示。

表1 小麥蛋白的組成/%

谷氨酰胺轉氨酶(來源微生物鏈霉菌屬,酶活120 U/g):南寧東恒華道生物科技有限公司。

1.1.2 儀器設備

721G可見分光光度計:上海精科儀器有限公司;JJ-1型數顯電動攪拌器:江蘇金壇市金城國勝實驗儀器廠;TA-XT2i質構儀:美國TA儀器公司;FS-2可調高速分散器:江蘇金壇市金城國勝實驗儀器廠。

1.2 試驗方法

TG酶改性小麥蛋白工藝:稱取小麥蛋白,邊攪拌邊加到一定量的水中,配成一定濃度的懸浮液,用1 mol/L的NaOH調節反應體系pH值為所需值,添加TG酶,維持pH、溫度不變,震蕩水浴反應一定時間后取出。迅速置入冰箱冷凍結冰,真空冷凍干燥機干燥24 h,粉碎,過60目篩,即得TG酶改性小麥蛋白,密閉保藏。

通過單因素及響應面試驗研究小麥蛋白濃度、TG酶濃度、反應溫度、時間和pH值對小麥蛋白凝膠性的影響。試驗指標為凝膠強度、持水性、黏度值。單因素試驗初步參數:小麥蛋白質量濃度20 g/100 mL,酶濃度10 U/g小麥蛋白,溫度30℃,反應時間2 h,反應pH 7.0。

1.3 分析方法

1.3.1 小麥蛋白組分測定方法

水分測定:GB 5009.3—2010;蛋白質測定:GB/T 5009.5—2010;灰分測定:GB 5009.4—2010;粗脂肪測定:GB 5009.6—2008;淀粉測定:GB/T 5009.9—2008。

1.3.2 蛋白溶解度的測定

采用雙縮脲法[12]。

1.3.3 乳化性及乳化穩定性測定

參照文獻[13]并略加修改。在燒杯中用0.05 mol/L的磷酸緩沖溶液(pH值為7.0)配制質量分數為1%的改性前和改性后小麥蛋白溶液100 mL,加入精制大豆油35 mL,室溫下在高剪切分散乳化機中10 000 r/min均質1 min,重復均質1次。迅速從容器底部取0.05 mL乳狀液到標號為1的試管中,0號試管為空白對照,加入0.05 mL蒸餾水,用5 mL 0.1%SDS溶液稀釋,500 nm處測定光吸收值A1。靜置20 min后重復上述操作得吸光值A2,其中A1代表乳化性,A2與A1的比值表示其乳化穩定性。

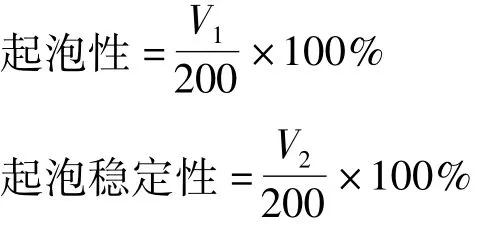

1.3.4 起泡性及起泡穩定性測定

參照文獻[14]并略加修改。配制質量分數1%的改性前和改性后小麥蛋白溶液,取200 mL在高速組織搗碎機中攪打2min,迅速倒入500mL量筒中,記錄泡沫體積V1,靜置10 min后再次測量泡沫體積V2,起泡性和起泡穩定性測定見公式:

式中:V1為第1次泡沫體積/mL;V2為10 min后泡沫體積/mL。

1.3.5 保水性的測定

采用離心法[15]。

1.3.6 凝膠持水性的測定

酶促反應結束后,置于95℃恒溫水浴鍋中45 min熱凝膠處理,取出后迅速冷卻到室溫,放入4℃冰箱冷凍過夜,即得改性小麥蛋白凝膠。參照文獻[16]檢測凝膠持水性。

1.3.7 凝膠性及黏度的測定

采用質構儀穿刺試驗法[7,15]。

按照1.3.6中方法得到改性小麥蛋白凝膠。25℃下采用質構儀測定改性小麥蛋白的凝膠強度及黏度,穿刺試驗操作條件:P 0.5探頭,測試前速度:5.0 mm/s,測試速度:2.0 mm/s,測試后速度:10.0 mm/s,出發力10 g,下壓凝膠5 mm所需力為凝膠強度,單位 g/cm2,負峰面積表示黏度,單位 g·s,重復試驗3次,以平均值作為測定結果。

1.3.8 數據分析

所有試驗進行3次重復,試驗結果以平均值表示,采用Excel 2007對試驗數據進行處理;響應面分析軟件為Design-Expert8.0.5b。

2 結果與分析

2.1 不同條件下TG酶對小麥蛋白凝膠特性的影響

2.1.1 小麥蛋白濃度對其凝膠性的影響

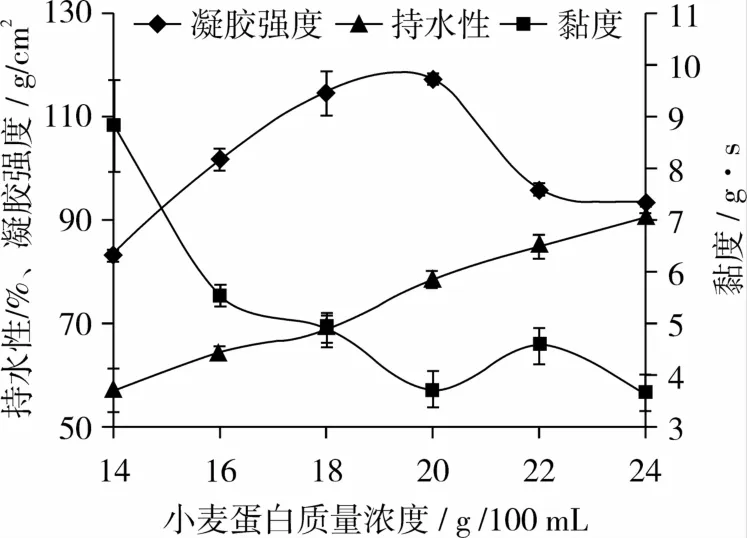

TG酶改性小麥蛋白反應體系中,控制酶濃度10 U/g小麥蛋白,溫度 30℃,反應時間 2 h,反應pH 7.0,檢測其凝膠強度、持水性和黏度,結果如圖1所示。

圖1 小麥蛋白濃度對其凝膠性的影響

由圖1可知,隨著小麥蛋白濃度的增加,其凝膠性先增大后減小,黏度隨著小麥蛋白濃度的增加呈逐漸下降的趨勢,凝膠持水性隨著小麥蛋白濃度的增加而升高。當小麥蛋白質量濃度為20 g/100 mL時,凝膠強度達到最大值117.460 g/cm2,隨后,凝膠強度開始下降。已有研究表明,要達到一定的濃度,蛋白質才能成膠,濃度不足時則維持溶膠狀,不能形成凝膠[17]。當小麥蛋白質量濃度低于20 g/100 mL時,TG酶與小麥蛋白只有少量交聯,凝膠形成后均有水分析出,凝膠持水性低,相應的凝膠強度小,黏度相對較大。當小麥蛋白質量濃度為20 g/100 mL時,小麥蛋白能夠最大程度的與TG酶交聯,使得凝膠強度達到最大值,凝膠表面變得光滑,無水分析出,凝膠持水性增大,黏度降低。但是當濃度過大時,小麥蛋白不能均勻分散,易形成氣泡,不利于與TG酶發生交聯反應,相應的凝膠強度降低。根據結果得到小麥蛋白質量濃度在19~21 g/100 mL時,可以得到凝膠強度較好的小麥蛋白凝膠。

2.1.2 TG酶濃度對小麥蛋白凝膠性的影響

適量的酶不僅可以提高酶促反應的速度,縮短反應時間,而且可以避免因為加酶量過多而造成酶的浪費。在TG酶改性小麥蛋白反應體系中,控制小麥蛋白濃度20 g/100 mL,溫度30℃,反應時間2 h,反應pH 7.0,研究TG酶的不同添加量對小麥蛋白凝膠強度的影響,如圖2所示。

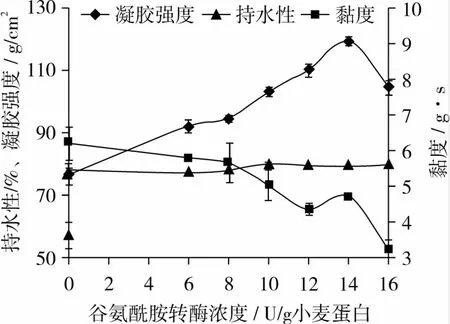

圖2 TG酶濃度對小麥蛋白凝膠性的影響

由圖2可知,隨著TG酶濃度的增加,其凝膠性先增大后減小。當TG酶濃度為14 U/g小麥蛋白時,凝膠強度達到最大值 119.711 g/cm2,比對照76.984 g/cm2提高 55.5%,隨后,凝膠強度開始下降。黏度隨著TG酶濃度的增加呈逐漸下降的趨勢,凝膠持水性無明顯變化。試驗表明,在確定的小麥蛋白濃度下,谷氨酰胺轉氨酶能夠提高小麥蛋白的凝膠強度,但對其持水性影響不大,并且隨著小麥蛋白凝膠強度的增加,黏度降低。Yang等[8]研究表明:谷氨酰胺轉氨酶催化小麥蛋白賴氨酸上的ε-氨基和谷氨酸上的γ-酰胺基結合形成ε-(γ-glutamy)Lys共價鍵,具有比氫鍵和二硫鍵更強的連接力,其強度是氫鍵和疏水鍵的20倍,同時小麥蛋白分子質量增大,更有利于凝膠的形成,從而使得小麥蛋白凝膠強度增大。所以TG酶的添加量為14 U/g小麥蛋白時,可得到凝膠性較好的小麥蛋白。

2.1.3 反應溫度對小麥蛋白凝膠性的影響

在TG酶改性小麥蛋白反應體系中,控制小麥蛋白質量濃度20 g/100 mL,酶濃度14 U/g小麥蛋白,反應時間2 h,反應pH 7.0,研究反應溫度對小麥蛋白凝膠強度的影響,如圖3所示。

圖3 反應溫度對小麥蛋白凝膠性的影響

由圖3可知,隨著反應溫度的增加,其凝膠性先增大后減小,當反應溫度為30℃時,凝膠強度達到最大值為119.129 g/cm2,隨后,凝膠強度開始下降。在20℃到50℃時,小麥蛋白黏度無明顯變化,50℃到60℃時,黏度不斷提高,表明反應溫度的提高有利于小麥蛋白黏度的增大,但是不利于其凝膠強度的提高。在20℃到40℃時,凝膠持水性保持不變,大于40℃時,隨著溫度的升高,小麥蛋白凝膠持水性不斷下降。有研究表明,溫度對改性小麥蛋白凝膠性的影響主要還是對其酶促反應的影響,進而引起凝膠性的變化[17]。Ando等[18]曾報道,以氧肟酸為底物時,微生物TG酶在pH 7.0時,最佳酶促反應溫度是40℃,但是試驗中當反應溫度為30℃時,小麥蛋白的凝膠性最強,而40~45℃時形成的凝膠強度較30℃低,原因是較高的溫度下交聯反應速度較快,使得蛋白質表面的作用位點很快被交聯,降低了蛋白質分子間交聯的幾率,而TG酶催化小麥蛋白形成凝膠的主要作用是分子間形成的空間網狀結構,導致TG酶作用不完全,凝膠強度降低[18]。所以TG酶改性小麥蛋白溫度為30℃時,可得到凝膠性較好的小麥蛋白。

2.1.4 反應時間對小麥蛋白凝膠性的影響

在TG酶改性小麥蛋白反應體系中,控制小麥蛋白質量濃度20 g/100 mL,酶濃度14 U/g小麥蛋白,反應溫度30℃,反應pH 7.0,研究反應時間對小麥蛋白凝膠強度的影響,如圖4所示。

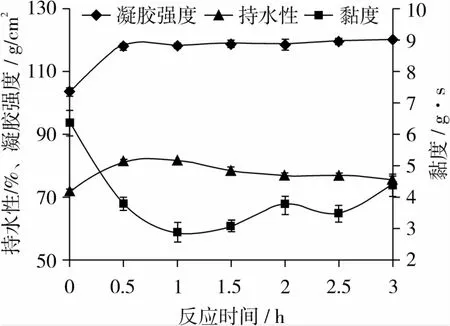

圖4 反應時間對小麥蛋白凝膠性的影響

由圖4可知,隨著反應時間的增加,其小麥蛋白凝膠性先增大,反應0.5 h凝膠性達到最大值并保持基本不變。在反應的前1 h,黏度不斷下降,1 h時黏度值最低。隨著反應時間的延長,黏度值略有上升。在開始反應的0.5 h內凝膠持水性隨著時間的增加而增加,在0.5 h到1.0 h保持在最大值,1 h后小麥蛋白凝膠持水性不斷下降。可能的原因是,開始反應的0.5 h內,TG酶與小麥蛋白不斷發生交聯反應,0.5 h后TG酶催化蛋白分子表面的賴氨酸上的ε-氨基和谷氨酰胺上的γ-酰胺基反應完全,凝膠強度不再變化,并且有少量水分析出,持水性下降。所以固定TG酶改性小麥蛋白的時間為0.5 h,此時,凝膠強度及持水性達到最大,黏度相對較高。所以0.5 h后,時間因素影響不顯著,固定反應時間為0.5 h。

2.1.5 反應pH對小麥蛋白凝膠性的影響

在TG酶改性小麥蛋白反應體系中,控制小麥蛋白質量濃度20 g/100 mL,酶濃度14 U/g小麥蛋白,反應溫度30℃,反應時間2 h,研究反應pH對小麥蛋白凝膠強度的影響,如圖5所示。

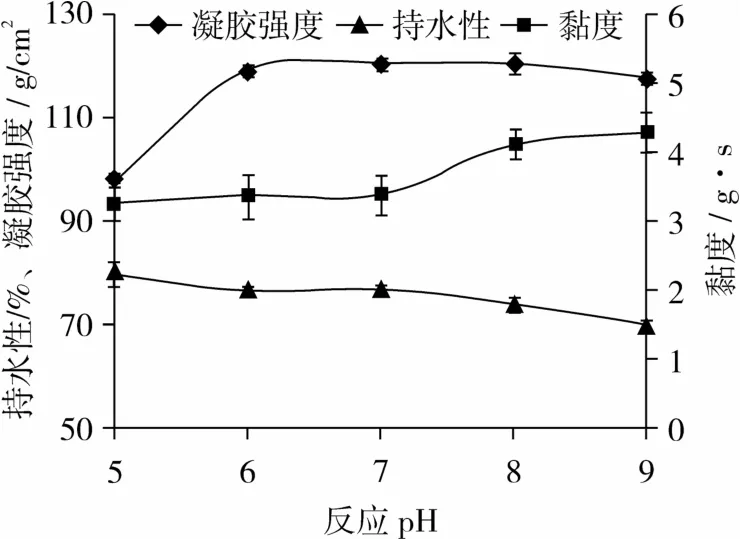

圖5 反應pH對小麥蛋白凝膠性的影響

由圖5可知,隨著反應pH的增加,其凝膠性先增大后減小,當反應pH為7時,凝膠強度達到最大值為120.718 g/cm2,隨后凝膠強度開始下降。隨著反應pH的增加小麥蛋白黏度緩慢上升,凝膠持水性不斷下降。這是因為改變反應體系的pH會影響蛋白質分子的離子化作用和靜電荷值,影響蛋白質相互作用過程中的疏水作用和靜電作用之間的平衡,進而影響凝膠的網狀結構和凝膠性質[7,19]。當 pH為5時,小麥蛋白分散性較差,易結塊,不能較好的形成有序的網狀結構,同時不能與TG酶均勻接觸,阻礙了其催化蛋白質分子間的交聯反應,導致小麥蛋白的凝膠強度較低。當pH大于6時,凝膠強度增大,在pH 6~8時,凝膠性相對達到最大值,當pH大于8時,小麥蛋白凝膠強度下降,可能是因為TG酶不穩定發生空間構象改變而部分失活,交聯反應減少[20]。

2.2 TG酶改性小麥蛋白的響應面優化結果與分析

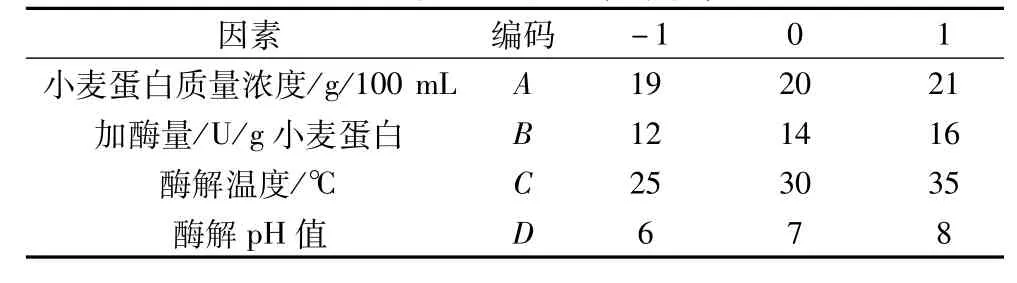

由上述單因素試驗結果可知,小麥蛋白濃度、加酶量、反應溫度、反應pH值4個因素對小麥面筋蛋白的凝膠特性影響顯著,因此,選取上述4個因素作響應面分析。響應面試驗因素與水平設計見表2,響應面試驗結果見表3。

利用Design-Expert 8.0.5b軟件對表3中的凝膠強度進行二次回歸擬合并剔除不顯著項,得綜合評分對小麥蛋白濃度(A)、加酶量(B)、反應溫度(C)、反應pH值(D)的回歸方程如下:

凝膠強度=120.10+1.91A+2.45B+1.56C+0.37D-4.33AB-0.021AC-0.35AD+1.09BC-1.45BD+6.17CD-2.94A2-4.42B2-3.47C2-6.68D2

P值常用來檢驗相關系數的顯著性,主要反映自變量的交互作用。P值越小,對應因素的顯著性越大。方差分析(表4)顯示,模型P值小于0.000 1,失擬項(P>0.05)不顯著,表明回歸模型高度顯著,說明該方法準確可靠,能模擬真實的四因素三水平可行性分析。

表2 響應面試驗因素與水平

由表4可以看出,在所選各因素水平范圍內,小麥蛋白濃度、加酶量、反應溫度對凝膠性影響極顯著,反應pH值對凝膠性影響不顯著,且4個因素對綜合評分影響的大小順序為加酶量>小麥蛋白濃度>反應溫度>反應pH值。交互作用AB、CD影響極顯著,AC、AD、BC、BD影響不顯著。二次項 A2、B2、C2、D2影響高度顯著。

表3 響應面試驗設計及結果

表4 響應面回歸模型的方差分析

利用響應面試驗設計,根據Box-Benhnken的中心組合試驗設計原理,得到的最佳改性工藝條件為:小麥蛋白質量濃度20.14 g/100 mL,加酶量14.45 U/g小麥蛋白,反應溫度32.20℃,反應pH值7.2,該條件下凝膠強度的理論值為120.894 g/cm2。根據試驗的可操作性結果修訂為:小麥蛋白質量濃度20 g/100 mL,加酶量14 U/g小麥蛋白,反應溫度30℃,反應pH值7.0。

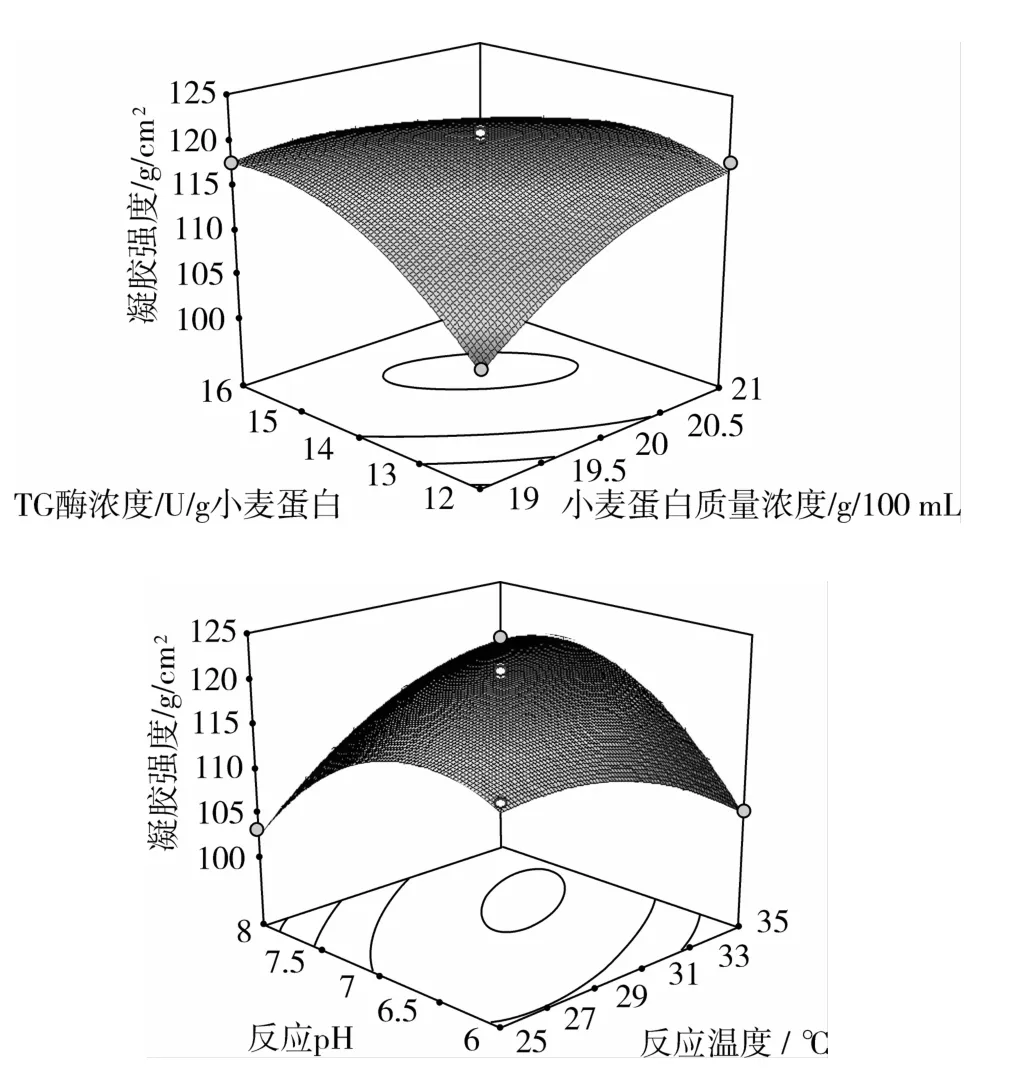

圖6 各因素間交互作用對綜合評分影響的響應面圖

由圖6可知:在溫度30℃、作用時間0.5 h和pH 7.0時,研究小麥蛋白濃度和TG酶濃度的交互作用對凝膠強度的影響。固定小麥蛋白濃度和TG酶濃度條件之一,小麥蛋白凝膠性的變化趨勢與單因素試驗一致,這說明小麥蛋白濃度和TG酶濃度對凝膠強度的變化起到了較大作用。在小麥蛋白質量濃度20 g/100 mL、TG酶濃度為14 U/g小麥蛋白時,凝膠強度最大。在小麥蛋白質量濃度20 g/100 mL、TG酶濃度為14 U/g小麥蛋白、作用時間0.5 h時,研究反應溫度和反應pH的交互作用對凝膠強度的影響。固定溫度和pH條件之一,小麥蛋白凝膠性的變化趨勢與單因素試驗一致,這說明反應溫度和pH對小麥蛋白凝膠強度的變化起到了較大作用。在反應溫度30℃、pH 7.0時,凝膠強度最大。

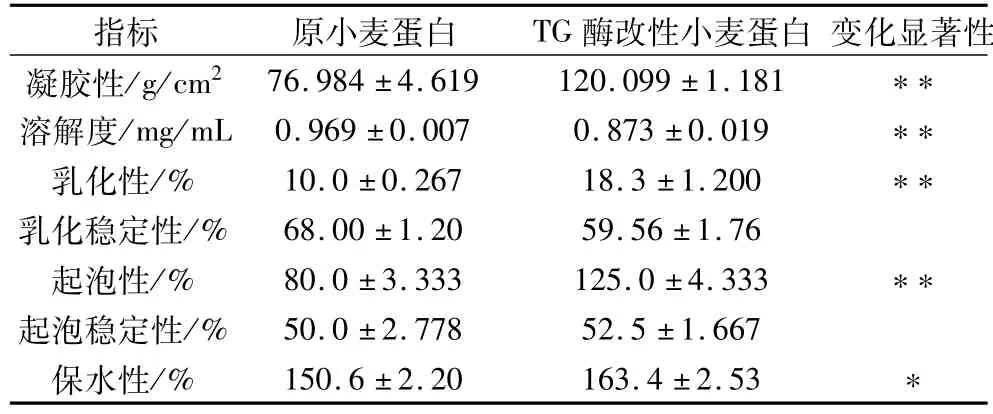

2.3 TG酶改性前后小麥蛋白功能性質的比較分析

由表5可知,小麥蛋白經TG酶改性后,凝膠性、乳化性、起泡性顯著增加,分別比未改性小麥蛋白提高55.5%、83%和56.25%;起泡穩定性和保水性稍有增加,分別比未改性小麥蛋白提高5%和8.5%;但是溶解度和乳化穩定性分別比未改性小麥蛋白降低9.91%和12.41%。其原因是TG通過催化蛋白質的Gln殘基和Lys殘基間的交聯反應,促進面筋蛋白分子內和分子間的交聯,可以增加面筋蛋白中的大分子數量,優化面筋的網絡結構,這些對改善小麥蛋白的口感,提高其彈性、黏性、乳化性、起泡性和持水性等具有重要意義[11];但是由于TG酶對小麥蛋白的交聯作用,小麥蛋白的分子質量增加,凝膠結構增強使得其溶解性有所降低。表明谷氨酰胺轉氨酶可以改善小麥蛋白的乳化性、起泡性及保水性,拓寬其應用范圍。

表5 改性前后小麥蛋白功能性質對比分析

3 結論

試驗通過谷氨酰胺轉氨酶改性小麥蛋白可明顯提高其凝膠特性。通過小麥蛋白濃度、加酶量、反應溫度、反應時間、反應pH值5個單因素對其凝膠性的影響研究及響應面優化試驗可知:當小麥蛋白質量濃度為20 g/100 mL,TG酶用量14 U/g小麥蛋白,pH 7.0,30℃反應30 min時,谷氨酰胺轉氨酶對小麥蛋白的凝膠性改善效果最強,凝膠強度達到最大值為120.099 g/cm2,比未改性小麥蛋白提高55.5%。同時乳化性、起泡性顯著增加,分別比未改性提高83%和56.25%;乳化穩定性、起泡穩定性變化不顯著;吸水性稍有增加,比未改性小麥蛋白提高8.5%。TG酶改性對于拓寬小麥蛋白的應用范圍具有重要意義。

[1]付博菲,劉曉,徐紹建,等.谷阮粉的功能特性及改性研究[J].中國食品與營養,2012,18(9):35-37

[2]趙曉燕,孫秀平,陳軍,等.不同電解質溶液對反膠束萃取花生蛋白的影響研究[J].中國糧油學報,2012,27(9):76-79

[3]馬寧,朱科學,郭曉娜,等.擠壓組織化對小麥面筋蛋白結構影響的研究[J].中國糧油學報,2013,28(1):60-64

[4]吳爽,朱科學,周慧明.酶解谷朊粉的研究進展[J].糧食與食品工業,2012,19(2):39-44

[5]胡小中,李里特.轉谷氨酰胺酶的特性及其聚合大豆蛋白的研究[J].中國糧油學報,2011,26(9):119-122

[6]Jian Guo,Yu Congjin,Xiao Quanyang etal.Computed microtomography and mechanical property analysis of soy protein porous hydrogel prepared by homogenizing and microbial transglutaminase cross-linking[J].Food Hydrocolloids,2013,31:220-226

[7]于國萍,安靜,初云斌,等.轉谷氨酰胺酶催化對大豆分離蛋白凝膠性的影響[J].東北農業大學學報,2010,41(10):100-107

[8]Yang Mao,Liu Fu,Tang Chuanhe.Properties and microstructure of transglutaminase-set soy protein-stabilized emulsion gels[J].Food Research International,2013,52:409-418

[9]Maria S T,Evangelia G E,Petros S T.Transglutaminase treatment of thermally and high pressure processed mills:effects on the properties and storage stability of set yoghurt[J].Innovative Food Science and Emerging Technologies,2013,17:144-152

[10]張崟,曾慶孝,張佳敏,等.微生物轉谷氨酰胺酶和大豆分離蛋白對羅非魚魚糜凝膠性能的影響[J].陜西科技大學學報,2010,28(1):5-10

[11]Gan CY,Cheng LH,Easa A M.Physicochemical properties and microstructures of soy protein isolate gels produced using combined cross-linking treatments ofmicrobial transgiutaminase andmaillard cross-linking[J].Food Research International,2008,41:600-605

[12]費國源,孫培龍.蛋白酶改性處理對小麥面筋蛋白溶解度和起泡性的影響[J].農產品加工·學刊,2009,160(1):32-34

[13]趙新淮,侯瑤.大豆蛋白限制性酶解對乳化性質和吸油性的影響[J].農業機械學報,2009,40(12):159-163

[14]Kingsley K,Agyare,Kwaku Addo,et al.Emulsifying and foaming properties of transglutaminase-treated wheatgIuten hydrolysate as influenced by pH,temperature and salt[J].Food Hydrocolloids,2009,23(1):72-81

[15]Gu X,Campbell L J,Euston SR.Influence of sugars on the characteristics of glucono-δ-lactone-induced soy protein isolate gels[J].Food Hydrocolloids,2009,23:314-326

[16]何冬蘭,彭寶玉,張瑩,等.微生物谷氨酰胺轉胺酶對大豆分離蛋白凝膠性的影響[J].中南民族大學學報:自然科學版,2010,29(1):41-44

[17]葉云花,沙小梅,涂宗財,等.動態高壓微射流和谷氨酰胺轉氨酶交聯技術對大豆分離蛋白凝膠性能的影響[J].食品科學,2011,32(23):40-42

[18]Ando H,Adachi M,Umeda K,et al.Purification and characteristics of a novel transglulaminase derived from microorganisms[J].Agricultural and Biological Chemistry,1989,53(10):2613-2617

[19]Puppo M C,Lupano C E,Anon M C.Gelation of soybean protein isolates in acidic conditions:effectof pH and protein concentration[J].Journal of Agricultural Food and Chemistry,1995,43(9):2356-2361

[20]Zhong Qixin,Wang Wan,Shinya Ikeda,et al.Sequential preheating and transglutaminase pretreatments improve stability ofwhey protein isolate at pH 7.0 during thermal sterilization[J].Food Hydrocolloids,2013,31:306-316.