某公路U 型橋臺病害原因分析及加固設計

劉 文 海

(1.太原理工大學建筑與土木工程學院,山西太原 030024;2.太原市城市建設管理中心,山西太原 030009)

1 工程概況

某公路橋上部采用7孔30 m預應力混凝土空心板,下部為單排三柱式沖孔灌注樁,橋臺為M7.5砂漿砌片(塊)石U型重力式橋臺。該橋橋面寬度22.5 m,四車道設計,橋面橫向布置為:2×1.75 m(人行道)+2 ×2.5 m(非機動車道)+4 ×3.5 m(機動車道)。該橋原設計荷載等級為汽—超20、掛—120。

2 病害現狀及原因分析

2.1 病害現狀

該橋目前的病害主要有:橋臺側墻鑲面石普遍開裂;橋臺前墻鑲面石局部開裂,如圖1所示。該橋臺存在的開裂問題比較突出,裂縫發展不斷加速,若不及時進行整治處理,橋臺前墻有可能突然滑塌危及橋梁安全,引發安全事故。

圖1 橋臺開裂圖

2.2 病害原因

根據原設計圖紙,小里程側橋臺置于弱風化基巖上,大里程側橋臺置于砂礫石層中。現場踏勘結果表明:橋臺基礎比較穩定,無沉降等現象;小里程側橋臺開裂較大里程側橋臺嚴重,其裂縫走向也不符合基礎沉降產生的裂縫特點。因此,初步排除橋臺基礎沉降這一原因。

經分析,橋臺開裂原因可能如下:

1)根據原設計圖紙計算,橋臺前墻所受的應力較小,不足以使其開裂。因此,橋臺的施工質量(包括臺身砌筑、臺后填料以及臺身材料)可能存在一些問題,導致了橋臺開裂。

2)臺后填料可能采用了一些不透水性材料,加之臺身未設置泄水孔,致使雨水等一些外界水源滲入臺后填料中而無法排出,最終產生較大水平推力,導致了橋臺開裂。

3)汽車荷載(包括汽車沖擊力、制動力等)長期、反復地作用可能導致橋臺開裂。

4)本橋搭板傾角比較大,有一定的剛度,也有可能使得汽車荷載通過搭板傳遞了較大的水平力到臺帽上,致使橋臺開裂(如圖1所示)。

3 橋臺受力狀態分析

3.1 計算模型

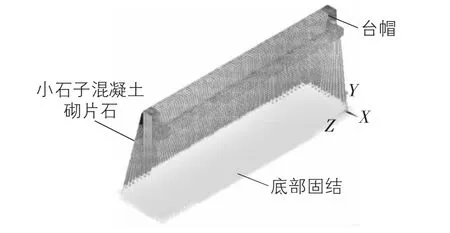

為了選擇有效的加固措施,采用大型通用有限元軟件ANSYS建立橋臺三維有限元模型(見圖2),進行橋臺受力狀態分析。采用Solid45單元模擬臺帽和前墻主體,共劃分73 900個單元。鑒于橋臺前墻和側墻連接處已經開裂,計算模型中僅建立前墻的數值模型,考慮前墻在最不利荷載下的力學狀態。圖2中,x方向為順橋向,z方向為橫橋向,y方向為重力反方向。

3.2 荷載選取

在臺背土壓力范圍內加載土壓力。由于側墻開裂,故在前墻墻背后全斷面加載水壓力,在前墻前側加載靜土壓力。橋臺側汽車荷載制動力和豎向壓力靠橋臺搭板傳遞至橋臺臺帽構造細節處。橋跨結構傳遞荷載通過支座傳遞至橋臺臺帽,模型中將此荷載加載至橋臺臺帽處。

圖2 橋臺三維計算模型

汽車荷載換算高度按照文獻[1]中4.3.4條處理,取0.51 m。臺后主動土壓力按照文獻[1]中4.2.3條處理,取752.4 kN。臺前靜土壓力按照文獻[1]中4.2.3條處理,取217.9 kN。橋臺搭板傳遞制動力按照文獻[1]中4.3.5條處理,取442.2 kN。橋臺后靜水壓力隨高度線性變化,按照靜水壓力公式依高度變化加載在有限元模型中。

臺帽采用C25混凝土,軸心抗拉標準強度為1.78 MPa。小石子混凝土砌片石采用MU50+C15,軸心抗拉標準強度為0.26 MPa[2]。

3.3 計算結果

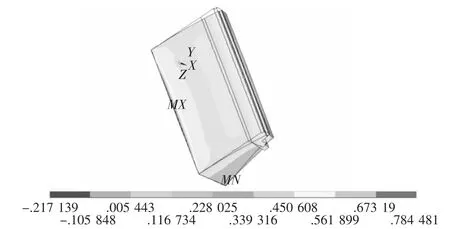

荷載組合工況:臺后水壓力+臺后主動土壓力+臺前靜土壓力+搭板沖擊荷載+橋跨結構傳遞荷載。經計算,x方向最大位移為2.673 mm,y方向最大位移為0.172 mm,最大主拉應力為0.784 MPa。

圖3給出了橋臺第一主應力云圖。

圖3 橋臺第一主應力云圖(單位:Pa)

計算結果表明:橋臺在x和y方向變形較小,并未對橋臺結構構成威脅;最大主應力出現在橋臺底部,這是由于橋臺底部固結約束導致部分應力失真。值得注意的是,在臺帽和橋臺主體結構連接處,存在局部應力偏大的現象,這是由于此處材料剛度不連續導致應力突變。此處的主拉應力值在0.11 MPa~0.22 MPa之間變化,小石子混凝土砌片石的抗拉強度為0.26 MPa,強度滿足要求。

4 加固設計及效果

根據橋臺病害現狀,并結合橋梁受力狀態,采取的加固措施包括:橋臺填料換填、注漿以及橋臺前墻加固;改造路面搭板[3-5]。技術要點如下:

1)在對橋臺進行加固之前,首先必須對已有裂縫仔細檢查后進行治理,治理方法為灌注M10微膨脹水泥漿。

2)橋臺填料換填。

依次拆除原橋臺鋪裝、混凝土路面后,再開挖路基填料以及臺后填料,開挖深度3.5 m。在開挖形成的槽口內,分層澆筑C20片(卵)石混凝土,每層厚度不超過100 cm。

3)橋臺填料注漿。

在原橋臺填料開挖后,對未開挖的橋臺填料進行注漿處理,注漿材料為水+普硅水泥+粉煤灰(或細砂)。

4)橋臺前墻加固。

對原橋臺前墻細料石鑲面進行充分鑿毛,要求應鑿除鑲面石風化層,露出新鮮巖面,并沖洗干凈,以確保新澆C30混凝土與橋臺前墻的緊密結合。

在原橋臺前墻上鉆孔植入φ25鋼筋,以加強新澆C30混凝土與橋臺前墻的連接。在新澆C30混凝土內布設兩層15 cm×15 cm間距的鋼筋網,表層鋼筋網采用φ20鋼筋,底層鋼筋網采用φ16鋼筋。

目前,橋臺已完成加固施工,該橋已開放運營。經現場觀察,橋臺運營現狀良好,未出現新裂縫。

5 結語

1)設計荷載作用下,該橋臺順橋向和橫橋向的最大位移分別為2.673 mm和0.172 mm,強度滿足要求,橋臺受力狀態良好。橋臺開裂原因主要是橋臺施工質量(包括臺身砌筑、臺后填料以及臺身材料)引起。

2)通過橋臺填料換填、注漿以及橋臺前墻加固,并改造路面搭板,達到了加固目標,加固效果明顯。

[1]JTJ 021-89,公路橋涵設計通用規范[S].

[2]JTJ 023-85,公路鋼筋混凝土及預應力混凝土橋涵設計規范[S].

[3]李茂盛.重力式U型橋臺典型病害及加固方法研究[D].重慶:重慶交通大學,2011.

[4]高國付.薄壁橋臺的受力分析及處理方案[J].山西建筑,2013,39(7):168-169.

[5]GB 50367-2006,混凝土結構加固設計規范[S].