弧齒錐齒輪銑齒機的國產數控系統二軸改造

陳金瑞,魏冰陽,李大慶

(1.河南科技大學機電工程學院,河南洛陽 471003;2.江蘇大學機械工程學院,江蘇鎮江 212013)

弧齒錐齒輪銑齒機的國產數控系統二軸改造

陳金瑞1,魏冰陽1,李大慶2

(1.河南科技大學機電工程學院,河南洛陽 471003;2.江蘇大學機械工程學院,江蘇鎮江 212013)

通過分析弧齒錐齒輪加工原理、機床的結構和運動關系,對普通機械式銑齒機進行了二軸國產數控系統改造。完成了數控系統的可編程控制器PLC的二次開發,通過可編程控制器實現了液壓系統手動與自動控制,重新設計了工作臺液壓進給系統;開發了弧齒錐齒輪數控加工的交互界面,最后進行了切齒試驗。

弧齒錐齒輪;數控銑齒機;可編程控制器;液壓系統

0 引言

弧齒錐齒輪加工原理和設備復雜[1-2],這類設備長期以來主要依靠進口。中國20世紀80年代進口了大量的弧齒錐齒輪加工設備,這些設備以美國格里森、德國奧利康為主,由于這些設備機械結構剛性好,性能穩定,直到今天在中國錐齒輪生產中仍占有非常重要的位置[2-4]。為了充分發揮設備潛能,提高機床的數控化率,目前,國內通常采用SIEMENS、FANUC等數控系統對這些設備進行改造升級,文獻[5-8]在這些方面進行了有益的探索。但較少采用國產數控系統。國產數控系統價格便宜,且符合中文操作習慣,后期維護費用低[9-10]。鑒于此,本文采用國產系統進行了嘗試,以國產數控系統GSK 980MDa對GH-35弧齒錐齒輪銑齒機進行了數控化改造。本文擬在可編程控制器PLC二次開發,液壓系統控制,數控程序編制等方面進行探討。

1 銑齒機數控改造方案

1.1 機床的展成運動

圖1 機床改造結構簡圖

弧齒錐齒輪加工的展成運動由銑齒機搖臺的擺動與工件軸的分齒運動組成。機械式銑齒機依靠齒輪傳動鏈中交換掛輪來實現不同的滾比和分齒運動。為了保留原機床的高剛性和穩定性,機械部分基本不變,只對傳動鏈做局部改造。

圖1為機床改造結構簡圖,原來驅動搖臺回轉軸的普通電機改為交流伺服電機,從交流伺服電機到搖臺中間的齒輪傳動鏈不變。將搖臺回轉軸定義為X軸。拆去掛輪到工件主軸部分的傳動鏈,只保留與工件回轉軸相聯的蝸輪蝸桿傳動,改為交流伺服電機驅動。將工作回轉軸定義為Y軸。通過上位機控制搖臺回轉軸——X軸與工件回轉軸——Y軸的兩軸聯動,實現搖臺與工件的展成運動。針對加工不同的齒輪,只需要改變數控系統的滾比參數即可。

銑齒過程中搖臺回轉軸與工件的回轉軸聯動原理如圖2所示。過程如下:

圖2 展成運動簡圖

(1)當切齒時應先對刀,搖臺回轉軸轉到B1位置,相應工件回轉軸轉到B2位置,此時為產形輪同工件齒輪的節點,為銑齒對刀位置。

(2)搖臺回轉軸回到銑齒的起始位置A1點,對應工件回轉軸同時轉到起始A2位置。

(3)開始銑齒,搖臺回轉角度α到C1位置,工件回轉角度β到C2,完成第1個齒的滾切。

(4)工作臺后退分齒,搖臺反向轉動角度α回到A1,工件回轉軸繼續向前轉動角度γ到D2,完成跳齒;工作臺前進,滾切第2個齒。一直重復(3)、(4)步驟,直到將所有齒加工完畢。

圖2中的角度α、β根據搖臺X軸與工件Y軸展成運動所需要的滾比計算得到,角度γ根據所選取的跳齒數計算得到。

1.2 進給運動

進給運動由可編程控制器通過液壓系統進行控制,當工件銑完一個齒后,可編程控制液壓系統驅動工作臺退回行程開關8處,刀盤和工件分離,工件開始分齒運動,工件分完齒后,可編程控制液壓系統驅動工作臺進給到行程開關9處,進行下一個齒的滾切,如圖1所示。

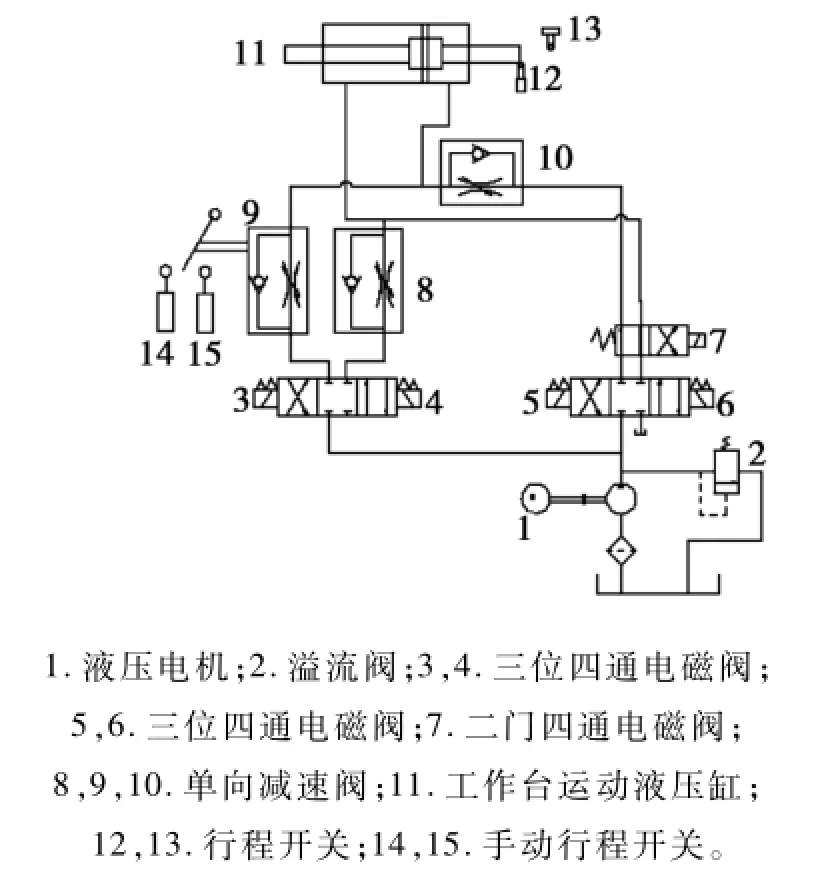

圖3 工作臺液壓系統簡圖

2 液壓系統控制設計

液壓系統的主要作用是控制工作臺運動,其運動主要通過可編程控制器PLC進行控制,運動過程分為手動控制與自動控制,如圖3所示。

2.1 手動控制

電磁鐵3、4主要用來實現手動控制。手動行程開關15控制電磁鐵3得電,液壓油進入到液壓缸11左腔,實現工作臺的進給,手動行程開關15并能手動控制單向減速閥9的節流口面積的大小,從而控制手動進給速度。手動行程開關14控制三位四通換向閥電磁鐵4得電,液壓油進入到液壓缸11右腔,實現工作臺手動后退,通過單向節流閥8調節可以調節工作臺后退速度。

2.2 自動控制

此部分主要用PLC編程的M指令控制三位四通換向閥電磁鐵5、6,實現在加工程序中自動前進與后退,從而實現工件分齒后退與銑削進給。二位四通換向閥7起安全保護作用,當工作臺自動進給超出行程范圍時,會觸動二位四通換向閥7得電,使工作臺自動后退。

3 數控系統M指令開發

加工過程中切完一個齒之后,需要液壓系統控制工作臺后退,搖臺與工件進行分齒,分完齒之后,需要液壓系統控制工作臺進給到切削位置。此時需要用PLC可編程控制器開發M指令進行床位的退出與進給的控制。

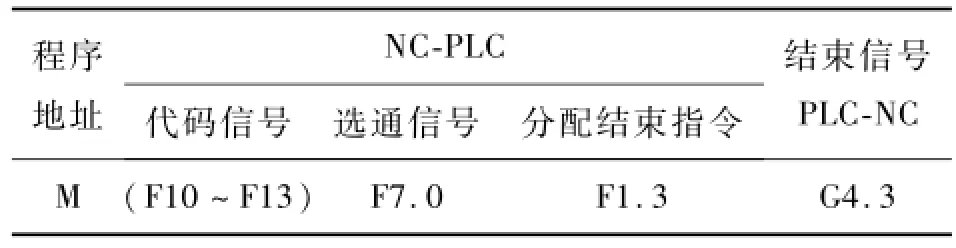

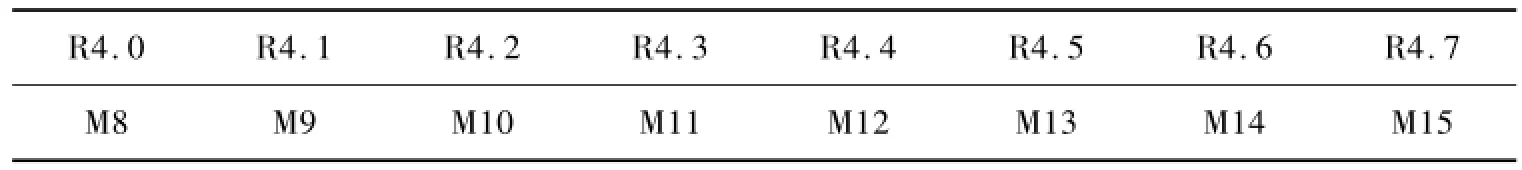

M指令開發主要利用DECB對二進制代碼數據譯碼,如圖4所示。8位連續數據之一與代碼數據相同時,對應的輸出數據位為1;反之沒有相同的數時,輸出數據為0。

當指定地址M后面的最大8位數字時,對應的代碼信號與選通信號被送給PLC,PLC根據這些信號的狀態先進行相關控制。相關信號如表1所示。

圖4 DECB二進制譯碼

表1 M指令相關控制信號

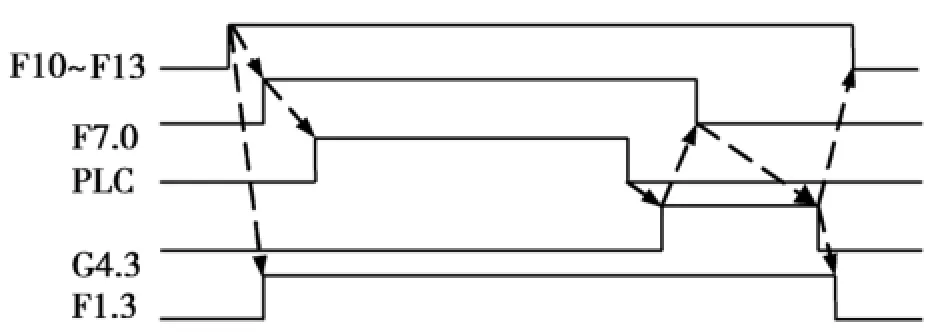

代碼信號F10~F13送給PLC后,選通信號F7.0置1,代碼信號采用二進制形式表達程序指令值M。當F7.0為1時,PLC讀取代友信號并執行相應的操作。

如果一個程序段中有移動、暫停指令,要想M功能指令在移動、暫停指令執行完成之后執行,則需要等待F1.3信號變為1。

操作結束時,PLC將結束信號G4.3置為1。結束信號用于M指令功能。結束信號G4.3為1且必須持續一段時間,CNC才將選通信號置0,并確認已收到結束信號。圖4生成的M指令如表2所示。

表2 輸出信號對應的M指令

圖5 PLC控制時序圖

當一個程序中只有一個M指令時,PLC各信號采用時序如圖5所示。

4 銑齒數控程序的編制

不同弧齒錐齒輪的加工,其切齒運動完全一樣,只是加工參數不同。基于這一點,在數控系統中開發了一個齒輪宏變量人機交互界面。只需改變齒輪參數就可以加工不同的弧齒錐齒輪。并提供一種通用的程序,將程序嵌套到上位機中。程序由三部分組成:主程序、宏程序和參數,主程序用來實現對刀并調用子程序,宏程序的作用是銑削齒槽,并做分齒運動。改變人機交互界面中的宏變量就可以直接改變程序中的齒輪參數,操作起來極為方便。

與傳統的弧齒錐齒輪銑齒機相比:齒數(#507),跳齒數(#508),滾切比(#509)改變了以往機械式銑齒機靠齒輪傳動鏈中交換掛輪來實現不同的加工齒數、跳齒數、滾比的調整。

當銑齒過程中由于意外或人為的停機,銑齒程序重新啟動后,為避免從第一個齒槽起重復加工,在齒輪對話框中設置了宏變量(#502),輸入合適的輪坯的初始角,程序就會接著上次的加工繼續運行。

5 弧齒錐齒輪的加工試驗

圖6 弧齒錐齒輪銑削加工

改造后的數控弧齒錐齒輪銑齒機的齒輪參數為:齒數35,模數5 mm,壓力角20°,螺旋角35°。機床調整參數為:錯刀距2.332 mm,刀盤半徑114.3 mm,刀盤內刀齒形角22°,刀盤外刀齒形角-18°,刀位104.369 mm,角向刀位-63.778°,滾比1.413,數控GH-35弧齒錐齒輪銑齒機的加工過程如圖6所示。

加工完成后在JD45+型齒輪測量中心上對齒輪齒面進行了偏差測量,測得結果如圖7所示,實際齒面和理論齒面基本吻合,45個齒面點最大誤差0.079 2 mm。最大誤差出現在齒面凹面小端與齒根部,具有一定的偶然性,不影響齒面的精度,試驗達到了預期的目的。

圖7 齒面測量結果

6 結論

本文分析了弧齒錐齒輪加工展成原理及弧齒錐齒輪銑齒機的結構和機床運動關系,完成了可編程控制器PLC二次開發,液壓系統改造,數控程序編制等,試驗證明了利用國產數控系統改造弧齒錐齒輪銑齒機床的可行性。擴大了國產數控系統的應用范圍,為國產數控系統在弧齒錐齒輪銑齒機床上的應用開辟了新的途徑。

[1] Litvin F L,Fuentes A.Gear Geometry and Applied Theory[M].2 ed.United Kingdom:Cambridge University Press,2004:627-628.

[2] 曾韜.螺旋錐齒輪設計與加工[M].哈爾濱:哈爾濱工業大學出版社,1989.

[3] 北京齒輪廠.螺旋錐齒輪加工[M].北京:科學出版社,1974.

[4] 張靜,楊宏斌,鄧效忠,等.我國錐齒輪技術的現狀和發展動向[J].河南科技大學學報:自然科學版,2003,3(1):40-42.

[5] 孫連棟.弧齒錐齒銑齒機的數控化改造[J].機電技術,2010(1):47-48.

[6] 程文,謝耀東.先進的螺旋錐齒輪弧齒加工工藝的探討[J].機械制造,2008(5):48-50.

[7] 張華.鄧效忠.曹雪梅.二軸數控螺旋錐齒輪銑齒機的加工程序編制[J].機械制造與研究,2004(3):30-31.

[8] 張金生.弧齒錐齒輪銑齒機床的數控改造[J].機械設計與制造,2004(1):82-83.

[9] 李粵,廖宇蘭,王濤.液壓系統PLC控制[M].北京:化學工業出版社,2009.

[10] 楊建軍,魏冰陽,鄧效忠.準雙曲面齒輪超聲激勵研齒系統的設計與試驗[J].河南科技大學學報:自然科學版,2010,31(5):16-19.

TH132.41

A

1672-6871(2014)01-0021-04

國家自然科學基金項目(51075121)

陳金瑞(1987-),男,河南鶴壁人,碩士生;魏冰陽(1966-),男,河南嵩縣人,教授,博士,碩士生導師,研究方向為機械傳動.

2012-12-31