基于CPAC的非圓磨削數(shù)控系統(tǒng)的開發(fā)

徐新陽,李建剛,成群林

(1.上海航天精密機(jī)械研究所,201600上海;2.哈爾濱工業(yè)大學(xué)深圳研究生院,518055廣東深圳)

基于CPAC的非圓磨削數(shù)控系統(tǒng)的開發(fā)

徐新陽1,李建剛2,成群林1

(1.上海航天精密機(jī)械研究所,201600上海;2.哈爾濱工業(yè)大學(xué)深圳研究生院,518055廣東深圳)

為解決非圓磨削系統(tǒng)中工藝不足的問題,提出在CPAC(computer programmable automation controller)控制器平臺上開發(fā)一套非圓磨削數(shù)控系統(tǒng).以分段三次樣條曲線擬合為數(shù)學(xué)基礎(chǔ),介紹X-Y加工方式下刀心軌跡坐標(biāo)計(jì)算;介紹非圓磨削中恒速磨削的重要性,以等弧長密化插值為原則,提出兩種實(shí)現(xiàn)恒速磨削的方法;介紹非圓磨削加工中的誤差測量方法,并進(jìn)行誤差補(bǔ)償;最后,集成了系統(tǒng)并在三軸龍門銑床進(jìn)行加工,實(shí)驗(yàn)證明系統(tǒng)滿足非圓磨削的需要.

非圓磨削;恒速磨削;誤差補(bǔ)償

非圓工件結(jié)構(gòu)復(fù)雜,加工精度要求高,它是航天、汽車、船舶、發(fā)電設(shè)備等領(lǐng)域的關(guān)鍵部件[1].非圓工件目前的加工方式以在通用磨床上加工為主,此類磨床是機(jī)床本體自行制造,數(shù)控系統(tǒng)進(jìn)口國外,此種系統(tǒng)為標(biāo)準(zhǔn)數(shù)控系統(tǒng)如西門子840D、發(fā)那科Oi系列等,缺乏非圓磨削的特殊工藝,如恒速磨削算法、誤差補(bǔ)償算法等,且因其系統(tǒng)自身的保護(hù)性,用戶很難進(jìn)行工藝算法的開發(fā),因此,難以滿足復(fù)雜工藝零件的加工[2].因此,本文提出在CPAC(computerprogrammableautomation controller)控制器一體化平臺上開發(fā)一套應(yīng)用于非圓磨削的數(shù)控系統(tǒng),集成恒速磨削算法,誤差分析補(bǔ)償專家?guī)斓忍厥夤に囆枨螅鉀Q了非圓磨削加工中的實(shí)際難題.

CPAC是由深圳固高科技有限公司開發(fā)的一種嵌入式PC、PLC及運(yùn)動控制器的一體化控制器(圖1).集成了PC的靈活性,PLC的可靠性以及運(yùn)動控制器的復(fù)雜運(yùn)動執(zhí)行能力[3-4],與“工業(yè)計(jì)算機(jī)+運(yùn)動控制器”形式的控制器相比,具有更高的可靠性、穩(wěn)定性和抗干擾能力,能很好的滿足非圓磨削加工的需要.

1 刀心坐標(biāo)計(jì)算

本文以典型非圓工件汽車助力泵定子(圖2)為例,介紹數(shù)控系統(tǒng)開發(fā)及加工過程.

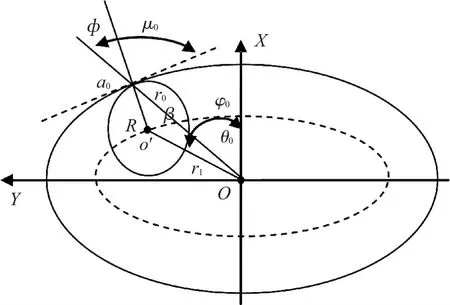

首先是刀心坐標(biāo)的計(jì)算,加工數(shù)據(jù)的計(jì)算是NC系統(tǒng)的關(guān)鍵,X-Y坐加工方式為常見的加工方式.在X-Y坐標(biāo)的磨削加工中,以定子中心為原點(diǎn)建立加工坐標(biāo)系,X軸和Y軸的插補(bǔ)聯(lián)動運(yùn)動使得砂輪沿著定子輪廓進(jìn)行磨削加工.如圖3所示,加工坐標(biāo)系為(O-X,Y),a0(r0,θ0)為任意時(shí)刻磨削點(diǎn),R為砂輪半徑,其輪廓的分段三次樣條曲線擬合方程為:r=Sk(θ),r’=S’k(θ),θk+1≥θ≥θk,其具體擬合過程參見文獻(xiàn)[5],根據(jù)高等數(shù)學(xué)可知:

圖1 CPAC控制器

圖2 汽車助力泵定轉(zhuǎn)子

由μ0可得

圖3 X-Y加工坐標(biāo)計(jì)算

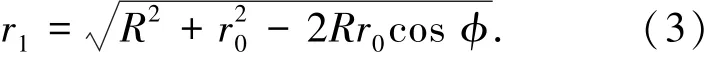

在三角形a0o′o中利用余弦定理計(jì)算γ1為

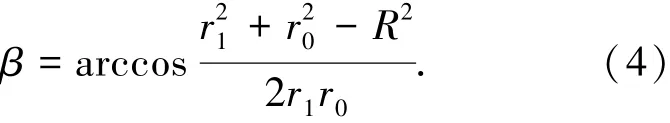

再利用余弦定理求出夾角β為

當(dāng)θ在第二、四象限中時(shí):

由此可得O′O和X軸夾角

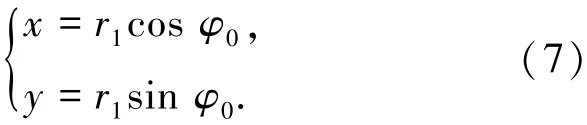

最后求出砂輪中心在加工坐標(biāo)系的坐標(biāo)為

2 恒速磨削算法

一般來說,磨削加工是整個(gè)工件加工流程的最后一道工序[6],其加工質(zhì)量直接影響最終工件表面的精度,在非圓工件在加工過程中,由于其輪廓曲率半徑變化比較大,一般表現(xiàn)為磨削點(diǎn)線速度的變化,這些將影響工件的表面粗糙度[7].因此,實(shí)現(xiàn)恒速磨削對提高工件表面質(zhì)量具有重大意義,本文在恒速磨削方面的研究是對擬合后的曲線中進(jìn)行等弧長密化插值,以保證在插補(bǔ)運(yùn)動磨削過程中實(shí)現(xiàn)恒速磨削,曲線擬合見文獻(xiàn)[5].

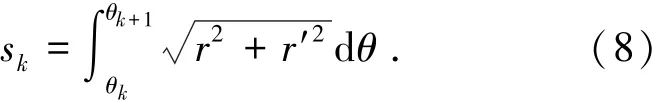

由上文知節(jié)曲線第k個(gè)區(qū)間上,節(jié)曲線的極坐標(biāo)方程為r=Sk(θ),r’=S’k(θ),θk+1≥θ≥θk,因?yàn)楣?jié)曲線一階連續(xù)可導(dǎo),則兩點(diǎn)弧長計(jì)算如下:

式中k=0,1,…N-1.

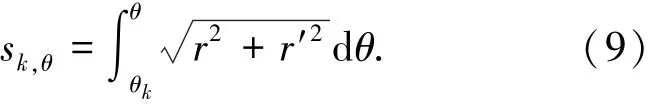

同時(shí),計(jì)算出節(jié)曲線第k個(gè)區(qū)間上極角為θ的點(diǎn)到第k點(diǎn)的弧長為

式中:θk+1≥θ≥θk,k=0,1,…N-1.

因此,原始節(jié)曲線總的弧長為

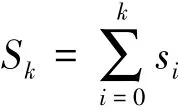

式中i=0,1,…k.

有了工件節(jié)曲線總弧長就可以進(jìn)行密化插值,假設(shè)總的弧長為S,插值點(diǎn)數(shù)為N,那每一段的弧長為S/N,每一插值點(diǎn)對應(yīng)的弧長為Si=(S/N)?i,i=0,1,…k,圖4給出由弧長S計(jì)算該點(diǎn)對應(yīng)坐標(biāo)的計(jì)算過程.

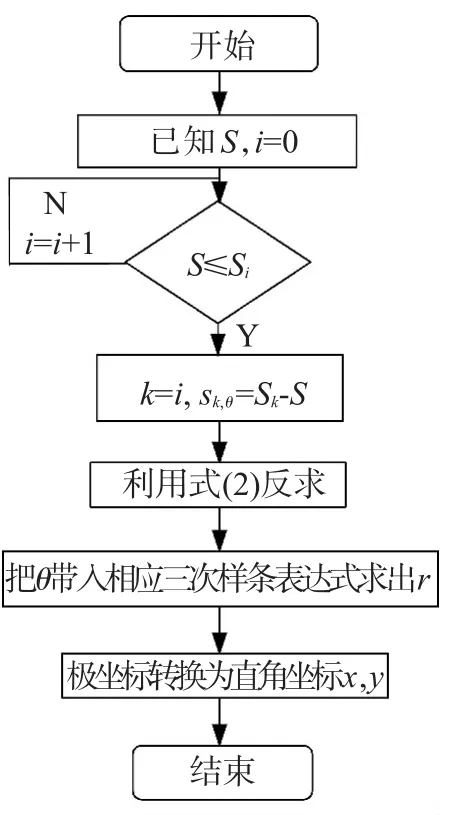

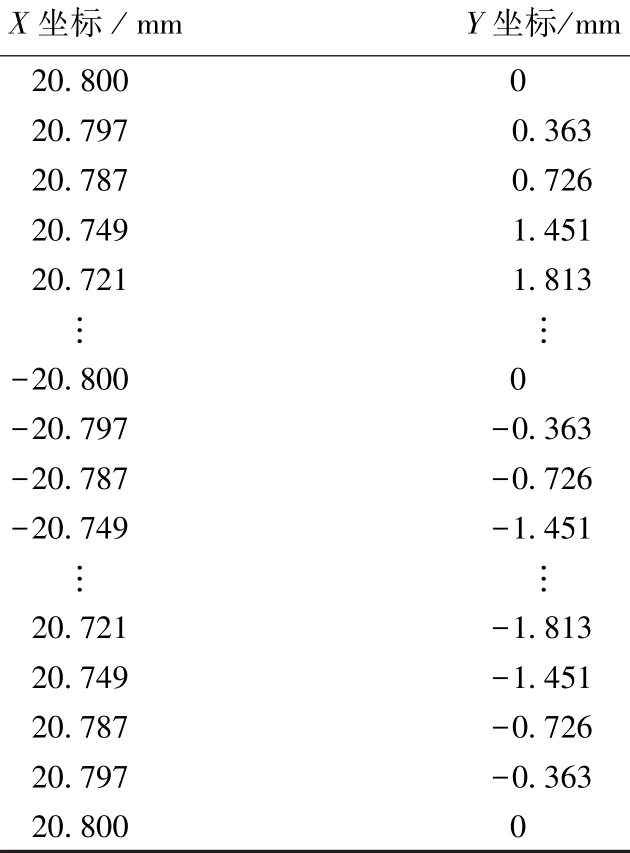

下面以一組原始節(jié)曲線數(shù)據(jù)為例介紹算法整個(gè)過程.原始節(jié)曲線數(shù)據(jù)見表1,輪廓曲線見圖5.

圖4 由弧長S計(jì)算節(jié)曲線對應(yīng)點(diǎn)坐標(biāo)

表1 原始節(jié)曲線部分?jǐn)?shù)據(jù)

圖5 輪廓曲線

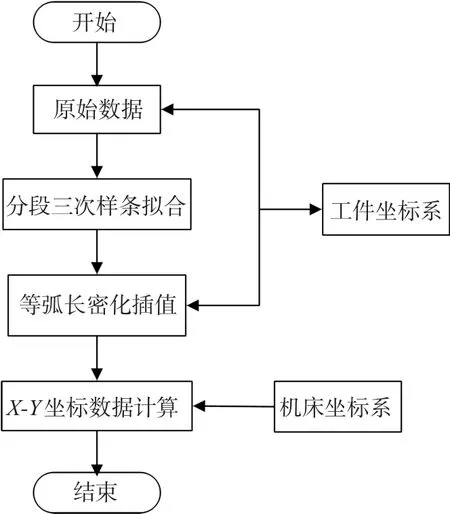

第一種恒速磨削算法流程見圖6,在工件坐標(biāo)系中對原始節(jié)曲線進(jìn)行一次分段三次樣條擬合,以等弧長原則進(jìn)行密化插值計(jì)算,最后是機(jī)床坐標(biāo)系下的加工數(shù)據(jù)計(jì)算,計(jì)算過程見圖4所示.

圖6 工件坐標(biāo)系下恒速磨削的實(shí)現(xiàn)

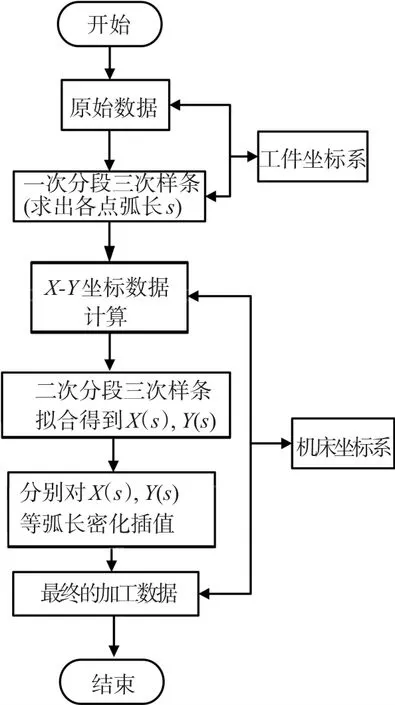

考慮到第一種方法過早的在工件坐標(biāo)系下完成密化差值計(jì)算,再計(jì)算X-Y坐標(biāo)數(shù)據(jù)時(shí)會引入計(jì)算精度誤差等不確定因素,不能保證加工數(shù)據(jù)軌跡的等弧長,本文設(shè)想在機(jī)床坐標(biāo)中對加工數(shù)據(jù)進(jìn)行二次等弧長密化差值,以彌補(bǔ)前者的不足.第二種方法是在一次三次樣條擬合以后,在機(jī)床坐標(biāo)系中以加工數(shù)據(jù)軌跡的弧長S為自變量,分別對加工數(shù)據(jù)Xi和Yi進(jìn)行二次分段三次樣條擬合,擬合最后進(jìn)行密化插值得到理想加工數(shù)據(jù),計(jì)算過程見圖4所示.流程見圖7.

圖7 機(jī)床坐標(biāo)系下恒速磨削的實(shí)現(xiàn)

3 誤差補(bǔ)償

加工精度是非圓磨床最重要的技術(shù)指標(biāo)之一,體現(xiàn)了磨削相對于其他加工方法的優(yōu)越性[8].對于機(jī)床精度的提高主要有兩方面措施:一是從機(jī)床本體設(shè)計(jì)入手,優(yōu)化機(jī)械結(jié)構(gòu)設(shè)計(jì),提高機(jī)床機(jī)械精度,減少和杜絕誤差來源;二是誤差在線測量和補(bǔ)償,測量出誤差量,加上一個(gè)補(bǔ)償量,減少誤差輸出[9].

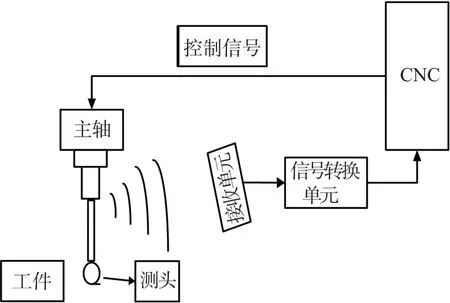

本文測量方法是利用英國雷尼紹公司生產(chǎn)的OMP40無線測頭作為測量工具,測量系統(tǒng)見圖8.測頭重復(fù)精度達(dá)到1.0 μm,采用紅外無線信號傳輸,信號接收單元和轉(zhuǎn)換單元是與OMP40配套的OMM無線接收器和MI12信號狀態(tài)顯示與轉(zhuǎn)換器,測量設(shè)備見圖9.

圖8 測量系統(tǒng)組成

圖9 測量設(shè)備

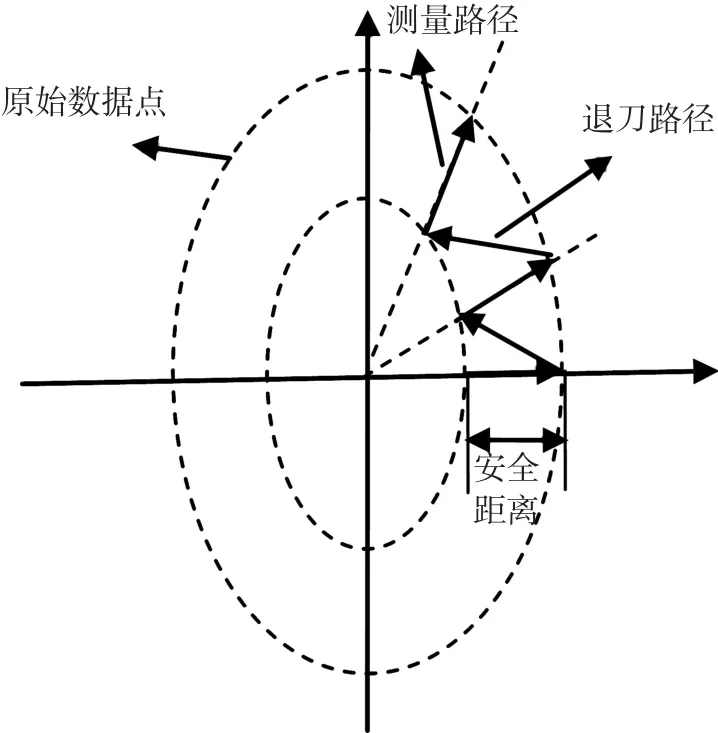

根據(jù)原始定子輪廓采用的是極坐標(biāo)形式表示,為了能夠直接和原始數(shù)據(jù)比對測量誤差,測量路徑也選擇在極徑方向上[10],圖10給出了測量過程和測量路徑的選擇.根據(jù)原始數(shù)據(jù)點(diǎn)即為待測量點(diǎn),在極坐標(biāo)半徑方向上留有一定安全退刀距離,計(jì)算出退刀點(diǎn)即為每一個(gè)測量循環(huán)的出發(fā)點(diǎn),選擇用直線插補(bǔ)運(yùn)動方式執(zhí)行測量過程,當(dāng)探針接觸工件后記下當(dāng)前位置,退到下一個(gè)測量出發(fā)點(diǎn)位置,調(diào)整好測量方向,準(zhǔn)備第二個(gè)測量點(diǎn)的測量,依次進(jìn)行下去直到測量結(jié)束[11-12],圖11給出了實(shí)際測量實(shí)驗(yàn)的過程.

圖10 測量路徑規(guī)劃

圖11 測量誤差過程

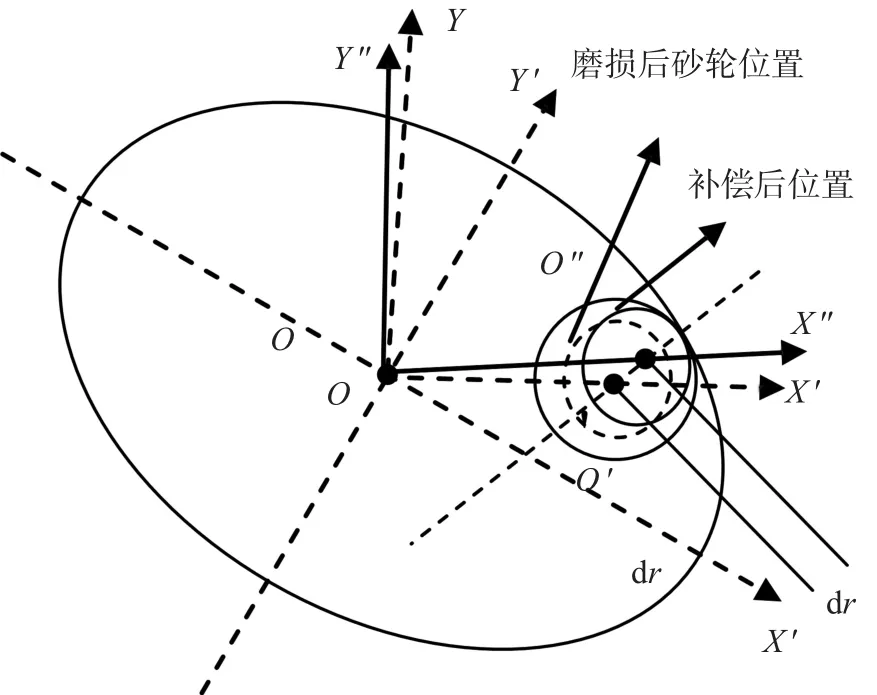

測量誤差主要是在極坐標(biāo)半徑方向上,所以采取重新計(jì)算刀心坐標(biāo)在砂輪半徑方向上的位置進(jìn)行誤差補(bǔ)償[13],如圖12所示,虛線為磨損后砂輪的位置,實(shí)線為補(bǔ)償后砂輪位置,砂輪中心移動距離為補(bǔ)償量dr即為測量誤差的平均值.根據(jù)每次加工會引入新的固定誤差量,加上一定的余量Δr代入式(3)、(4)重新計(jì)算加工數(shù)據(jù)

4 磨削加工試驗(yàn)

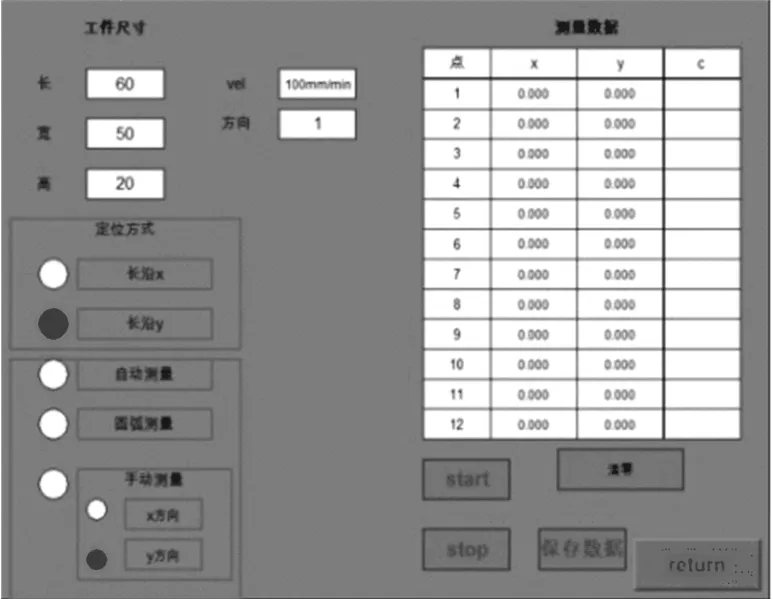

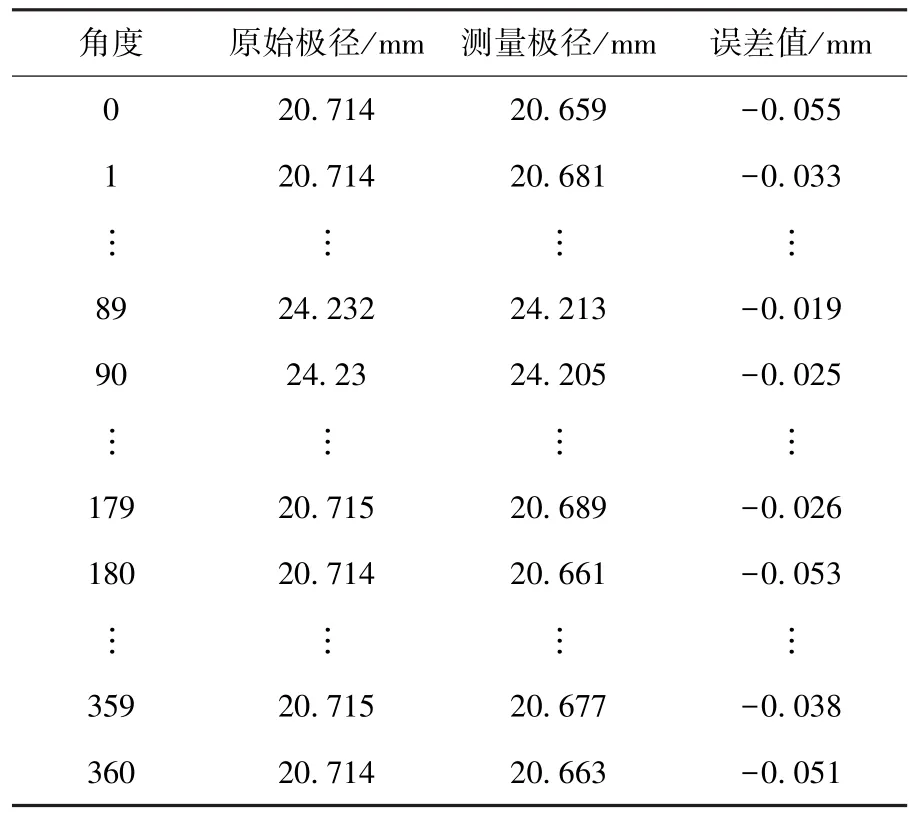

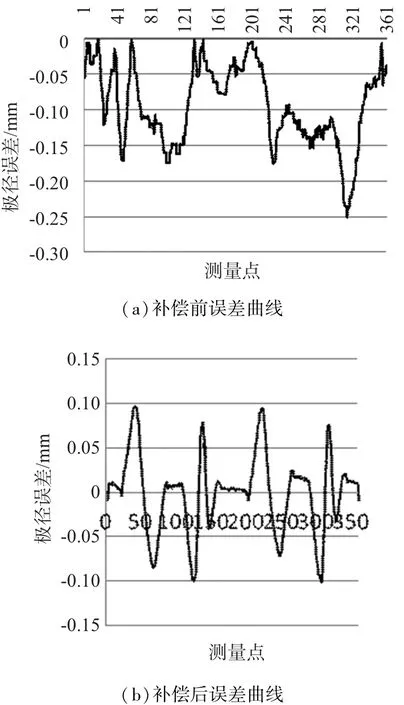

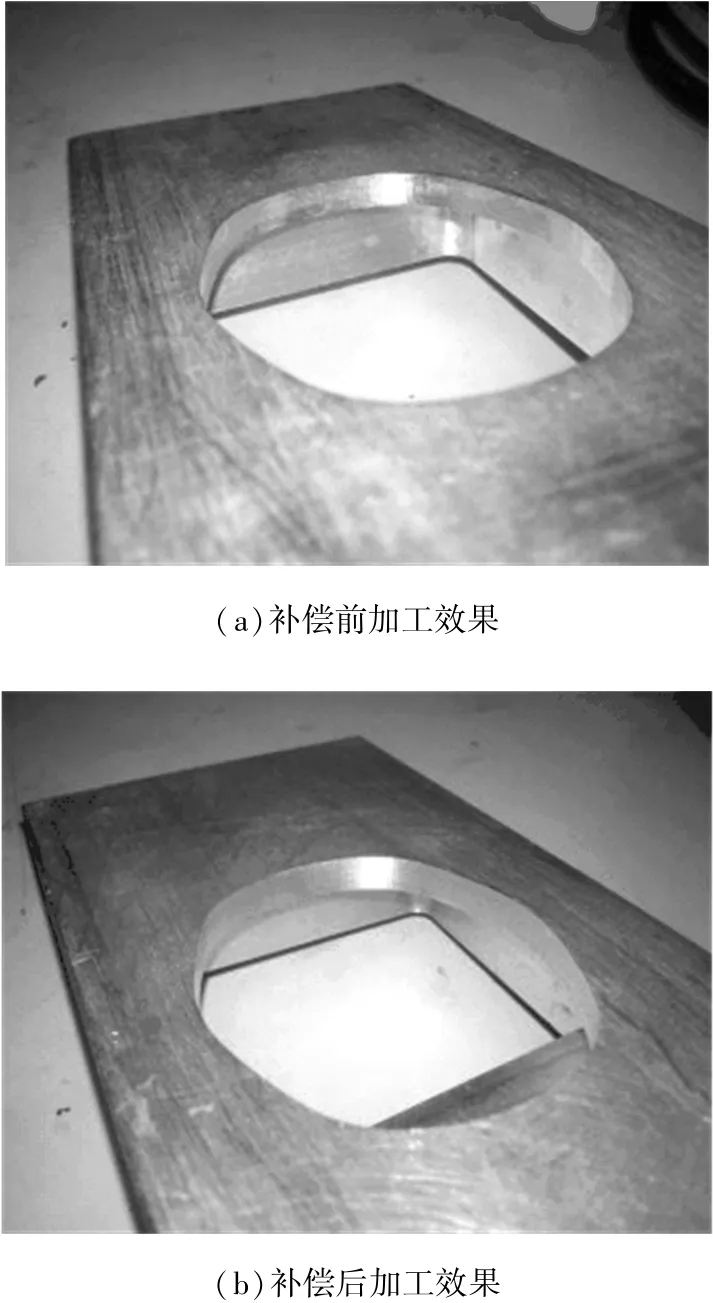

本文在CPAC平臺上開發(fā)了磨削系統(tǒng)及人機(jī)界面,其中有磨削操作界面(圖13),測量操作界面(圖14)以及參數(shù)設(shè)置、系統(tǒng)狀態(tài)監(jiān)控等功能,完全滿足非圓磨削加工的需要,最后在一臺三軸龍門銑床進(jìn)行了磨削加工試驗(yàn),用直徑8 mm平銑刀代替砂輪,加工的余量為0.2 mm,加工過程見圖15.加工完成后利用上述方法進(jìn)行誤差數(shù)據(jù)測量,測得數(shù)據(jù)見表2,對誤差數(shù)據(jù)進(jìn)行分析補(bǔ)償,補(bǔ)償前后的誤差曲線見圖16,工件效果如見圖17.

圖12 砂輪法線方向補(bǔ)償

圖13 磨削操作界面

圖14 測量操作界面

圖15 磨削加工過程

表2 測量誤差部分?jǐn)?shù)據(jù)

圖16 補(bǔ)償前后誤差曲線

圖17 補(bǔ)償前后工件效果

補(bǔ)償后誤差值減小明顯且呈現(xiàn)規(guī)律性分布,試驗(yàn)件表面更加光滑,說明誤差已得到合理有效的控制,補(bǔ)償算法是切實(shí)可行的.

5 結(jié) 語

本文在CPAC平臺上開發(fā)了非圓磨削數(shù)控系統(tǒng),集成了非圓磨削的特殊工藝,并通過加工實(shí)驗(yàn)驗(yàn)證了本文提出的數(shù)據(jù)計(jì)算、恒速磨削算法和補(bǔ)償算法的正確性和有效性.

[1]李靜,沈南燕.凸輪非圓磨削動態(tài)誤差預(yù)測及補(bǔ)償[J].制造技術(shù)與機(jī)床,2009(10):39-42.

[2]鄧朝暉,唐浩.凸輪軸數(shù)控磨削工藝智能應(yīng)用系統(tǒng)研究與開發(fā)[J].計(jì)算機(jī)集成制造系統(tǒng).2012(8):23-26.

[3]WANG Bo,JIANG Shilong,WU Shengguang.A methodology for implementing the CPAC approach to path tracking with six?DOF robotic manipulators[C]//Proceedings of the 2008 IEEE International Conference on Robotics and Biomimetics Bangkok.Thailand:[s.n.],2009:22-25.

[4]WANG Bo,JIANG Shilong,LI Zexiang.CPAC-a new controlarchitectureforsix?DOFindustrialrobotic manipulators[C]//2009IEEE/RSJInternational Conference on Intelligent Robots and Systems.St.Louis. USA:[s.n.],2009:78-84.

[5]李建剛.非圓齒輪加工理論及其CAM系統(tǒng)的研究[D].西安:西安交通大學(xué),2005.

[6]姜志波,何永義.曲軸切點(diǎn)跟蹤磨削自動編程系統(tǒng)的開發(fā)[J].機(jī)械制造,2012(6):50-54.

[7]LANPINEN J.Cam shape optimization by genetic algorithm[J].Computer?Aided Design,2003,25:727-737.

[8]JYWE W.A 3D error measurement system for CNC machining Tools[J].Fifth Intemational Symposium on Instumentation Science and Technology,2009(05):34-37.

[9]胡琦峰.實(shí)時(shí)測量在基于西門子840D數(shù)控軋輥磨床的應(yīng)用[J].精密制造與自動化,2012(2):15-19.

[10]LEI WT,HSU YY.Accuracy test of five?axis CNC machine tool with 3D proble?ball.Part 1:design and modeling[J].Machine Tools&Manufacture,2002(12):55-60.

[11]LEI WT,HSU YY.Accuracy test of five?axis CNC machine toolwith3Dproble?ball.Part1:errors estimation[J].Machine Tools&Manufacture,2002(12):61-64.

[12]LEI WT,HSU YY.Error measurement of five?axis CNC machine with 3D proble?ball[J].Materials Processing Technology,2003(8)127-133.

[13]榮瑞芳,趙先仲.三位側(cè)頭在數(shù)控加工中的應(yīng)用[J].制造技術(shù)與機(jī)床,2003,9:42-48.

(編輯 苗秀芝)

Development of NC system for non?circular grinding based on CPAC

XU Xinyang1,LI Jiangang2,CHENG Qunlin3

(1.Shanghai Spaceflight Precision Machinery Institute,201600 Shanghai,China;2.Shenzhen Graduate School,Harbin Institute of Technology,518055 Shenzhen,China)

To promote the defective craft in non?circular grinding NC system,a special NC system for non?circular grinding is presented based on CPAC.First,on the basis of piecewise cubic spline fitting as mathematical foundation,the cutter center coordinates of X-Y is calculated.Second,the importance of constant speed grinding is produced,and two algorithms based on constant length of arc interpolation are put forward to realize constant speed grinding.Third,the method of error measuring and compensation is given. Finally,integrated system is completed and applied to three?axis milling machine.The experiment proves that the system can meet the needs of non?circular grinding.

non?circular grinding,constant speed grinding,error compensation

TG595

:A

:0367-6234(2014)11-0123-06

2013-08-30.

徐新陽(1988—),男,工程師.

李建剛,jiangang-lee@163.com.