上汽-西門子超超臨界1000MW汽輪機的優化運行

孫永平,童小忠,包勁松,秦 攀

(國網浙江省電力公司電力科學研究院,杭州310014)

浙江省內已投產了10臺超超臨界1 000 MW汽輪機,統一采用上汽-西門子公司生產的超超臨界、一次中間再熱、反動式、四缸四排汽、單背壓、凝汽式汽輪機,型號為N1000-26.25/600/600.這些汽輪機投產后的性能考核試驗結果表明,額定負荷工況的汽輪機熱耗率能夠接近或達到設計保證值[1].

近年來,隨著火電機組負荷率的逐步下降,1 000 MW 汽輪機的年平均負荷率也降低至80%以下.針對長期處于較低負荷運行的實際工作條件,開展1 000 MW 汽輪機通流特性的試驗研究,掌握機組運行優化的節能潛力,制定并實施針對性的節能改進措施,可以進一步提高機組運行效率,降低機組供電煤耗率.

1 進汽端運行特性的優化分析

1.1 進汽端變工況性能影響因素

汽輪機進汽端包括高壓閥組和高壓缸,其運行性能主要受高壓調門開度變化的影響.上汽-西門子1 000 MW 汽輪機組高壓缸采用獨特的全周進汽、滑壓運行方式.與國內通常的噴嘴調節汽輪機相比,全周進汽方式可以保持較大的高壓調門開度,減少高壓進汽節流損失,因此更適合常年帶基本負荷的機組.然而根據電網制定的發電負荷調度(AGC)規則,所有的火電機組都需要調峰運行,因此1 000 MW 汽輪機也需在50%~100%額定負荷內隨時響應電網的負荷調度.

噴嘴調節的汽輪機可以通過少數高壓調門的節流來有效控制進汽流量,對外界負荷變動做出快速反應.而全周進汽汽輪機的2只高壓調門會對所有的主蒸汽流量形成節流,因此節流損失更顯著.尤其是當高壓調門開度過小時,將對機組運行效率造成嚴重影響.因此,如何實現汽輪機高壓調門優化控制是擺在電廠運行管理人員面前的一個現實問題[2].

1.2 調門節流效應的試驗結果

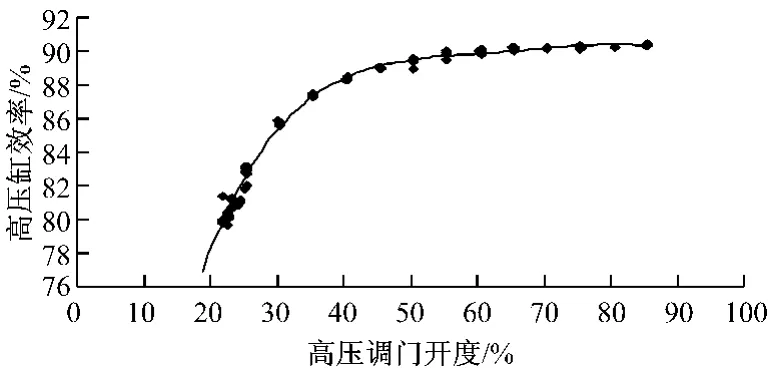

圖1為1臺上汽-西門子1 000 MW 汽輪機高壓缸效率隨高壓調門開度變化的試驗曲線.從圖1可以看出:高壓調門接近全開時,高壓缸效率可達到90%以上;高壓調門關小至40%時,高壓缸效率降低至88%左右;若高壓調門繼續關小至23%,則高壓缸效率會迅速降低至80%以下,表明這一階段的調門節流效應十分顯著.

某些1 000MW 汽輪機在日常變負荷運行過程中,為了提高AGC 負荷調整及一次調頻的響應速度,將高壓調門開度控制在23%~35%,造成汽輪機高壓缸實際運行效率明顯下降.

圖1 高壓缸效率隨高壓調門開度變化的試驗曲線Fig.1 Change of HP casing efficiency with control valve opening

1.3 滑壓優化試驗結果

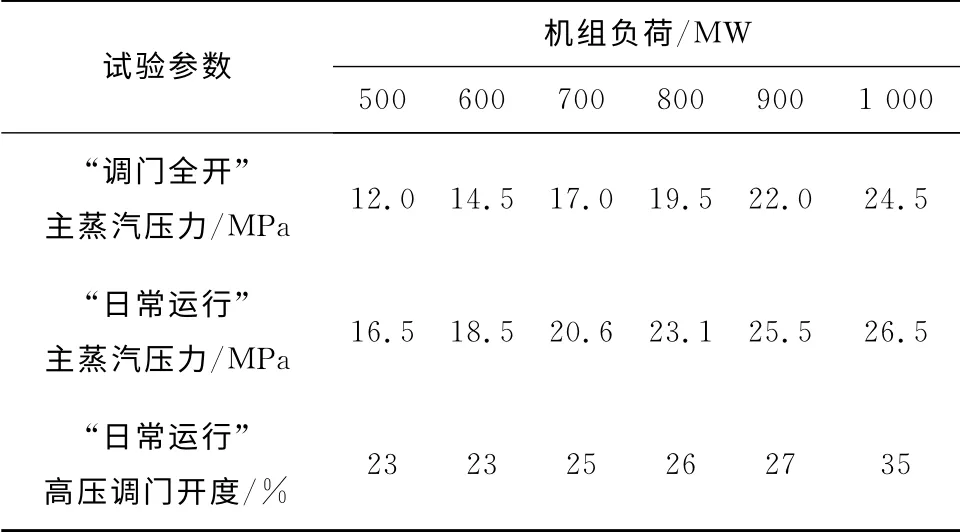

為了研究不同滑壓運行方式對汽輪機效率的影響,對1臺1 000MW 汽輪機在“日常運行”與“全開調門”2種滑壓運行方式下的經濟性進行了比較.在500~1 000 MW 負荷內,這2種不同滑壓運行方式對應的主蒸汽壓力參數見表1.

表1 滑壓優化比較試驗參數設置Tab.1 Parameters setting of the sliding pressure comparison test

圖2給出了試驗得出的汽輪機在“日常運行”與“全開調門”運行方式下修正后熱耗率隨負荷變化的曲線.若以圖中“調門全開”曲線作為比較基準,試驗得出的汽輪機“日常運行”工況下的機組熱耗率明顯偏高,尤其在低負荷階段,機組熱耗率偏高幅度接近0.9%,對應的汽輪機供電煤耗率上升約2.6 g/(kW·h).由以上試驗結果可知:該型汽輪機保持“調門全開”的滑壓運行方式可以獲得最佳的變負荷運行經濟性能;若是在日常調峰運行時將高壓調門開度控制在較小的開度,則會顯著降低汽輪機的實際運行效率.

圖2 修正后熱耗率隨負荷的變化Fig.2 Change of corrected heat rate with unit load

1.4 滑壓優化改進措施

汽輪機在實際負荷調節過程中的主蒸汽壓力p0、高壓調門開度Cv和機組負荷Ng這三者之間存在一定的制約關系:Ng∝p0×Cv.對這一關系式分析可知:通過修改汽輪機的滑壓控制曲線,即改變主蒸汽壓力p0與機組負荷Ng之間的對應關系,就可以實現汽輪機高壓調門開度的合理調整[3].于是,在某些1 000MW 汽輪機上嘗試采取低負荷區間內分段降低主蒸汽壓力的調整措施,增大汽輪機高壓調門開度.滑壓優化改進后的汽輪機實際運行狀況表明:在保證AGC 以及一次調頻負荷響應速度的前提下,適當開大高壓調門開度有助于改善汽輪機低負荷運行的經濟性.

2 排汽端運行特性的優化分析

2.1 排汽端變工況特性的影響因素

汽輪機排汽端包括低壓缸以及與凝汽器相連的排汽通道等.低壓缸運行效率主要受汽輪機排汽體積流量變化的影響.機組日常運行時,排汽體積流量會隨著負荷率和凝汽器壓力的改變而發生較大幅度的變化.

從汽輪機全年的運行周期看,凝汽器壓力變化對低壓缸排汽體積流量的影響程度最大,尤其是當季節變換而出現循環水溫度較大幅度變化時.以浙江沿海地區采用直流開式循環冷卻的1 000MW 汽輪機為例,冬季工況的凝汽器最低壓力在3kPa以下,而夏季工況的凝汽器最高壓力達9kPa以上.按照機組全年平均運行背壓5kPa為基準來測算,汽輪機在夏季高背壓工況下的排汽體積流量將減少約40%,而在冬季低背壓工況下的排汽體積流量將增加約60%.

2.2 低壓缸運行特性試驗結果

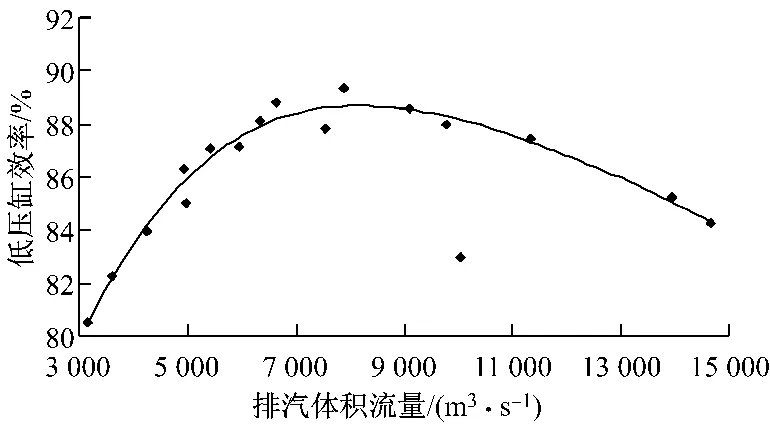

汽輪機低壓缸運行特性可以用低壓缸效率隨排汽體積流量變化的曲線來表征.圖3給出了試驗得到的上汽-西門子1 000 MW 汽輪機低壓缸效率隨排汽體積流量變化的曲線.由于試驗模擬了機組在50%~100%額定負荷內變化、凝汽器壓力在2.5~10kPa變化的實際冬季、夏季變工況運行條件,汽輪機排汽體積流量發生了大幅度改變,所以較客觀地反映了該型汽輪機低壓缸的變工況運行特性.

從圖3可以看出:當排汽體積流量約為8 500 m3/s時,低壓缸運行在最高效率區域;而當排汽體積流量偏大或偏小時,都會引起低壓缸效率的降低.尤其是當排汽體積流量處于下降通道時,會引起更為顯著的低壓缸效率的下降.

圖3 低壓缸效率隨排汽體積流量的變化Fig.3 Change of LP casing efficiency with volume flow of exhaust steam

2.3 低壓缸運行特性的評估分析

根據試驗得出的低壓缸效率變化規律等特性資料,可以對汽輪機排汽端運行性能作出合理的評估.以浙江省內A 發電廠的1 000 MW 汽輪機為例,汽輪機全年運行負荷率約為76%,由于采用海水開式循環冷卻,凝汽器壓力年平均運行值約為4.4kPa,折算得到該機組全年平均低壓缸排汽體積流量約為9 500m3/s.參照圖3的低壓缸效率變化曲線可知,低壓缸全年平均工作點十分接近最高效率區.

浙江省內B發電廠安裝了同類型1 000MW 汽輪機,為避免循環水溫水排放對海域環境的影響,配置了大型海水冷卻塔進行閉式循環冷卻,凝汽器壓力設計值為6.2kPa,與海水直接冷卻的凝汽器設計壓力4.9kPa相比,高出約1.3kPa,使得該電廠汽輪機低壓缸的排汽體積流量相對偏小約20%,從圖3的曲線查得低壓缸運行效率將偏低約0.5%.

相比較而言,A 發電廠的實際運行條件與上汽-西門子1 000 MW 汽輪機低壓缸與末級葉片變工況運行特性較為匹配;而B 發電廠偏高的凝汽器運行壓力將導致低壓缸排汽體積流量偏離最高效率區.

2.4 冷端運行性能的優化方法

發電廠運行人員通常采取切換循環水泵運行方式等手段來調節凝汽器壓力,例如以增開1臺循環水泵為代價來獲得凝汽器壓力的降低.

當凝汽器壓力發生改變時,在汽輪機低壓缸效率變化影響的基礎上,再疊加凝汽器壓力變化對機組循環效率的影響,從而形成對機組效率的綜合影響.這一機組效率影響幅度可以用汽輪機微增出力ΔPel來表征.凝汽式汽輪機的微增出力可以通過整機熱平衡計算來獲得:ΔPel=f(p0,t0,qm,Δpc),其中p0、t0和qm分別為主蒸汽壓力、溫度和質量流量,Δpc為凝汽器壓力.若汽輪機制造廠家提供的相關修正曲線真實可信,則可以借助這些曲線來查取凝汽器壓力變化對機組微增出力的影響.

當然,循環水系統的運行調整還必須考慮循環水泵耗電量的變化幅度,需要從機組微增出力ΔPel中扣除循環水泵耗功ΔPp,才能得出機組的凈功率收益.若考慮發電廠煤價、電價不對等的實際情況,則機組冷端優化應以最終的運行費用收益ΔC為目標函數來進行評價:maxΔC=ΔC1-ΔC2,其中ΔC1為機組出力增加折算成煤耗降低的收益,ΔC2為循環水泵耗電量增加折算成的成本費用[4].

在汽輪機實際運行過程中,由于汽輪機負荷、循環水溫度等外在邊界條件時刻在變化,依靠人工判別的方法往往難以準確判斷冷端優化調整方向.為此,在1 000 MW 試點汽輪機上開發了基于SIS數據管理平臺的冷端優化管理系統,通過植入冷端優化計算程序,對不同的循環水泵運行調整方式進行計算尋優.運行人員可以根據最終的收益與成本比較排序結果,選取綜合收益最大的循環水泵運行方式作為優化調整目標,從而為實現冷端優化運行提供了可靠的技術手段.

3 汽輪機通流特性的優化分析

3.1 蒸汽膨脹過程線的比較與分析

圖4給出了上汽-西門子1 000 MW 汽輪機額定負荷工況的設計和試驗膨脹過程線.從圖4中2條曲線的變化趨勢可以看出,該型汽輪機通流部分的試驗膨脹過程線與設計過程線較接近,反映出蒸汽在汽輪機內的實際做功過程與設計要求基本一致.

圖4 汽輪機通流設計與試驗膨脹過程線的比較Fig.4 Comparison between flow design and test expansion line

3.2 第六級抽汽溫差問題的解決措施

圖4中試驗膨脹過程線與設計過程線偏差較大的抽汽參數為低壓缸內第六級抽汽的參數,第六級抽汽是由來自低壓缸A、低壓缸B 的2根抽汽管道匯集而成的.從測試數據來看,該級抽汽溫度比設計值偏低約15K,且在A、B 2根抽汽支管中還存在隨負荷而變化的溫差:在額定負荷時,測得B 側抽汽溫度比A 側抽汽溫度偏低約35K;隨著汽輪機負荷降低至80%額定負荷,這一溫差增大至50K 左右;當機組負荷降低至50%額定負荷時,B 側溫度又出現較大幅度提升,兩側溫差縮小至5K 左右.

針對該型汽輪機第六級抽汽溫度比設計值偏低以及兩側支管溫差偏大的問題,在現場查看了抽汽管道布置方式,發現第六級抽汽A、B 2根支管穿出凝汽器壁面后,分別安裝有1只搖板式逆止閥,2根支管在逆止閥后才合并成1根母管,并通往6號低壓加熱器.分析認為,若兩側逆止閥開度不一致,則可能導致一側抽汽支管內蒸汽流動受阻,這部分流動趨緩的蒸汽在凝汽器喉部的抽汽管道內會因汽流沖刷冷卻而導致溫度偏低情況的發生.

由于第六級抽汽B 側管道內的蒸汽溫度偏低至接近飽和狀態時可能會引起管道內積水狀況,當機組出現跳機等故障時,積水倒流入汽輪機而引發水擊事故,所以在幾臺1 000 MW 汽輪機凝汽器喉部的第六級抽汽管道外壁上采取加裝隔熱套的改進措施.完成這一改進后,第六級抽汽B 側管道內的蒸汽溫度能夠提高10K 以上,實際蒸汽溫度高于飽和溫度,從而避免了該抽汽管道的積水問題.

4 結 論

(1)汽輪機滑壓優化調整時,必須考慮主蒸汽壓力與高壓調門開度的合理匹配關系.在保證汽輪機AGC 負荷變動及一次調頻響應能力的基礎上,增大高壓調門開度將有助于提高汽輪機高壓缸效率和機組運行經濟性.

(2)汽輪機低壓缸運行效率與排汽體積流量密切相關,因此在基建階段需根據汽輪機負荷率和凝汽器壓力等預估條件,合理選取汽輪機綜合運行性能最優的低壓缸模塊;對于已投入實際運行的汽輪機,建議在現有的SIS系統上嵌入冷端優化管理計算程序,實時開展冷端設備運行調整的收益與成本比較,并根據排序結果來確定冷端優化調整目標.

(3)通過汽輪機通流部分運行參數的測試和分析,尤其是通流部分設計與試驗膨脹過程線的對比,可以了解蒸汽在汽輪機內的實際做功狀況.對于某些級段抽汽溫度偏離設計值的情況,需要查找并確定是否存在汽缸結構性漏汽以及抽汽管道布置方式差異問題,從而針對性地制定解決方案.

[1]包勁松,孫永平.1 000 MW 汽輪機變負荷運行經濟性比較分析[J].浙江電力,2011,30(4):1-3. BAO Jinsong,SUN Yongping.Economical comparison and analysis on variable load operation of 1 000 MW units[J].Zhejiang Electric Power,2011,30(4):1-3.

[2]范鑫,秦建明,李明,等.超臨界600MW 汽輪機運行方式的優化研究[J].動力工程學報,2012,32(5):356-361. FAN Xin,QIN Jianming,LI Ming,etal.Study on operation mode optimization for a 600 MW supercritical steam turbine[J].Journal of Chinese Society of Power Engineering,2012,32(5):356-361.

[3]孫永平,童小忠,樊印龍.600 MW 機組滑壓運行方式優化的試驗研究[J].熱力發電,2007,36(8):66-68. SUN Yongping,TONG Xiaozhong,FAN Yinlong.Test study on optimization of sliding pressure operation mode for 600MW units[J].Thermal Power Generation,2007,36(8):66-68.

[4]李蔚,馬潔,盛德仁,等.大型火電機組冷端優化在線指導系統的研究[J].浙江電力,2011,30(9):34-37. LI Wei,MA Jie,SHENG Deren,etal.Research on online guidance system for optimization of cold-end system in large scale thermal power unit[J].Zhejiang Electric Power,2011,30(9):34-37.