動力分場除塵系統(tǒng)改造小結(jié)

,

(國電赤峰化工有限公司,內(nèi)蒙古 赤峰 024000)

1 除灰裝置存在的問題

我公司動力分場有4臺160 t/h鍋爐,運行中,鍋爐飛灰量遠大于設計出力6.0 t/h。在現(xiàn)有設備條件下,只能增加每小時發(fā)送次數(shù)來提高設備出力。發(fā)送次數(shù)調(diào)高后,輸灰補氣管及圓頂閥磨損非常嚴重,補氣管經(jīng)常泄漏,圓頂閥遠不能達到設計使用時間,而處理上述缺陷除塵器必須走旁路,環(huán)保不允許。

每臺鍋爐配有一臺脈沖布袋除塵器,由于布袋除塵器的選型不合理,過濾面積偏小,并且噴吹系統(tǒng)也不合理,清灰不徹底。除塵器運行一段時間后,除塵效率下降,除塵器出口的煙塵濃度上升,這樣不但磨損風機葉輪,而且影響脫硫塔的工作,更嚴重的是排空、脫硫都不達標,污染環(huán)境。

2 除塵系統(tǒng)改造前測試結(jié)果

2013年4月27日長春安信電力科技有限公司對我公司1#~4#鍋爐除塵器進行了性能測試,主要包括除塵器除塵效率、除塵器出入口煙塵濃度、本體阻力、漏風率等指標。

2.1 除塵器性能測試依據(jù)標準

(1)GB/T 13931-2002 《電除塵器性能測試方法》

(2)DL/T 414-2012 《火電廠環(huán)境監(jiān)測技術(shù)規(guī)范》

2.2 檢測儀器

(1)煙塵自動取樣儀,型號H3012,編號01022456,檢定有效期2013.3~2014.3。

(2)煙氣分析儀,型號TESTO330,編號01126443,檢定有效期2013.3~2014.3。

2.3 測點布置

2013年4月9日~17日進行測定。測試期間,我公司生產(chǎn)系統(tǒng)穩(wěn)定,除塵器正常運行。1#~4#鍋爐平均負荷為140 t/h,按DL/T 414-2012《火電廠環(huán)境監(jiān)測技術(shù)規(guī)范》中規(guī)定,采用等面積網(wǎng)格布點法在除塵器入、出口直煙道截面上設置采樣點。

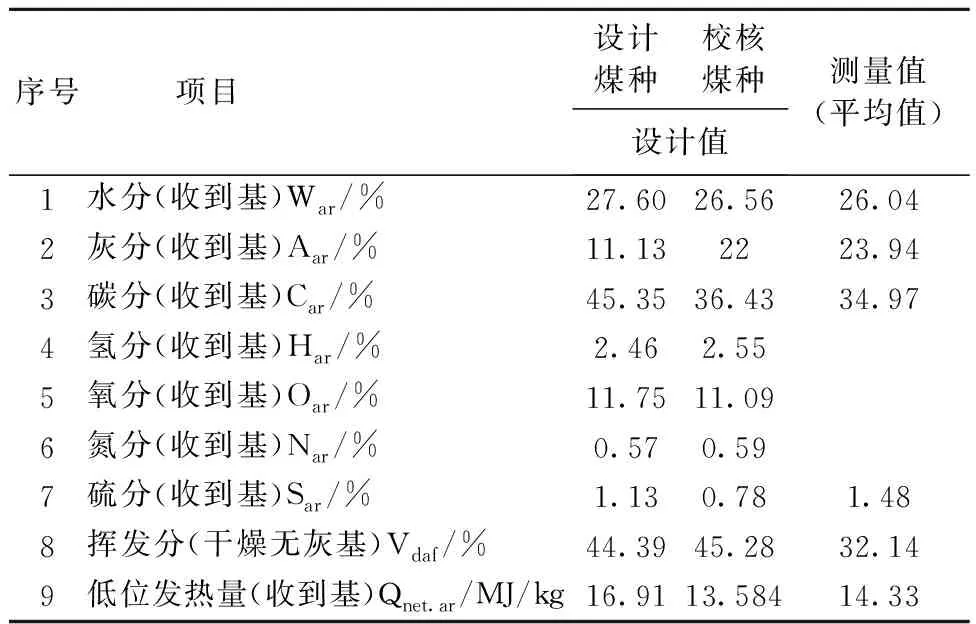

2.4 試驗期間鍋爐煤質(zhì)、運行參數(shù)(表1、2、3)

表1 鍋爐入爐煤煤質(zhì)分析數(shù)據(jù)

表2 動力分場入爐燃煤消耗量

表3 鍋爐測試期間相關(guān)運行參數(shù)

2.5 除塵器性能檢測結(jié)果(表4)

表4 鍋爐除塵器檢測結(jié)果匯總

2.6 測試結(jié)論

(1)飛灰與大渣比例嚴重失衡

我公司動力分場4臺鍋爐燃用煤種與設計煤種偏差較大,其中灰分比例偏高,入爐煤灰分29.2%,為設計煤質(zhì)灰分的2.65倍,為校核煤質(zhì)的1.33倍,煤質(zhì)變化導致飛灰量增加。另外,入爐煤粒徑偏細,直徑小于5 mm占比為71.58%,造成鍋爐灰渣比失調(diào),飛灰份額過高,設計值為6∶4,目前實際灰渣比約7∶3。入爐煤熱值較低,導致入爐煤量偏大,入爐的總灰量增幅較大。由于燃用的褐煤密度較煙煤低,燃燒后更易進一步碎裂。燃燒后煙氣中本應通過旋風分離器回料的大量灰渣變成飛灰進入尾部煙氣中,導致過熱器、省煤器、管式預熱器積灰嚴重,磨損加劇,從而使得飛灰與大渣比例嚴重失衡。從測試結(jié)果可以看出,除塵器入口煙塵濃度4臺爐平均為42.5 g/m3,遠遠超過布袋除塵器的設計要求24.54 g/m3,布袋除塵器不堪負重,導致除塵器性能和效率下降(見表3),除塵器阻力增大,除塵器掉袋和漏粉現(xiàn)象較為嚴重,給引風機和脫硫的運行帶來安全隱患。

(2)布袋入口煙氣量稍高

通過對4臺爐入口煙氣量測試發(fā)現(xiàn),鍋爐煙氣量處于正常范圍之內(nèi),測試期間平均負荷為140 t/h左右,平均煙氣量為157 645 m3/h,修正到設計條件下為180 160 m3/h,除塵器入口設計煙氣流量為166 868 m3/h,考慮到預熱器漏風等因素,當前實際煙氣量比設計值稍高,但總體相差不大。

2.7 測試后改造建議

(1)變更煤種或重新混配

由于我公司的主要問題是飛灰與大渣比例嚴重失衡,飛灰比例偏大,而且由于熱值與設計值相比偏低,進入除塵器的灰量增幅更大,建議通過改變煤種的混配方式、混配后煤質(zhì)的粒度、密度等方面改進,將灰渣比例調(diào)至正常水平。

(2)除塵器增容改造

若在煤質(zhì)條件和混配方式不能改變的條件下,可以對除塵器進行增容改造來解決。

3 改造方案

依據(jù)除塵器操作參數(shù)(見表5)和測試結(jié)果,經(jīng)多方考查,確定對布袋除塵系統(tǒng)進行改造,方案如下。

表5 主要性能參數(shù)

3.1 更換褶皺布袋

采用褶皺形式的布袋,增加除塵器的過濾面積。根據(jù)實際工況,采用φ160×6 000 mm的褶皺布袋,單只濾袋的過濾面積可以達到5.5 m2,這樣總的過濾面積可以增至7 260 m2。按照最大處理風量350 000 m3/h計算,在線清灰時過濾風速為0.8 m/min,離線清灰時過濾風速為0.91 m/min。

3.2 更換特制籠骨

該籠骨和褶皺布袋配合使用,骨架豎筋根數(shù)根據(jù)濾料的材質(zhì)與褶皺數(shù)量合理配合,且整個外表面平整無毛刺,有足夠的強度,垂直度達到行業(yè)標準,確保與褶皺布袋配合良好。

3.3 檢查并矯正花板

檢查并矯正花板平面度與花板孔的尺寸與表面粗糙度,保證布袋和籠骨在安裝時,垂直無泄漏。檢查花板氣密性,確保花板無漏粉現(xiàn)象。

3.4 檢查并改進脈沖噴吹系統(tǒng)

重新設計、制作并更換噴吹管,噴吹管采用快速拆解裝置,安裝牢靠并更容易更換;更換儲氣包補氣管,規(guī)格增至φ89 mm;檢測整個除塵器區(qū)域的壓縮空氣進氣管道,并補漏;檢查測試脈沖電磁閥,如有漏氣或損壞,更換。

3.5 增加粉塵沉降空間

由于采用了褶皺布袋,布袋長度僅為6.0 m,這樣除塵器內(nèi)部沉降空間可增加至近1.5 m,大大增加除塵器的沉降效率,保守估計可以達到30%。

3.6 除灰裝置改造

更換發(fā)送器,將現(xiàn)有T158型發(fā)送器更換為NPT700型發(fā)送器(容積0.7 m3),倉泵設置平衡閥和料位計,且每臺爐增設1套助吹系統(tǒng)。因原系統(tǒng)管道為DN125,管道利舊不需改造。改造后系統(tǒng)出力最大達到15 t/h。

4 除塵系統(tǒng)改造結(jié)果

通過將圓筒型布袋更換為褶皺布袋,脈沖噴吹系統(tǒng)壓縮空氣管徑由DN50改為DN80,增大了噴吹空氣量;除灰系統(tǒng)的圓頂閥由0.168 m3增容至0.7 m3,除灰裝置增加二次噴吹空氣等改造,使除塵器阻力小于1 200 Pa,除塵后煙塵含量小于30 mg/m3,保證脫硫系統(tǒng)正常運行,確保排放環(huán)保達標;除灰裝置單臺輸灰能力提高至12.00 t/h,單臺最大輸灰能力達到15.00 t/h;充分延長輸灰補氣管、圓頂閥使用壽命,輸灰能力極大提高,保證除灰裝置安全穩(wěn)定運行。

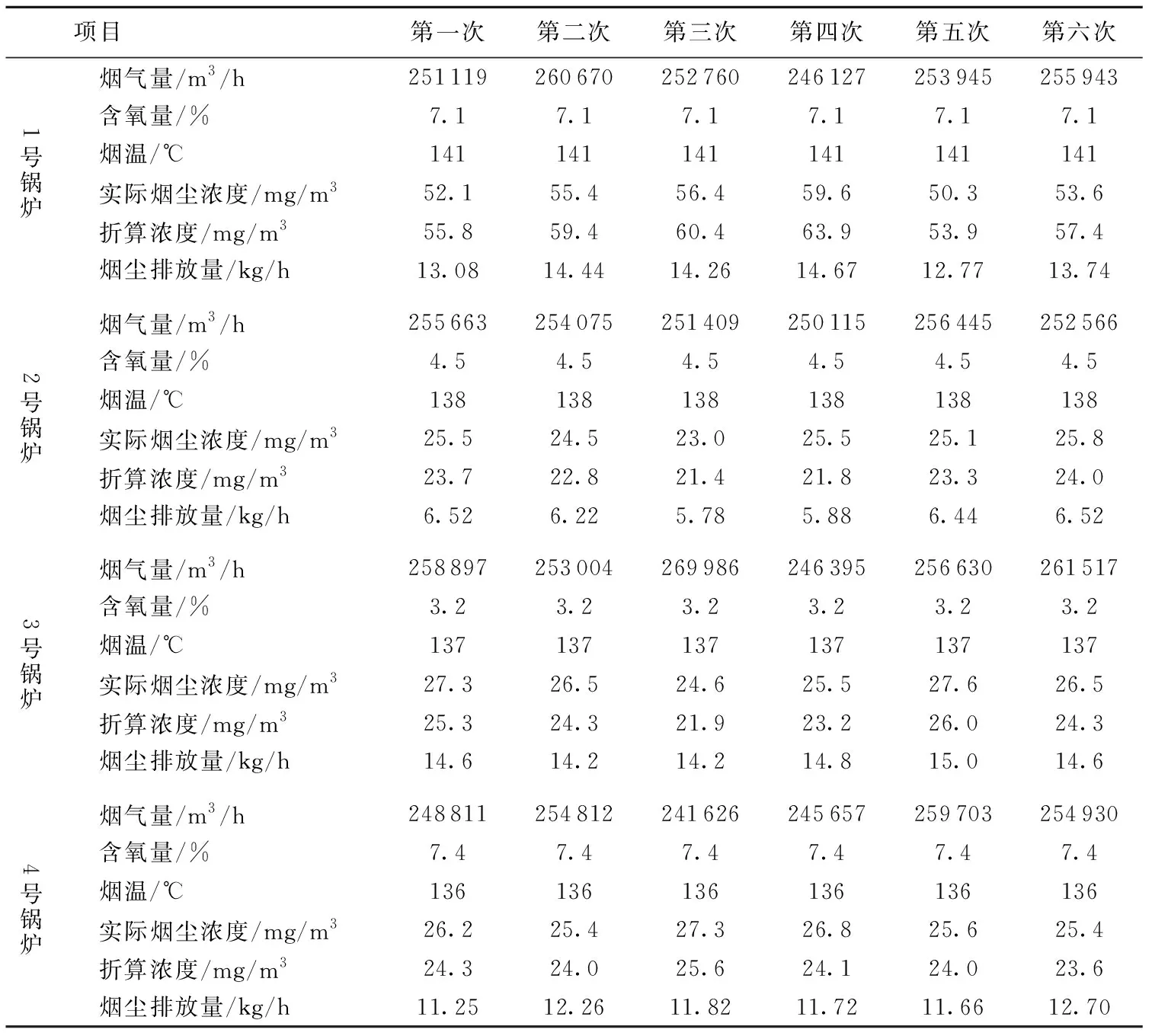

表6是2013年11月25日至2013年11月30日在四臺鍋爐滿負荷(160 t/h)生產(chǎn)狀態(tài)下,赤峰市環(huán)境監(jiān)測中心站連續(xù)監(jiān)測的結(jié)果。

5 結(jié) 語

我公司在無法改變動力分場煤質(zhì)的情況下,采取增大布袋過濾面積及除灰裝置增容等措施,從而實現(xiàn)了除塵系統(tǒng)的功能,達到環(huán)保要求,這為中小型鍋爐除塵系統(tǒng)的改造提供了有益經(jīng)驗。

表6 鍋爐除塵器監(jiān)測結(jié)果匯總