水煤漿氣化操作的一些思路總結

(山西陽煤豐喜集團臨猗分公司,山西 臨猗 044100)

我公司共3臺德士古、1臺水冷壁氣化爐,制得的煤氣中有效氣體(CO+H2)體積分數≥80.7%,碳轉化率達98.0%,含渣黑水大部分循環使用,少量排放的廢水沒有揮發性有機物,微量金屬的濃度也很低。為了優化氣化裝置的控制,公司經常召開氣化操作人員座談會,認真總結操作得失和經驗教訓,以達到共同提高之目的。在此,結合公司現狀及專家的操作指導,提出氣化裝置操作控制的主線思路,以供廣大技術人員和操作人員參考。

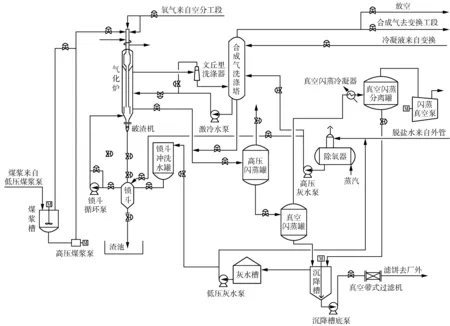

1 流程簡介

流程示意如圖1。煤漿槽中的煤漿由高壓煤漿泵送入氣化爐頂部工藝燒嘴的內環隙,空分送來的氧氣進入工藝燒嘴的中心管及外環隙,在氣化爐內發生部分氧化反應,生成以CO、H2、CO2為主的工藝氣,氣體經氣化爐水浴、碳洗塔洗滌后,送變換工段。粗渣從鎖渣罐排放,細渣以黑水形式送閃蒸系統。碳洗塔下部的灰水由激冷水泵送入激冷室內的激冷環和噴嘴洗滌器,碳洗塔底部排出的黑水、氣化爐的黑水各自通過角閥減壓送往閃蒸系統,產生的蒸汽送外工段,閃蒸降溫后黑水加絮凝劑進沉降槽。黑水在降溫減壓后,經二級閃蒸及沉淀,灰漿送往真空帶式過濾機過濾。沉降槽溢流液流入灰水槽,然后經激冷水泵P1403、高壓灰水泵P1406泵循環回碳洗塔。

2 煤漿濃度、粘度的控制

應根據使用的煤種及添加劑特性,控制合理的煤漿濃度和煤漿粘度。煤漿含固量高,即煤漿濃度高,有利于提高氣化效率。但此時煤漿粘度大,流動性較差,不利于泵輸送。煤漿濃度低,有利于泵輸送,但進入氣化爐的有效成分(即干基煤)降低,發熱量降低,水分蒸發吸收大量熱量,使氣化效率降低。我廠使用的添加劑是木質素磺酸鈉類,100 kg煤漿使用0.23 kg干基添加劑。煤漿濃度59%~61%,粘度不超過≤1 300 cP,實際操作中粘度一般在400~600 cP范圍內。操作人員根據負荷變化及生產控制分析結果隨時調整,確保各項指標符合要求。

3 石灰石添加量

石灰石的添加量,應根據煤種的變化及時調整。依據煤炭的粘溫特性曲線和添加石灰石后的粘溫特性曲線,合理有效控制石灰石的消耗。我公司使用的是石巖溝、張家峁、梅莊的煤,氧化鈣控制在20%~25%之間,高于25%或低于20%都會使煤的灰熔點變高。

圖1 水冷壁流程簡圖

4 氣化爐升溫

氣化爐烘爐使用的燃料氣為合成氨產生的弛放氣,主要成分是H2、CO。氣化爐升溫應按照氣化爐原始開車和正常開車烘爐曲線進行,嚴格控制升溫速率不超過50 ℃/h,氣化爐最終的升溫溫度應保證投料前的爐溫不低于1 100 ℃,而且投料前必須保證足夠的恒溫時間。

氣化爐升溫過程中極易回火,極大地威脅操作人員及設備安全,應加強監視真空度和升溫速度,尤其是要注意升溫過程中氣化爐液位必須是低液位,以不高于5%為準。液位過高,下降管的水封,會導致開工抽引器不能抽負壓,馬上就會回火。氣化爐每次停車后,應疏通預熱水回水閥前管線,確保升溫期間的排水暢通。

烘爐的原則是,升溫,先加大抽引量,后加燃料氣量;降溫,先減燃料氣量,后減抽引量。在整個升溫期,出激冷室氣體溫度不超過230 ℃,必要時開預熱水泵備泵,增大預熱水用量。

為了保證液位計顯示準確,每次氣化爐投料前應將液位計沖洗干凈,并關閉截止閥。

5 投料前的工作

氣化爐投料前必須進行三級投料前閥門、盲板的確認。氣化爐投料閥門、盲板的第一次確認應在氣化爐點火升溫前,由現場主操完成,閥門確認的同時要完成閥門狀態的調整,盲板確認完成后要提交盲板切換的工作票。第二次確認由班長完成。第三次確認由工藝技術人員和車間主任在投料之前半小時完成,以最后把關。

氣化爐投料之前必須對高壓煤漿泵進行水壓試驗,對激冷水泵進行調試,確保運轉正常。

氣化爐投料前應對氣化爐的安全聯鎖系統閥門和其他控制閥進行試驗,試驗應由中控主操和現場主操配合完成,現場應在試驗前關閉XV1306前手動閥,并打開閥后導淋閥,實驗完成后再恢復以上閥位。

6 氣化爐的投料

引氧必須在開工煤漿流量建立之后,氧氣、煤漿聯鎖摘除。引氧結束后馬上按下投料按鈕,避免引氧時間過長引發事故。

氮氣置換時,由于氣化爐、碳洗塔處于低液位,必須保證氣化爐黑水去高壓閃蒸的調節閥PV1401和碳洗塔黑水去高壓閃蒸的調節閥PV1402關閉,避免氮氣從PV1401、PV1402竄入高壓閃蒸罐,導致碳洗塔置換不合格。

由于投料所用控制閥不用現場人員操作,所以接到投料指令后所有人員撤離現場,控制室要有干部親自指揮。

氣化爐投料后,應按規定的升壓速率0.1 MPa/min升壓。如果升壓過快,耐火磚應力就會急劇增大,磚縫之間有可能產生裂痕,影響耐火磚使用壽命,甚至導致事故發生。

7 氣化爐溫度控制

溫度是氣化爐操作的關鍵,溫度控制的好與壞,也是決定氣化爐運行技術經濟指標的關鍵因素。氣化爐溫度控制的原則是,在保證液態順利排渣的前提下,控制最低的氣化爐操作溫度,以延長耐火材料的使用壽命。

氣化爐的溫度控制應從氣化爐熱偶指示、氣體成分、氧煤比(O/C)、渣的形狀、氣化爐壓差大小等幾個方面綜合考慮,以控制氣化爐溫度在最佳范圍內。我公司氣化爐正常運行時,合成氣中CO2含量19%~21%,CH4含量(800~1 400)×10-6,渣口壓差PDI1311≤50 kPa。直接控制手段則是調節氧煤比,一般情況下控制氧煤比為450~460(體積比)。

8 氣化爐、碳洗塔的液位

合成氣經過下降管進入激冷室水浴,液面始終處于鼓泡狀態。如果液位升高,鼓泡區增大,合成氣帶走的水分增多;如果液位降低,鼓泡區變小,合成氣帶走的水分減少,所以氣化爐具有自身調整液位的功能。當負荷一定時,其液位相對于下降管口有一固定的高度,增大或者減少黑水排放,對氣化爐液位沒有影響,改變的是合成氣帶走的水分,直接影響到的是碳洗塔的液位。當負荷增大時,合成氣帶走水分的能力增大,氣化爐液位逐漸下降。隨著液位的下降,鼓泡區變小,合成氣帶走的水分也逐漸減少。當液位降到一定程度,合成氣帶水量和激冷水流量相當,液位便穩定。反之,當負荷減小時,合成氣帶走水分的能力變小,液位逐漸上升,隨著氣化爐液位的上升,鼓泡區增大,合成氣帶走的水分也逐漸增加,當液位升到一定程度,合成氣帶水量和激冷水流量相當,液位便穩定。所以,氣化爐液位和負荷成負的線性關系,負荷不變,液位便穩定。當碳洗塔黑水排放調節閥PV1402不能控制碳洗塔液位時,可通過氣化爐黑水排放調節閥PV1401控制。

9 碳洗塔出氣溫度

碳洗塔出口工藝氣溫度的穩定無疑對變換工段的操作至關重要,可通過調節進洗滌塔各部分的水量或溫度來調整。但是碳洗塔上塔盤加水過多,則會導致變換工段帶水嚴重,影響催化劑的使用壽命,因此盡量不要對塔盤加水作過多的調整,另外,碳洗塔液位不宜控制過高,否則也會導致變換工段帶水嚴重。碳洗塔出氣溫度以穩定為根本。

10 灰水水質

灰水水質是影響氣化爐穩定運行不可忽視的因素之一,對現場所有壓力容器、壓力管道的結垢情況有重要的影響,可通過添加絮凝劑和分散劑改變水質。絮凝劑在灰水沉降槽中的濃度應在(2~3)×10-6,保證絕大部分灰渣在沉降槽中沉降下來,灰水槽中灰水懸浮物控制在60×10-6以下,分散劑的加入量以維持高壓灰水泵出口液中的濃度在(60~80)×10-6之間為宜。

11 結 語

作為氣化總控一名操作工,深知化工生產是一項特殊的職業,它屬于生產崗位,但又不同于一般行業的生產崗位,具有一定的危險性,這就意味著安全穩定生產尤為重要,安全生產是一種責任,不僅是對自己負責、對家人負責,更是對他人負責、對企業負責、對社會負責。因為他有危險性而且還有許多危急的緊急時刻,不僅要求化工生產人員要具備一般生產員工的良好心態、敬業精神,還需要有精湛的操作技能和自我調節能力以及較強的安全與環保意識。不論遇到什么情況都要沉著應對,冷靜思考,用良好的團隊協作精神帶動副操,才能確保生產系統的安全穩定運行。