基于Minitab/DDE 的六西格瑪管理集成系統設計及其在SMED 中的應用*

黃婷華,董蘭娟,徐 甜,樊樹海,方葉祥

(南京工業大學 工業工程系,南京 210009)

0 引言

SMED (Single Minute Exchange of Die),即單分鐘內換模法或快速換型,是豐田公司為縮短生產提前期發明并采用的設備快速換型調整方法[1-2]。作為企業生產的精益技術之一,SMED 能有效地實現“多品種,小批量”生產方式[3],靈活應對生產計劃的變動,滿足客戶的多樣化需求。然而,由于技術的欠缺以及換型人員概念的模糊,設備實際的換型時間需要幾十分鐘或是更久。

對此,六西格瑪管理作為一種系統性、定量化的持續改善模式,能夠以數據為基礎,對企業的精益技術進行量化分析,識別過程缺陷,縮短設備的換型時間[4-5]。

然而,企業日常的生產數據內容多,更新快,單純利用統計軟件對過程進行分析并不能保證數據的實時性和結果的有效性,因此本文提出Minitab/DDE(Dynamic Data Exchange,動態數據交換)的六西格瑪管理集成體系方案與數據庫建立動態鏈接,可以有效地實現數據的實時共享,支持項目分析,從而提高企業在交貨期和多品種方面的競爭優勢。

1 集成體系總體框架

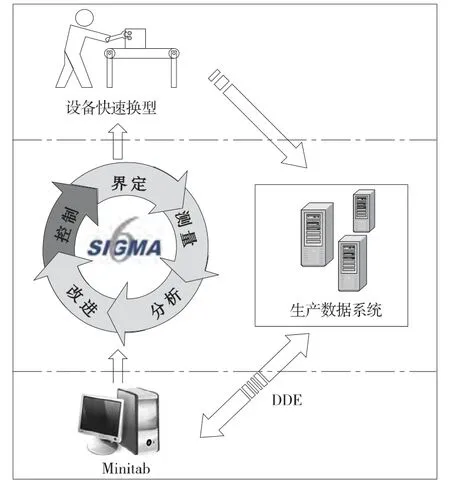

圖1 集成體系總體框架

基于Minitab/DDE 的六西格瑪管理集成體系主要以六西格瑪改善模式的五個階段DMAIC(界定、測量、分析、改進、控制)為核心,底層輔以統計軟件Minitab創建DDE 鏈接訪問實時生產數據支持過程分析,頂層將其應用于設備的快速換型等項目,從而形成一個六西格瑪管理的持續改善系統,如圖1 所示。

具體過程為:

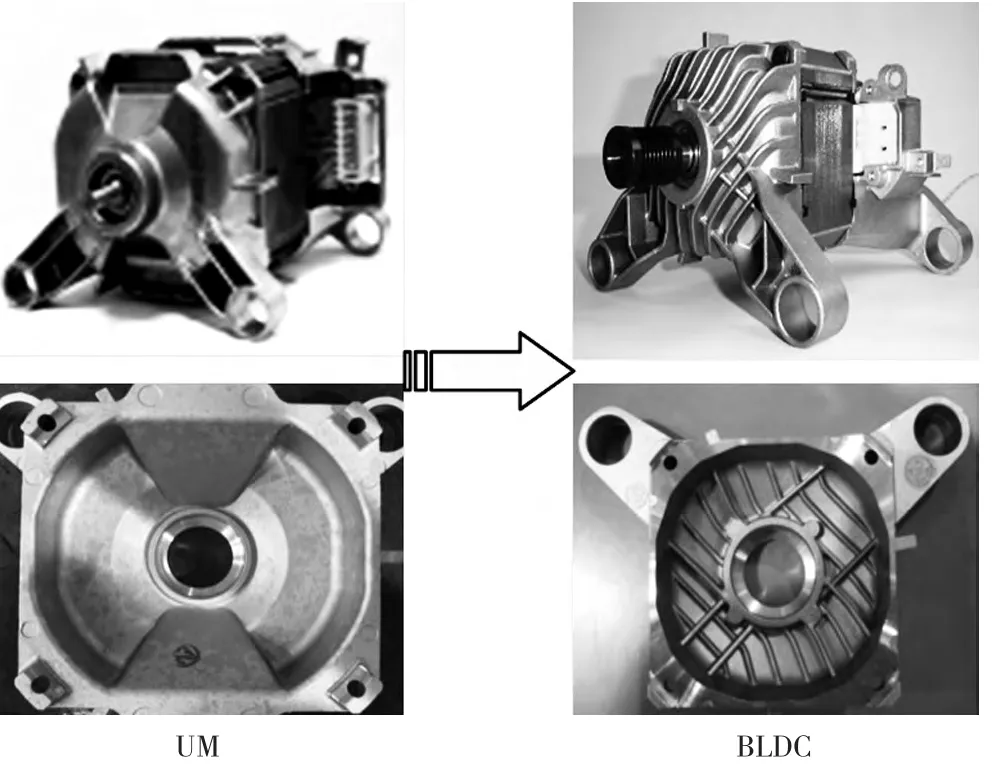

(1)通過創建DDE 鏈接Minitab 可以和任何同樣具有DDE 功能的外部程序共享信息。在Minitab 中選擇“編輯—工作表鏈接—管理鏈接”,添加新鏈接,輸入應用、主題、項目等項,各項輸入規則如表1 所示,即可實現與Excel 等DDE 容器的實時動態數據傳輸,支持六西格瑪管理過程分析。

表1 Minitab 創建DDE 鏈接的輸入規則

(2)不同于傳統解決問題的方法“界定—改進”,六西格瑪管理有一整套完備的改善體系,即界定關鍵問題,保證測量系統有效,分析缺陷原因,確定改進方案,以及效果的驗證與維持。因此,將其應用于設備的快速換型改善項目中,能有效地識別問題所在,縮短換型時間,實現持續改進。

2 Minitab/DDE 六西格瑪管理體系設計

本文提出了基于Minitab/DDE 的集成體系,對某電機制造工廠關鍵線體進行了六西格瑪管理體系設計,通過Minitab 的DDE 功能訪問生產數據,支持過程分析,以縮短換型時間,降低生產成本。

2.1 Define-界定階段

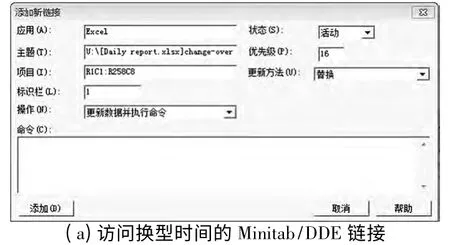

創建Minitab/DDE 鏈接(圖2a),訪問生產日報表,收集2013 年上半年各產線的換型數據(圖2b)。其中,車床的換型時間最長,選定其為本六西格瑪項目的研究對象。

圖2 換型時間的Minitab/DDE 鏈接

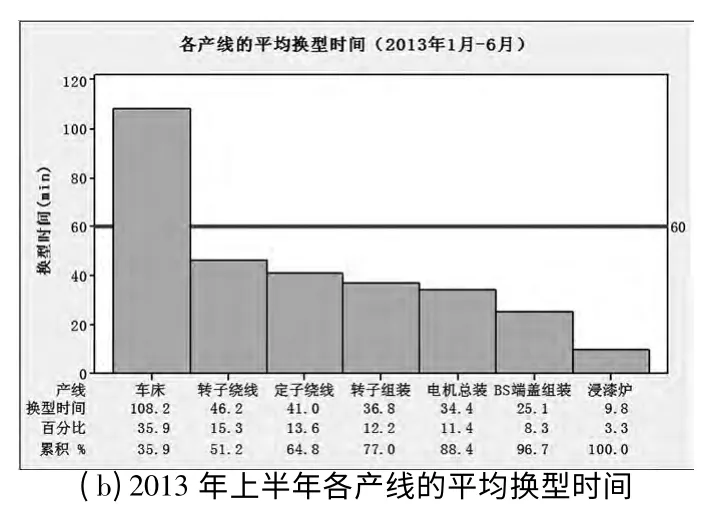

在電機生產中,車床用來車削AS(上)和BS(下)端蓋的軸承孔以及對角線上的四個定位孔,主要涉及串激電機(UM)和無刷電機(BLDC)之間的換型。本文以AS 端蓋由UM 到BLDC 的換型為例(圖3)。

圖3 UM/BLDC 電機的AS 端蓋示意圖

2.2 Measure-量測階段

在此六西格瑪項目中,涉及到測量的有兩點,一是換型時間的測量;二是端蓋質量特性的測量。前者由測量人員用秒表掐算,準確度較高;后者考慮到儀器的復雜性,需要進行測量系統的分析。AS 端蓋的測量儀器有圓度儀、高度尺、三座標等,其中三座標作為一種通用的檢測儀器,能夠滿足端蓋絕大多數質量特性的測量需要,因而本例對三座標進行分析。

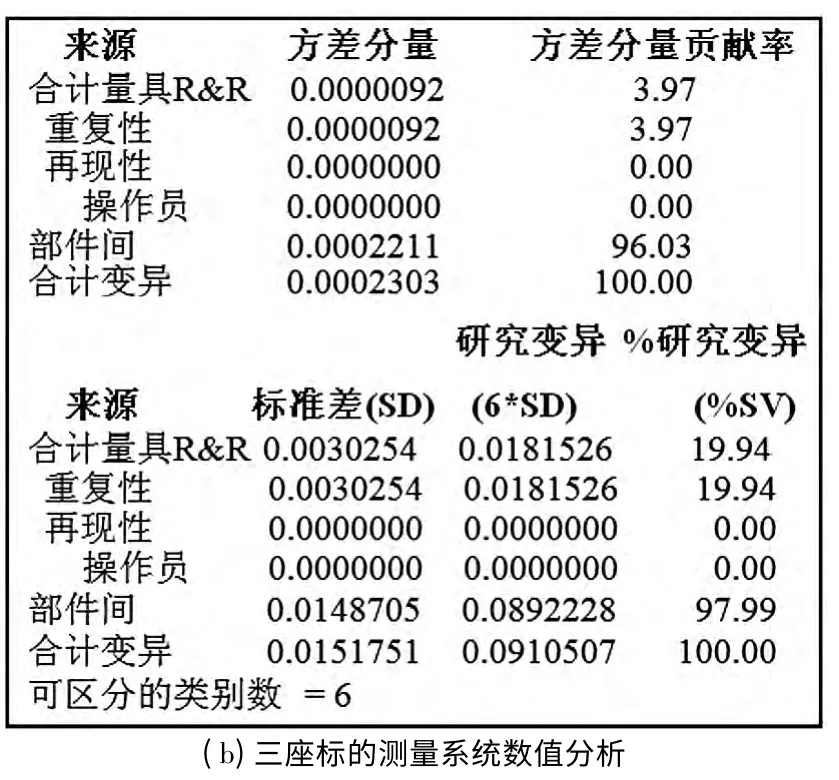

選取AS 端蓋的關鍵質量特性“軸承孔到對角線的車削深度”為測量對象,由3 名質檢員分別對20 個不同的端蓋各測2 次,進行量具的重復性和再現性(Repeatability & Reproducibility)分析(圖4)。

圖4 三座標的測量系統分析

根據Minitab 對三座標的重復性和再現性分析,表明該量具可被接受,具體為:

(1)“部件間”的方差分量貢獻率(96.03%)大于“合計量具R&R”的貢獻率(3.97%),且均值-極差控制圖的點大多在控制限外,說明變異主要源于部件間的差異,操作員間差異較小;

(2)“合計量具R&R”的“%研究變異”(19.94%)在10%~30%之間,處于臨界狀態,量具有改進的空間。考慮到本例的三座標只是為了測量換型后零件質量特性的合格情況,故接受該量具;

(3)“可區分的類別數”(6)大于5,說明測量系統可識別6 個可區分類別,量具的分辨力較佳。

2.3 Analyze-分析階段

AS 端蓋由UM 到BLDC 的某次換型時間和流程大致為:

(1)前期準備,4min;

(2)換工裝,20.9min;

(3)校驗軸承孔刀,28.6min;

(4)車削試件,36.4min;

(5)質量部檢測,22min;

總計111.9min。其中,由于前期換型、校驗的問題導致了較長的調試時間,并產生了11 件廢品。可以說,車床的換型完全不符合快速換型的要求,相反在某種程度上還給電機的生產帶來了不利影響。

該六西格瑪項目小組成員(包括換型人員、車間主任、工藝工程師、設備工程師、質量工程師以及持續改善部門的項目負責人)結合頭腦風暴和FMEA 方法[6](失效模式和效應分析),從5M1E(人、機、料、法、環、測)六個方面展開,分析各階段可能影響AS 車床換型的問題原因(見表2)。

?

2.4 Improve-改進階段

根據分析階段的結果,項目小組分別制定了不同的改進對策(如表2“建議措施”列所示)。其中,“√”表示改進對策可取,“○”表示為關鍵因素,需進一步確定對策的有效性。故本節針對上述換型、校準和調試階段四個打“○”的改進對策進行試驗設計,以確定其真實可行。

各因子水平分別為:

A 因子—根據流程,分配不同的換型動作。

A1:拆裝2 個夾爪(換型人員X),拆裝1 個夾爪(換型人員Y),拆UM 底座(Y),裝BLDC 底座(X),拆UM 刀架(X),裝BLDC 刀架(X);

A2:拆裝2 個夾爪(X),拆UM 刀架(Y),裝BLDC刀架(X),拆裝1 個夾爪(Y),拆UM 底座(Y),裝BLDC 底座(Y)。

B 因子—扳手選擇。B1:采用多功能扳手;B2:不采用多功能扳手。

C 因子—采用媒介工具改進工裝。C1:借助MAHR 表定位;C2:保持原有工裝。(若改進有效,既可以解決定位不佳問題,又能提高端蓋合格率)。

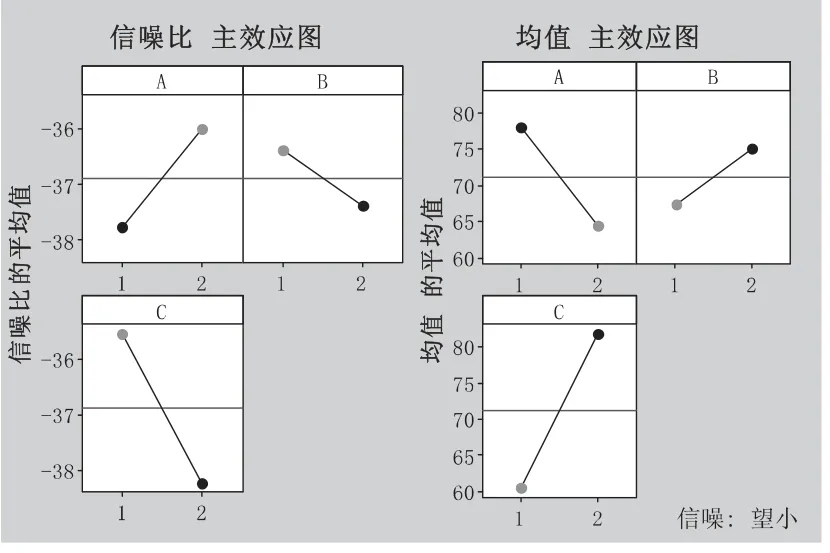

對其進行穩健參數設計,響應變量為望小型,即期望設備的換型時間越短越好。由于試驗次數的限制,內設計控制表選取二水平三因子,外設計采用最不利綜合誤差因子法(綜合誤差因子分別取標準條件和正側最壞條件兩種水平)。

通過Minitab 創建田口設計,進行試驗。對試驗結果進行分析,得到信噪比和響應變量均值的主效應圖(圖5)。

圖5 換型時間試驗的信噪比和均值主效應圖

由于該響應變量為望小特性,則信噪比越大越好,均值越小越好,得到的最佳搭配為A2B1C1,即采用第二種換型流程,增加多功能扳手,并借助MAHR 表進行定位校準。除此之外,通過Minitab 的“預測田口結果”功能可以對該設計的結果進行預測,本例的預測均值為49.3min,較記錄顯示的108.2min 有明顯的改善。

2.5 Control-控制階段

控制階段對項目改進成果的維持至關重要,它除了需要將改進過程進行標準化和文件化,更需要建立一個長期的過程控制系統,以實現改進的持續性。這時Minitab 的DDE 功能更能發揮其作用,幫助我們進行實時的追蹤,識別并指導二次改進。

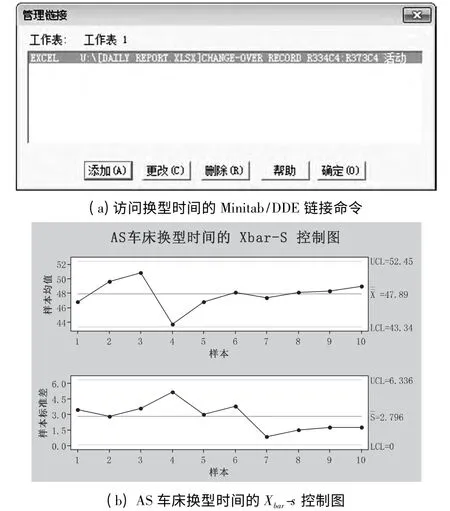

同樣,通過添加新鏈接的方式創建DDE 鏈接,會話命令如圖6a 所示,訪問最近一個月的40 次換型記錄,將其分為10 組,子組大小為4,繪制均值—標準差(Xbar-s)控制圖(圖6b)。

圖6 Minitab/DDE 鏈接

圖中各點排列隨機且都在界內,均值為47. 89(min),可以認定這10 組換型記錄處于統計控制狀態,換型時間減少并保持穩定,根據后期技術的進步可作進一步改善。如出現點出界或排列非隨機情況,則有必要分析異常原因,改進后重新繪制控制圖,判斷過程是否受控。

3 實施效果分析

通過該六西格瑪項目控制階段的結果可知,項目實施一個月以來AS 車床平均換型時間減少至47.89min,達到Minitab 預測的換型均時49.3min,可以認為該項目的實施有效且在控制范圍內。它為企業帶來的年收益為:

(1)根據項目改善前AS 車床的平均換型時間108.2min 和改善后的理論均時49.3min,得出項目的實施能使其換型時間減少約55%(60min/次)。

按平均日換型1.5 次記,平均日生產時間可增加約90min。再根據AS 車床生產端蓋的節拍時間33s,計算得出日產量約增加160 件,換算到年產量約增加58400 件(年工作日約記為300 天)。

(2)通過項目的實施,換型過程減少了大量的調試和校準,改進后的調試不良品約1~2 件,較改進前至少減少8 件,折算到年不良品則減少約3600 件(年工作日記300 天,日平均換型記1.5 次)。

傳統六西格瑪項目分析出于技術難易度考慮,多以基于訪問單部門的靜態數據為主,一方面不能保證分析的實時性,另一方面也不能很好地將實施效果進行多元綜合比較分析。而基于Minitab/DDE 的集成體系能夠支持企業更為方便地訪問多元跨部門實時數據,只需在計算機實現網絡共享的基礎上,如在一個客戶端訪問某產品各相關部門的數據進行整合,或將實時動態數據與歷史數據比較等,以此進行橫向(部門間)和縱向(改善前/后)的分析,實現持續改善。

4 結束語

六西格瑪項目的實施不僅能改善企業的生產運營,獲得財務收益,從長遠角度看,更能提高企業各個層面的競爭力。

本文提出了Minitab/DDE 集成體系,對某電機制造工廠關鍵線體進行了六西格瑪管理系統設計,該系統支持實時交互式訪問生產數據,支持過程分析,以縮短換型時間,降低生產成本。

[1]路士利,魯建廈,江敏芳. 精益生產中的快速換模技術研究[J]. 輕工機械,2006,24(4):91 -93.

[2]Brian Strickland. Quick changeover for operators:the SMED system:productivity press development team[J]. Journal of manufacturing systems,1997,16(3):233 -234.

[3]King,Peter L. SMED in the process industries[J]. Industrial engineer,2009,41(9):30 -35.

[4]馬林,何楨. 六西格瑪管理(第二版)[M]. 北京:中國人民大學出版社,2007.

[5] Pyzdek T. The six sigma handbook[M]. New York:McGraw-Hill,2003.

[6]杜志浩,李輝. 基于DMAIC 及正交試驗的點焊工藝質量改進[J]. 機械,2013,40(6):13 -17.

[7]項彪,陳同軍. 精益生產與六西格瑪管理的整合與實踐[J]. 上海質量,2012,(1):66 -69.

[8]Werner A J. Schippers. An integrated approach to process control[J]. International journal of production economics,2001,69(1):93 -105.

[9]王宇乾,樊樹海,潘密密. 基于Minitab 的工序質量改進在磁系統裝配中的應用[J]. 機械設計與制造,2012(1):62 -64.

[10]于俊梅. 基于DMAIC 的F 企業產品質量改進研究[D].天津:天津大學,2011.

[11]Jeroen de Mast,Joran Lokkerbol. An analysis of the six sigma DMAIC method from the perspective of problem solving[J]. International journal of production economics,2012,139(2):604 -614.