薄膜電路通孔結構光刻膠噴涂工藝

魏曉 ,柳龍華,邱穎霞

(中國電子科技集團公司第三十八研究所,安徽合肥230088)

薄膜電路是采用金屬化、涂膠、曝光、顯影、電鍍加厚、刻蝕、去膠等工藝在特定介質襯底上制作的互連電路結構。它具有線條精度高、互連密度高和可集成無源元件等特點,在機載、星載和航天等鄰域中的微波電路上有著廣泛的應用[1]。微波薄膜電路由于工作頻率高,對接地要求也特別高。相比于傳統的金絲接地方法,利用薄膜金屬化通孔接地不僅能夠減小電路串擾和插入損耗,而且可以增加電路散熱和可靠性[2]。

光刻(包括涂膠、曝光、顯影)作為薄膜多層電路研制中最重要的工藝步驟之一,是目前唯一可在基底上制作亞微米精度圖形的技術。而涂膠則是光刻工藝中的重要環節,因為光刻膠涂覆的厚度和均勻性對光刻后圖形的精度有直接的影響。傳統的光刻膠涂覆方式為旋涂,其原理是在高速旋轉的基片上,利用離心力使滴在基片上的膠液均勻地涂覆在基片表面,光刻膠涂覆的厚度取決于膠液和基片間的粘滯系數、旋轉速度和旋轉時間等因素。旋涂方式只適用于表面平整度較高的基片,難以在形貌起伏很大、具有高深寬比的非平面表面實現光刻膠的均勻涂覆,而且對于非圓形基片表面的涂覆同樣無法達到理想的工藝效果。近年來,微機電系統(MEMS)、微光機電系統(OEMS)等技術的發展使得旋涂法遇到越來越多的挑戰,薄膜器件中許多微結構的三維特性給旋轉涂膠造成一定的困難。隨著超聲波噴嘴噴涂等精細霧化技術的成熟,噴涂法開始用于光刻工藝中的涂膠工藝。1999年,奧地利EV Group 公司推出了選用超聲霧化噴嘴作為噴涂工具的EVG 101 系列噴涂設備,用于光致抗蝕劑的噴涂。2000年,德國SUSS MicroTec 公司推出了與之類似的噴涂設備(Delta AltaSpray 噴膠系統)。相比傳統的光刻膠旋涂法,噴膠法具有的優點包括:(1)不規則形和特重型基片的涂膠;(2)多個小基片同時涂膠;(3)易碎結構的保護性涂膠;(4)填充懸空;(5)光刻膠利用率高等。

1 多通孔薄膜電路制作工藝

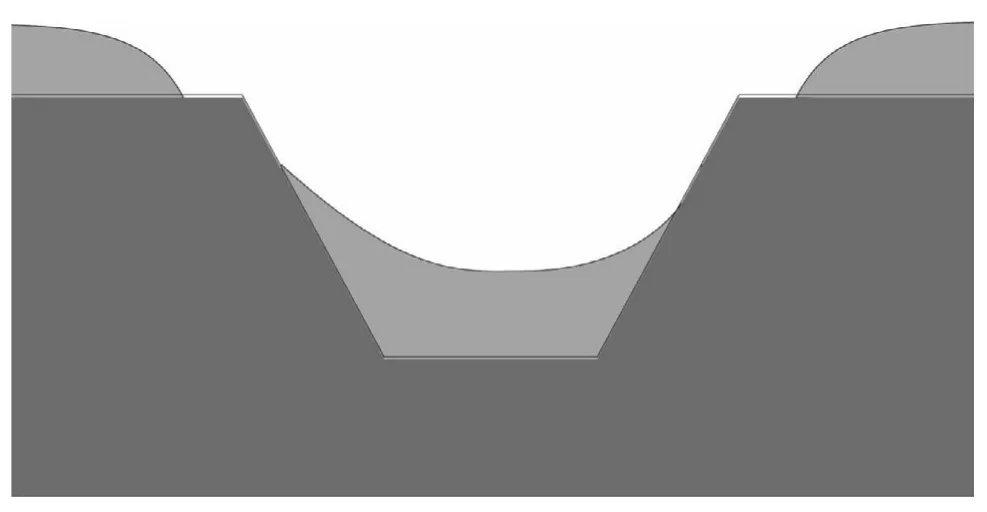

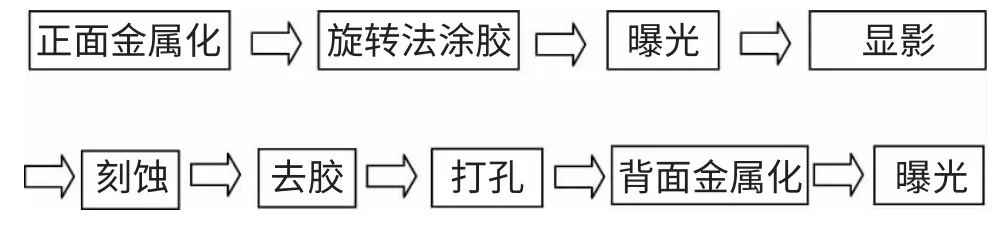

含有金屬化孔結構的薄膜電路制作工藝包含打孔、金屬化、光刻、電鍍、去膠和刻蝕等步驟。如圖1 所示,光刻膠旋涂法無法在起伏結構的尖角部分覆蓋光刻膠,會造成孔邊緣處無光刻膠保護,從而導致邊緣處的金屬層被刻蝕掉,即所謂的“破孔”現象,形成孔兩側金屬層之間的斷路。通過優化工藝流程,可以調整工藝步驟,在打孔之前光刻、刻蝕,制作出正面的薄膜電路圖形[3],其工藝流程見圖2。這種方法采用旋膠法涂膠,通過先光刻再打孔避開了通孔結構的旋涂難題,適用于無噴膠設備的情況。但由于此種方法無法使用已預先打好孔的基片,生產效率相對較低,不適用于對產量和效率有一定要求的批產任務。

圖1 起伏結構旋涂效果示意圖

圖2 旋涂法多通孔薄膜電路工藝流程圖

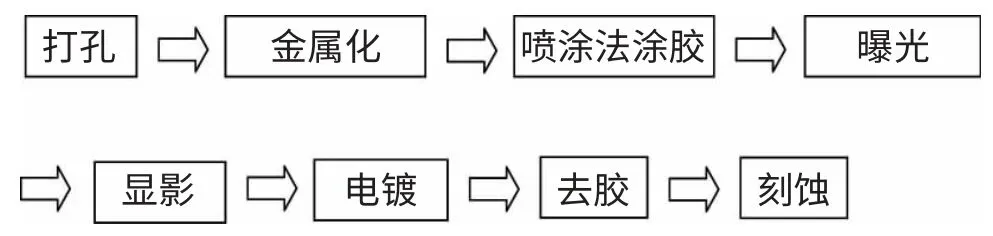

相對于旋涂法,噴涂法特別適用于起伏結構,如通孔、坑道、深槽等的光刻膠涂覆。通過使用高壓氣流將光刻膠液滴打碎,形成霧狀噴射,噴在起伏結構的表面,形成如圖3 所示的均勻光刻膠膜層,避免了“破孔”現象的產生。采用噴涂法的多通孔薄膜電路的工藝流程見圖4。

圖3 起伏結構噴涂效果示意圖

圖4 噴涂法多通孔薄膜電路工藝流程圖

2 噴膠實驗及結果

2.1 噴膠機

本實驗采用的噴膠機集涂膠功能和噴膠功能為一體,既可以進行旋轉涂膠,也可進行噴霧涂膠,適用于研發和小批量生產的應用。

噴膠機所用的超聲噴頭包含有膠霧過濾器和氮氣噴射環, 它利用超聲波將光刻膠霧化成精細液滴,其平均特征直徑約為20 μm。氮氣噴射環通過調節壓力可控制膠霧運動的區域和運動速度, 以及輔助膠霧在結構側壁的快速干燥, 從而在室溫下實現高深寬比結構的均勻涂膠。為滿足良好霧化的要求,選用的光致抗蝕劑的黏度必須低于0.02 Pa·s[4]。稀釋后的光刻膠溶液采用自動注射泵系統精確控制噴霧劑量。

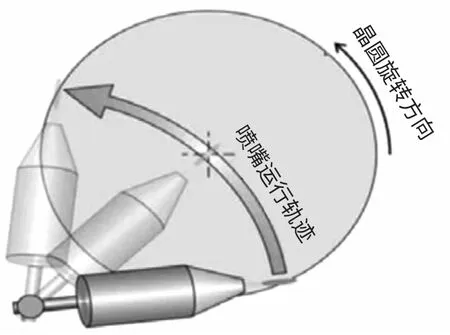

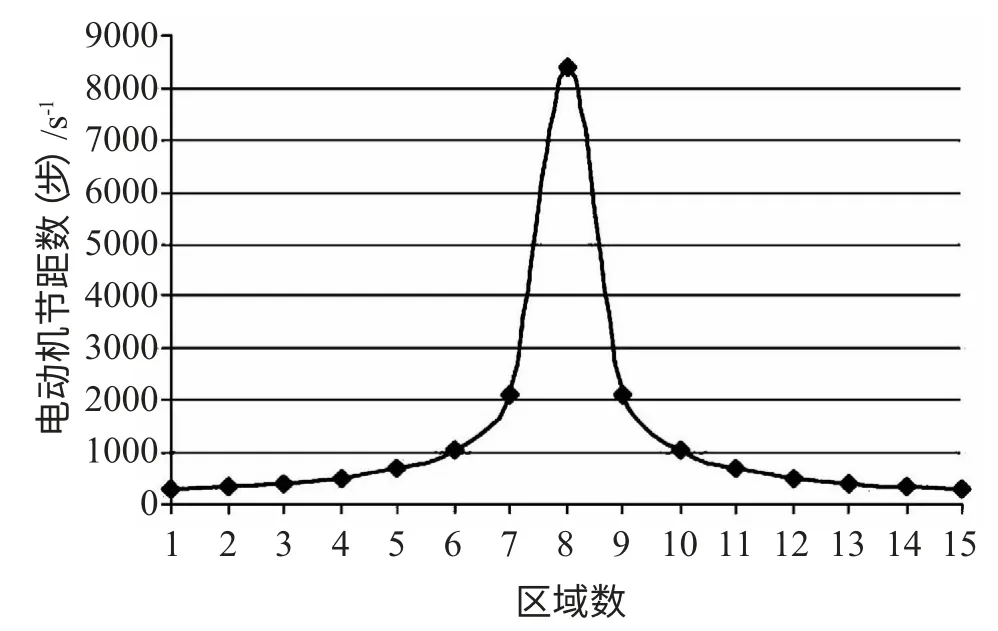

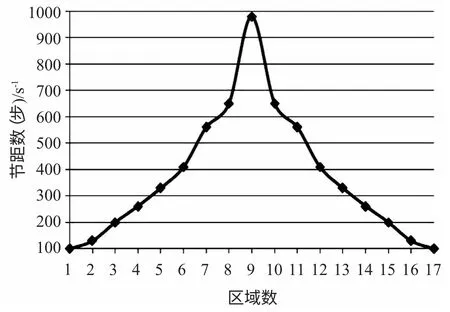

操縱噴嘴移動的噴膠臂可自由擺動。通過調節噴嘴與基片的高度和傾斜角度,以及其在基片表面掃描運動的速度,可以確保高深結構圖形四周涂膠的均勻性。噴涂過程中,噴嘴角度保持某一角度不變,噴嘴沿直徑方向在基片上方一定距離進行掃描,同時基片低速旋轉,轉速一般為30~60 r/min(示意圖見圖5)。為了保證膜厚均勻,噴嘴穿過基片上方時掃描速度應是不斷變化的,其運行速率隨所處區域不同而變化(圖6)。如圖所示,當噴嘴處于基片中心區域時,掃描速率最大;當噴嘴處于基片邊緣區域時,掃描速率最小。圖6 中的掃描軌跡被劃分為15 個區域,噴嘴的掃描速率以電動機節距數來表示,速率曲線沿中心區域位置左右對稱。

2.2 結果和討論

圖5 噴嘴運行軌跡示意圖

圖6 噴嘴掃描速率曲線

基片采用厚度為0.381 mm 的2 英寸拋光氧化鋁陶瓷片,通孔直徑包含0.2 mm、0.3 mm 和0.5 mm 三種孔徑,孔間距大于2 mm,側壁與基片上表面夾角小于85°。采用丁酮和丙二醇甲醚醋酸酯(PGMEA) 將選用光刻膠稀釋至黏度低于0.02 Pa·s(光刻膠∶丁酮∶PGMEA≈1 mL∶6 mL∶2 mL)。噴膠共進行9 次,基片旋轉速度統一設為50 r/min,氮氣流量固定設為60 L/min。前8次的噴膠流量設為10 μL/s,而最后一次的噴膠流量增大為20 μL/s,以獲得較光滑的光刻膠表面。所有9 次噴嘴掃描速率曲線均一致,采用經過優化的工藝參數(見圖7)。

圖7 經優化的噴嘴掃描速率曲線

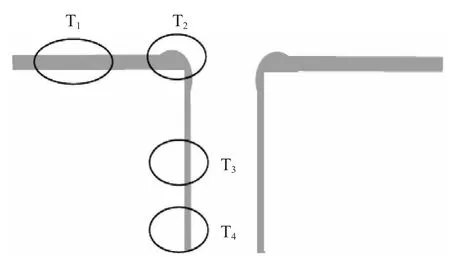

噴膠完成后先在110 ℃下烘烤5 min,再選取4 個點T1、T2、T3和T4,分別用HITACHI 掃描電鏡測量其光刻膠厚度,選取位置如圖8 所示。T1代表基片表面,T2為通孔邊緣處,T3為孔側壁的中部,而T4則為通孔側壁底部。光刻膠厚度均勻性由厚度的標準偏差除以厚度平均值再乘以100%獲得,即:

均勻性=(標準偏差/厚度平均值)×100%

圖8 光刻膠厚度測量點示意圖

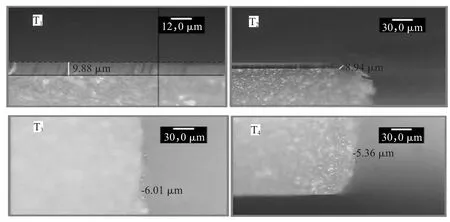

圖9 為某一通孔截面的掃面電鏡照片,分別標出了T1、T2、T3和T4處的光刻膠厚度, 它們之間的關系為T1>T2>T3>T4。其中,T2略小于T1,這是由于T2處于通孔邊緣,噴涂上的部分光刻膠在干燥之前由于重力的原因流入通孔中。另外,T3和T4位于通孔側壁上,霧狀光刻膠液滴由于孔的幾何外形的限制,較難抵達這兩處,使得T3和T4遠小于T1和T2。T4位于通孔底部,相對于T3而言,膠霧更難噴涂到,所以T4比T3更小。

圖9 經噴涂后的通孔截面掃面電鏡照片

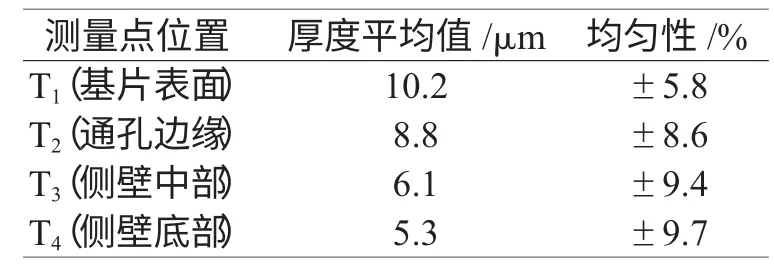

在同一基片上選取10 個不同通孔并分別測量每個通孔T1、T2、T3和T4四處的光刻膠厚度,測量結果見表1。

表1 光刻膠噴涂厚度測量結果

3 結 論

與傳統的旋涂法相比,光刻膠噴霧涂膠法可以在具有起伏結構的基片表面實現光刻膠的均勻涂覆。另一方面,噴涂法的光刻膠利用率可達到90%,也遠高于旋涂法的光刻膠利用率。本文采用噴涂工藝實現了通孔結構表面的均勻涂膠,滿足了后續的孔金屬化工藝要求,適用于高密度通孔微波薄膜電路的研制。

未來,光刻膠的噴涂工藝將在MEMS 器件制造和3D 互連集成等旋涂工藝難以滿足要求的應用中得到更進一步的發展。

[1] 毛小紅,高能武,項博,等.微波單片陶瓷電路技術研究[J]. 電子工藝技術,2009,30(2):86-88.

[2] 謝飛,高能武,秦躍利. 薄膜電路孔金屬化工藝[J]. 混合微電子技術,2001,12(2,3):56-58.

[3] 柳龍華,解啟林. 高密度通孔薄膜電路工藝技術研究[J]. 電子工藝技術,2012,33(03):142-144,181.

[4] Pham N P,Scholtes T,Klerk R,et al. Direct Spray Coating of Photoresist for MEMS Applications[J].SPIE,2001,4557:312-319.