紙基蜂窩芯零件的數控加工技術

□ 宋育紅

西安航空職業技術學院 西安 710089

紙基蜂窩材料是一種多孔固體結構的短纖維復合材料,其結構如圖1所示,它不同于實心金屬,它由厚度僅為0.05~0.1mm的鋁箔或紙質圍成的多個六方孔格組成,六方孔格的邊長為2~5mm,并且有規則的排列。它具有的特點是:質量輕,比強度和比剛度高,自熄性能好,有良好的絕緣性能及化學惰性,抗壓性能好;但其橫向伸縮性很大,強度較低。正是由于蜂窩芯材料所具有的獨特外形結構和特殊的各向異性力學特征而備受各界青睞,例如NOMEX蜂窩的比強度、比剛度一般是鋼的9倍[1]。所以蜂窩芯材料已經應用到許多工業部門,如航天航空、造船、汽車、醫療儀器、建筑橋梁、石化管道、自行車、運動娛樂器材、防護服以及高溫煙氣過濾系統領域。特別是在航空領域,近年來,發達國家大型飛機制造公司均把蜂窩數控加工技術作為降低飛機制造成本的關鍵技術,并取得了突破性進展。

金屬基蜂窩在飛機上已經使用多年,但大型紙基蜂窩在飛機上的大量應用還存在一定的技術難題。紙基蜂窩與金屬基蜂窩相比,具有更好的抗壓性能和更輕的質量。但紙基蜂窩就其加工而言,有其特殊的工藝難點。

1 紙基蜂窩零件的加工問題

▲圖1 蜂窩夾層結構組成

▲圖2 碟形無齒銑刀

▲圖3 帶有打碎裝置的碟形無齒銑刀

蜂窩芯材料制作完成后,大多數情況下需要進行一定的切削加工,以滿足裝配、連接等要求。目前蜂窩芯零件主要采用高速切削機床來加工,由于紙基蜂窩特殊的結構,使整個加工過程完全不同于金屬加工,尤其對于較大型復雜結構紙基蜂窩的數控加工,目前國內仍缺少成熟的加工經驗,存在一些有待解決的難題。

1.1 刀具的問題

蜂窩零件的數控加工在我國已有十余年的歷史,但對于復雜紙基蜂窩型面加工刀具的選擇十分困難,不合理的選型會造成加工過程中壓傷、帶起、表面粗糙等缺陷。由于紙基蜂窩和金屬基蜂窩在結構上有很大的差距,加工紙基蜂窩必須采用特殊的刀具,以往金屬基蜂窩加工采用碟形無齒銑刀,到目前已經發展了很多規格,刀具直徑從20~200mm,具體形狀如圖2所示。另外,目前還有帶有打碎裝置的碟形無齒銑刀,如圖3所示,此刀具在把切下來的紙片打碎時,如果機床沒有抽風裝置,碎末就會滿天飛,使機床很難清洗,對人體的健康也會帶來很大危害。如果機床有抽風裝置,則既可以防止高速切削產生的熱使蜂窩燃燒,也可以減少刀具的磨損。除此之外,還有有齒圓片銑刀、片狀球頭銑刀和切割兼粉碎的組合功能銑刀等。

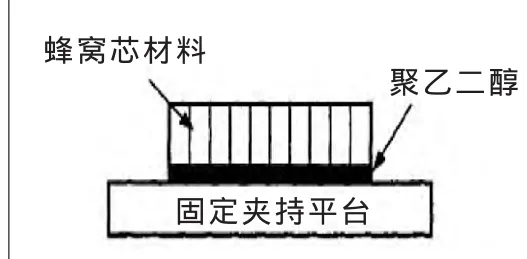

1.2 蜂窩芯材常用的固定夾持方法

(1)聚乙二醇法。此法是利用聚乙二醇加熱到70~90℃熔化后冷卻固化的特性,對蜂窩芯材料進行固定夾持,其工作原理圖如圖4所示。此方法由于切削熱會使聚乙二醇熔化而導致工件脫落,特別是加工到后緣段,因此處的蜂窩芯很薄,最容易脫落或被高速轉動的刀具帶走一塊,造成產品報廢。

▲圖4 聚乙二醇法

▲圖5 雙面粘結帶法

(2)雙面粘結帶[2]固定法。該法是采用雙面不干膠將紙蜂窩和工裝型面粘在一起固定,如圖5所示。這種方法固定力小,不適合切削深度大及切削力大的零件,通常用于紙基蜂窩芯的加工。

(3)隔膜法。該法如圖6所示,首先將塑膠薄膜利用雙面粘結帶粘結在紙基蜂窩芯材料上,然后將平臺與薄膜之間抽成真空,達到對紙基蜂窩芯材料固定夾持的目的,加工完畢后再將薄膜材料去除。但由于紙基蜂窩芯材料的橫截面非常小,很難粘結可靠,在實際加工中并不能達到滿意效果。

1.3 產品結構設計及檢驗

如圖7(a)所示,由于原產品設計中后緣沒有修型,后緣處厚度很薄,造成精加工時一刀的切削深度大于蜂窩芯厚度,因此容易引起脫膠。

另外,由于裝配用的工裝、卡板及與蜂窩芯三邊相協調的鈑金件,都是用常規模擬量傳遞方法制造,而蜂窩芯是按數學模型截取數據經編程數控加工而成,產生不協調[3],裝配時容易出現階差。

2 改進措施

2.1 機床的主要改進措施

(1)機床轉速。采用無齒銑刀加工紙基蜂窩芯材料,一般要求機床轉速在6000~20000r/min范圍內,刀具直徑大時轉速可以相對低一些,在JOBS機床上加工時,分別用直徑為76.2mm和25.4mm的刀進行加工,轉速在8000~12000r/min時,加工出來的型面很平整,符合尺寸要求。

(2)走刀速度。紙基蜂窩芯材料在加工時和金屬零件的加工有相似之處,粗加工速度一般在3000~5000mm/min左右,精加工速度在1000~3000mm/min左右,空程返回一般在8000mm/min以上,這樣就不會出現壓倒和撕裂現象。

▲圖6 隔膜法

▲圖7 結構設計

(3)切削深度。切削深度應在2~20mm范圍內,但不能大于20mm。切削深度太小,會使紙基蜂窩芯材料壓倒,切削深度太大時,容易造成該材料撕裂。所以粗加工中一般取5~10mm,精加工一般取1~5 mm。

2.2 防止脫膠的主要措施

(1)加強數控機床的維修保養。數控機床主軸的漏油,將嚴重影響紙基蜂窩芯材料膠接固化的質量,這是絕對禁止的。

(2)改進膠接材料。將后緣處一條膠接材料改為雙面膠接帶,基礎部位仍用聚乙二醇固定在夾具上,這樣可以解決紙基蜂窩芯材料在加工過程中的脫膠現象。

(3)改進加工程序。對數控加工程序進行更改,保證修型區蜂窩芯厚度不小于 1.6~2.5mm。 如圖 7(b)所示,理論外形為斜平面的,加工程序必須在后緣修型區特意走出斜面,保持蜂窩芯厚度2.5mm,并嚴格控制精加工余量,最后一刀不超過2mm。

(4)采用基于強磁場和摩擦學原理的蜂窩固定夾持方法[4]。傳統固定夾持方法穩定性差,加工精度低,可靠性差,后續清理工作困難。采用基于強磁場和摩擦學的固定夾持原理,這種固定夾持平臺以非鐵磁材料為基體,通過純鐵磁極將平臺內部的磁場引到平臺上部,通過對填充鐵粉的磁化實現固定夾持的目的,如圖8所示。此方法固定夾持可靠,只要將磁場關閉,就可以輕松地將蜂窩芯零件取下,不需要后續的清理。

2.3 保證蜂窩芯理論外形相協調的措施

(1)要徹底解決不協調的問題,必須堅持用數字量傳遞方法制造所有零件和工裝。

(2)蜂窩芯零件精加工余量既不能太大,也不能過小。余量大時切削容易出現脫膠,余量過小不但無法切削,反而會將蜂窩芯壓倒。

(3)采用二倍銑夾具[5],如圖 9所示。 此夾具采用鋁合金鑄造,既是固定夾具,也是檢驗夾具,因此,要在夾具體上劃出找正用的所有基準線。當蜂窩芯零件的第一個理論外型面銑完后,用熱水從夾具上將零件沖洗下來,零件在二倍銑夾具上膠接固化時,必須按照夾具上的基準線嚴格找正,這樣可以減少不協調。

2.4 進刀和加工路線

▲圖8 磁場和摩擦吸附原理圖

▲圖9 蜂窩芯二倍銑夾具

▲圖10 刀路圖

▲圖11 紙基蜂窩芯零件典型工藝流程圖

無論是金屬基蜂窩還是紙基蜂窩,走刀都須從外面進刀,從最低點走向最高點。在順X方向完成一層切削后,將刀具沿Z向抬起,空程返回起刀點,然后再沿Y向進一次刀,開始下一步加工,如圖10(a)所示。下刀時要在零件外沿Z向下刀,下到所需的切削深度,然后沿Y向進給走刀,開始切削,如圖10(b)所示。

3 工藝編程和質量控制

由于紙基蜂窩芯材料結構的特殊性,無法像金屬結構件那樣定位,而且其橫向無法承受切削力,所以對其工藝和編程就要提出新的要求。

3.1 工藝方法[6]

紙基蜂窩芯作為一種新型材料,有著越來越廣闊的使用前景,特別是在航天航空業中,所以有必要對其加工工藝流程、工裝進行深入探討和研究,以便提高紙基蜂窩芯零件的加工工藝,穩定產品質量。

紙基蜂窩芯零件加工具有典型的工藝流程,如圖11所示。

3.2 編程方法

程序編制時涉及到產品質量和生產效率,紙基蜂窩芯零件的程序編制要與工藝方法和具體零件情況有機結合。

一般情況下,在銑削加工時,刀具的前刀面對工件存在擠壓、摩擦,其擠壓力和摩擦力的大小受走刀速度、主軸轉速和切削深度的控制,在選用碟狀銑刀切削時,可以利用機床高轉速對蜂窩芯六方形晶格采用切割的方法加工出蜂窩芯理論外形,而不是靠擠壓和摩擦,避免變形倒塌造成蜂窩芯不合格。

3.3 質量控制

采用嚴格的過程控制來達到保證產品的最終質量,措施為:①在對零件進行精加工之前,仔細檢查固定夾持是否牢靠,并對粗加工完成的型面用卡板進行檢驗。②使用新工裝前,先對工裝的型面用測量機進行檢驗,并實時監控。對蜂窩芯零件進行全型面測量,在測量合格后再用卡板檢驗外形。

4 結論

隨著紙基蜂窩在多領域的大量應用,我國航空領域紙基蜂窩芯材料的加工技術雖取得了一定的經驗,但發展仍相對滯后。作為一種新技術,它還處于不斷發展完善的過程。所以,在今后的發展中,還需進一步摸索試驗,改進固定夾持方法,優化切削參數,提高程序編程效率,解決制約紙基蜂窩芯材料加工工藝的瓶頸,從而縮短加工過程,以提高產品的質量和效益。

[1] 柯映林,金成柱,劉剛.NOMEX蜂窩芯高速銑削加工工藝優化[J].中國機械工程,2006,17(12).

[2] 趙稼祥.新型高性能蜂窩芯[J].宇航材料工藝,1996(5):58-59.

[3] 佘敏娟,龔斌,賈保國.紙蜂窩數控加工技術[J].裝備制造,2011,11(1):44-46.

[4] 劉剛.紙基蜂窩芯零件高速銑削加上固持系統[D].杭州:浙江大學,2004.

[5] 陳華輝.現代復合材料[M].北京:中國物資出版社,1998.

[6] 李勇.Nomex蜂窩在俄羅斯航空領域的發展及應用 [J].材料工程,2005(4).