分離技術在D90脫鹽乳清液工業化生產中的集成應用

張金東,井雪蓮,張麗萍

(1.黑龍江八一農墾大學,黑龍江 大慶163319;2.黑龍江省飛鶴乳業有限公司,黑龍江 齊齊哈爾 161800)

0 引 言

乳清是干酪生產的液態副產品,占生產加工乳體積的80%~90%,主要成分是乳清蛋白和乳糖。D90脫鹽乳清粉是將新鮮乳清經物理分離技術脫鹽、低溫濃縮和噴霧干燥制成的灰份質量分數低于1.2%的乳清粉[1]。將脫鹽乳清粉加入嬰幼兒配方奶粉中可減輕嬰幼兒腎臟負擔,使奶粉更接近母乳水平。目前全球乳清粉產量為400萬t。其中有100萬t是不符合嬰兒配方奶粉使用標準的,主要用作飼料等產品,大大降低了其經濟價值;還有50萬t是干酪素副產品,由于其乳清蛋白不穩定、乳糖變異等原因也是我們不能使用的。

目前國內配方奶粉的生產,尤其是嬰幼兒配方奶粉生產中使用的脫鹽乳清粉受原料、工藝、設備、技術等因素影響,國內行業無法生產,全部依賴進口,原料價格及生產成本較高[2]。此項目的實施將實現我國脫鹽乳清工業化生產,用于本企業供應同行業生產使用,打破國際的技術壁壘,填補國內生產空白。

1 材料與設備

1.1 原料與試劑

甜乳清粉、氫氧化鈉(分析純)、鹽酸(分析純)、離子填充樹脂IEX1.1、IEX1.2(意大利、日本)、純水。

1.2 儀器與設備

陰陽離子交換柱,納濾系統,電滲析膜堆,鹽水罐,極水罐,PPH閥門和管路,PVC閥門和管路,326L緩存罐,軟水罐,純水罐。

2 實驗方法

2.1 生產工藝流程

甜乳清粉→化粉→第一次離子交換→納濾脫鹽濃縮→電滲析→第二次離子交換→調節pH→冷藏

2.2 離子去除效率測定

樣品的脫鹽率以處理前后電導率的變化為評價指標,其公式為:

脫鹽率=處理后電導率/處理前電導率×100%

2.3 單因素實驗

2.3.1 離子交換進料濃度脫鹽效率的影響

按照2.1工藝流程進行試驗生產,在確定進料溫度溫度為12℃,納濾脫鹽過程中的壓力2.5 MPa,電滲析溫度為35℃的條件下,分別設定起始底物質量分數(即進料質量分數)為10%,15%,20%,25%,30%進行實驗并計算脫鹽效率。

2.3.2 離子交換進料溫度對脫鹽效率的影響

按照2.1工藝流程進行實驗生產,在確定進料質量分數為15%,納濾脫鹽過程中的壓力2.5 MPa,電滲析溫度為35 ℃的條件下, 分別設定進料溫度為5,10,15,20,25 ℃進行實驗并計算脫鹽效率。

2.3.3 納濾壓力對脫鹽效率的影響

按照2.1工藝流程進行試驗生產,在確定進料溫度為12℃,進料質量分數為15%,電滲析溫度為35℃的條件下,分別設定納濾過程中的壓力為1.5,2.0,2.5,3.0,3.5 MPa進行實驗并計算脫鹽效率。

2.3.4 電滲析溫度對脫鹽效率的影響

按照2.1工藝流程進行試驗生產,在確定進料溫度為12℃、進料質量分數15%、納濾脫鹽過程中的壓力2.5 MPa的條件下。分別設定電滲析電流為10,20,30,40,50℃進行實驗并計算脫鹽效率。

2.4 響應面設計

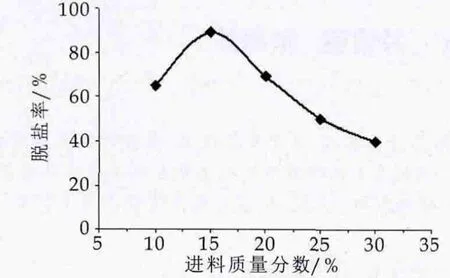

通過單因素試驗初步選出最優的中心點,采用四因素五水平二次回歸正交旋轉組合響應面試驗設計優化乳清脫鹽工藝,考察進料濃度、進料溫度、納濾壓力、電滲析濃度四個因素對感官品質和得率的影響,從而尋求最佳的工藝參數。試驗因素及水平設計如表1所示。聯網孔收縮,也會影響離子進入孔網[4]。在流速一定時,溶液濃度越高,溶質的流失量越大。綜合圖分析可得在添加量為15%時,其脫鹽效率達到最大。

圖1 進料質量分數對脫鹽效率的影響

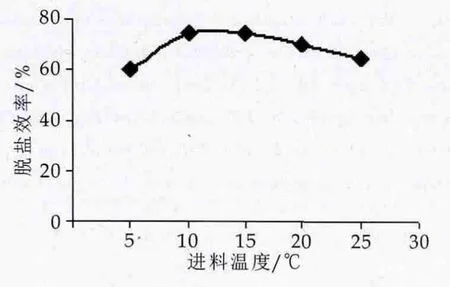

3.1.2 進料溫度對脫鹽效率的影響

圖2為進料溫度對脫鹽效率的影響。由圖2可以看出,發酵時間從5℃到12℃之間,脫鹽效率明顯增大,但是在12℃之后到25℃之間,脫鹽效率有所降低,但變化不明顯。這是因為溫度越高,離子的熱運動越劇烈,導致單位時間碰撞次數增加,可加快反應速度[5]。但溫度過高,離子的吸附強度會降低,甚至還會影響樹脂的穩定性,于經濟上不利。綜合圖分析可得,在12℃時效率是最高的。

表1 乳清脫鹽試驗設計的因素和水平編碼制

2.5 數據分析

所有實驗平行重復3次,取其平均值,采用Design Expert 8.0軟件對脫鹽效率進行數據分析。

3 結果與分析

3.1 單因素試驗結果

3.1.1 進料質量分數脫鹽效率的影響

圖1為進料質量分數對脫鹽效率的影響。由圖1可以看出,當進料質量分數從10%逐步增加至15%時,脫鹽率呈現增加趨勢;但隨質量分數的逐漸增加,超過15%時,脫鹽率逐漸降低。這是因為樹脂中可交換的離子與溶液中同性離子既有可能進行交換,也有可能相互排斥,液相離子濃度高,與樹脂接觸機會多,較易進入樹脂孔網內;液相濃度低,樹脂交換容量大時,則相反。但液相離子濃度過高時會引起樹脂表面及內部交

圖2 進料溫度對脫鹽效率的影響

3.1.3 納濾壓力對脫鹽效率的影響

圖3為納濾壓力對脫鹽效率的影響。由圖3可以看出,納濾壓力在1.5~2.5 MPa之間,脫鹽效率增加幅度較大,但是在2.5~3.5 MPa之間,脫鹽效率不在增加。這是因為當操作壓力比較低時,克服不了水本身的滲透壓,因此,納濾膜通量效率較低,一旦克服了滲透壓,膜通量會隨著進水壓力的變大而迅速提高,當進水壓力過大時,水流對納濾膜的壓密作用越大,納濾膜濃水側的濃差極化現象越明顯,使水的透過系數減小,最終導致納濾通量增大趨勢變緩[6-9]。另外,隨著進水壓力的提高,高壓泵的能耗也會相應增大。 因此從納濾膜通量的增長曲線以及節能方面考慮,納濾膜的工作壓力控制在2.5 MPa左右比較合適。

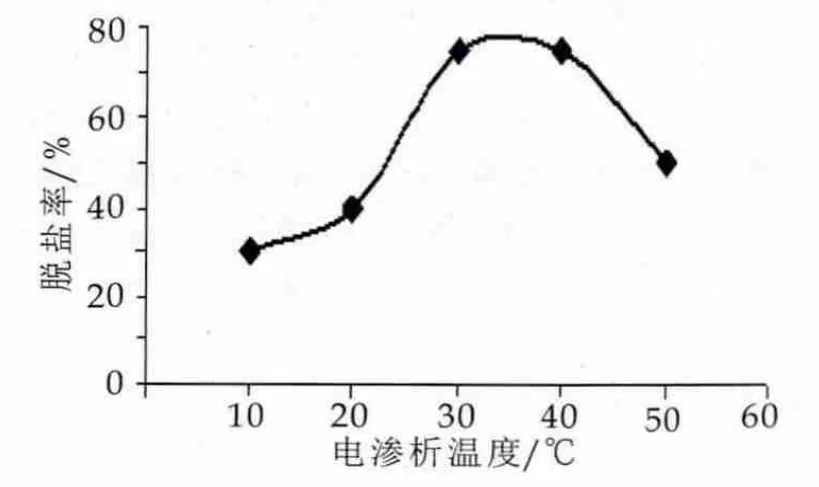

3.1.4 電滲析溫度對脫鹽效率的影響

圖4為電滲析溫度對脫鹽率的影響。由圖4可以看出,電滲析溫度在10~35℃之間,脫鹽效率隨溫度的增加而較大,但是在35~50℃之間,脫鹽效率有所下降,對于溫度的影響,隨著溫度的升高,單程脫除率會先增加再降低.這是由于當溫度升高時,溶液中離子的水合作用減弱,離子的遷移阻力減小,離子的熱運動加劇,擴散速度加快,離子的濃度增大,同時膜的溶脹度變大,膜電阻減小等原因造成的[10]。同時溫度升高,料液的黏度會降低,會減小吸附膜的趨勢,在一定程度上減小膜污染[11]。但溫度太高會破環膜的穩定性,導致分離性能下降。綜合圖分析可得,電滲析溫度為35℃時脫鹽率最大。

圖3 納濾壓力對脫鹽效率的影響

表2 響應面實驗設計及結果

圖4 電滲析溫度對脫鹽率的影響

3.2 實驗模型的建立與分析

采用四因素五水平二次回歸正交旋轉組合的響應曲面,分析進料質量分數(X1)、進料溫度(X2)、納濾壓力(X3)以及電滲析溫度(X4)對D90乳清液產業生產線脫鹽率(Y)的影響如表2所示。

3.3 對脫鹽率進行多元回歸分析

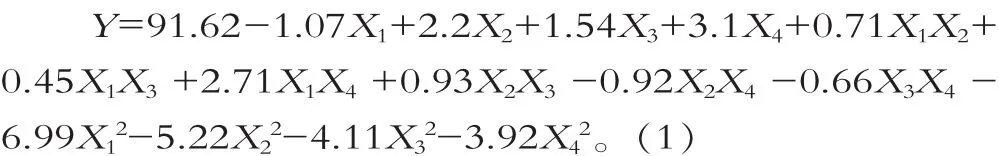

利用Design Expert 8.0軟件對脫鹽率進行多元回歸分析。通過軟件模擬,得到進料質量分數、進料溫度、納濾壓力以及電滲析溫度對脫鹽率(Y)的二次多項回歸模型方程,即

其中,模型的決定系數R2=0.9688,模型的校正決定系數Radj2=0.9479,說明模型能解釋94.79%響應值的變化,與實際試驗擬合良好,實驗誤差小,證明應用四元二次回歸通用旋轉組合實驗優化進料質量分數、進料溫度、納濾壓力、電滲析溫度對產品脫鹽率的影響是可行的[3]。

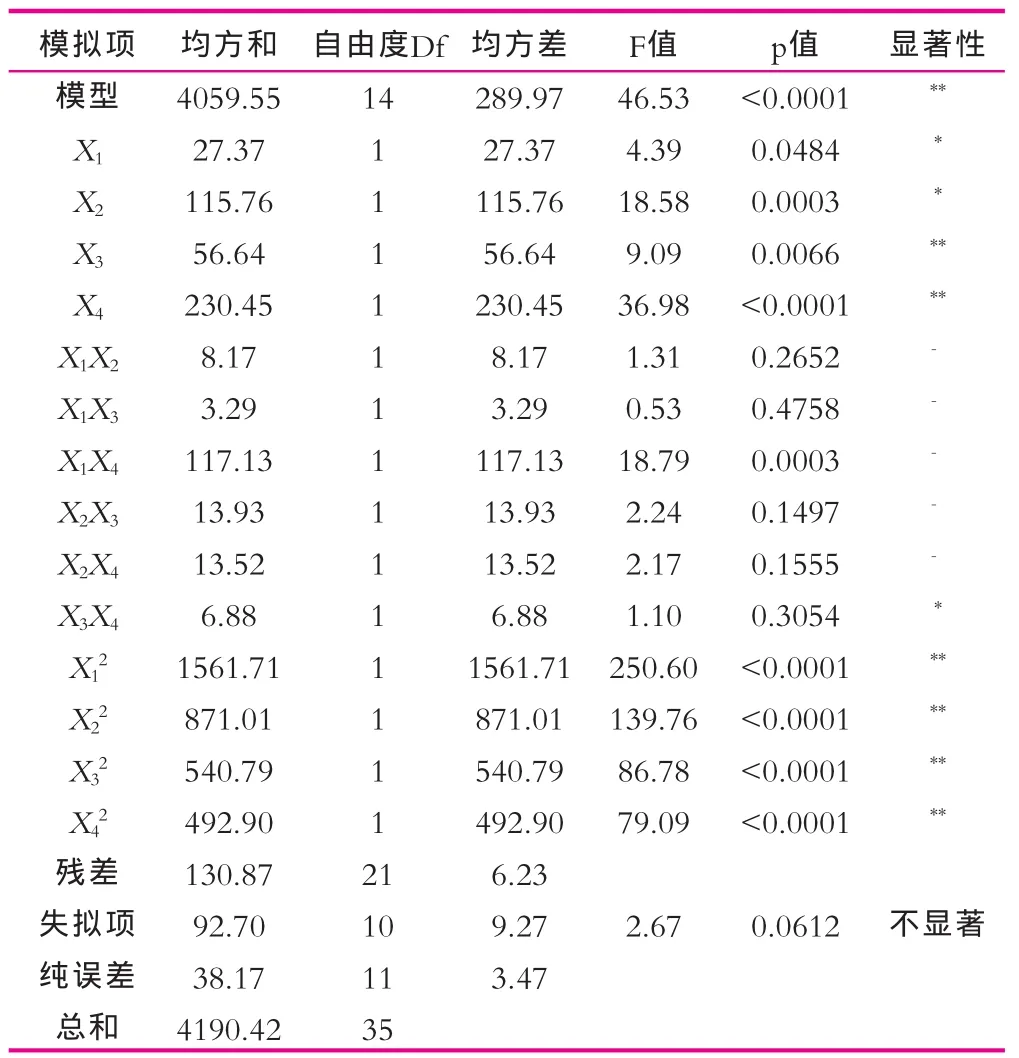

表3 回歸模型各因素方差分析

對該模型進行方差分析,結果分析如表3所示。

表3說明方程的顯著性分析得F1=46.53,相應的概率值P﹤0.0001,由方程的顯著性檢驗可知,該方程的模型達到極顯著;從此方差分析表可以得出因素的所有一次項、二次項、交互項(X1,X4)對實驗結果是顯著的。失擬性檢驗分析得F2=2.67,相應的P值等于0.0612,大于0.05。失擬項分析表明,該回歸方程無失擬因素存在,回歸模型與實測值能較好的擬合。

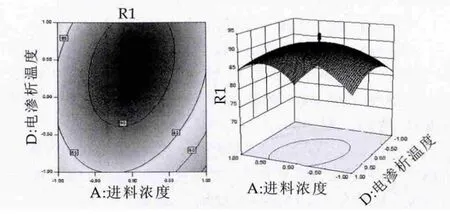

3.4 感官評分響應面分析

為了觀察某兩個因素同時脫鹽率的影響,還可以進行降維分析。圖5為通過多元回歸方程所做的等高線圖及其響應曲面圖,所擬合的等高線圖及其響應曲面圖能比較直觀的反應各因素和各因素間的交互作用。等高線圖直觀地反映出各因素交互作用對響應值的影響。

圖5 Y=f(X2,X4)的響應面圖等高線圖及其響應曲面

由圖5可以看出,響應曲面圖開口向下、凸面,可以看出響應值的大小會隨著自變量的大小而改變,而且增減幅度也不一樣。隨著各個自變量的增大,響應值逐漸增大;但當響應值增大到某極值后,隨著自變量的增大,響應值有減小的趨勢;另外,由圖可知該模型在試驗范圍內存在穩定點,且穩定點是最大值。

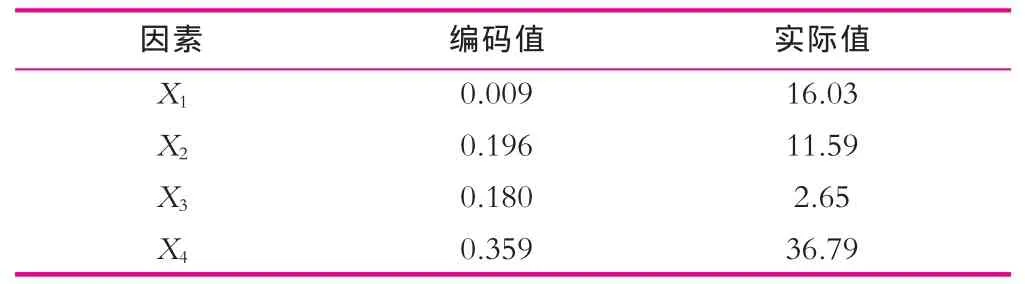

3.5 響應面優化結果與驗證

綜合處理結果,得出最大脫鹽率如表4所示。

表4 D90脫鹽乳清工藝優化值及最優條件下最大的脫鹽率

為檢驗結果的可靠性,采用響應面優化的最佳條件進行3次驗證實驗,實驗得出的平均脫鹽率為91.58%,與預測值相近,其最大相對誤差約為2%,故該模型合理,實驗優化結果可行。

4 結 論

本研究采用響應面法研究了進料質量分數、進料溫度、納濾壓力、電滲析溫度D90乳清液生產線脫鹽效率的影響,得到相應的脫鹽乳清液產業化生產的最佳工藝條件:進料濃度16.03%,進料溫度11.59℃,納濾壓力2.65 MPa,電滲析溫度36.79℃。此時所制得的乳清液脫鹽效率達到92.53%,且生產工藝成熟、產品質量穩定,能夠滿足大批量的生產,實現產品工業化、產業化。

[1]張建華.干酪乳清脫鹽技術研究[D].中國農業科學院,2012.

[2]趙娟娟,徐麗,生慶海.脫鹽乳清粉及脫脂乳粉理化指標的跟蹤檢測[J].中國乳品工業,2009,01:33-35+49.

[3]張建強,祖慶勇,劉妍研,等.膜技術在D70脫鹽乳清粉生產工藝中的應用研究[J].乳業科學與技術,2011,04:163-166.

[4]應如冰,張玉潔,呂為群,等.乳清粉離子交換脫鹽工藝的研究[J].中國乳品工業,1994(3):100-112.

[5]張玉潔,田間.乳清含鹽量與電導關系曲線 [J].中國乳品工業,1995(6):283-285.

[6]彭輝.操作因素對納濾膜分離性能的影響[D].四川大學,2005.

[7]楊曉帆.納濾膜用于脫鹽的實驗研究[D].天津大學,2008.

[8]宋齊,潘凱,曹兵.納濾膜在乳清脫鹽中的應用研究[J].膜科學與技術,2011(2):100-103.

[9]ANDRáS ROMáN,JIANMING WANG,JóZSEF CSANáDI,et al.Partial demineralization and concentration of acid whey by nanofiltration combined with diafiltration [J].Original Research Article Desalination,2009,241(1–3): 288-295.

[10]KAI PAN,QI SONG,LEI WANG,et al.A study of demineralization of whey by nanofiltration membrane[J].Original Research ArticleDesalination,Volume 267,Issues 2–3,15 February 2011,Pages 217-221.

[11]F LIN TENG SHEE,P ANGERS,L BAZINET.Relationship between electrical conductivity and demineralization rate during electroacidification of cheddar cheese whey Original Research Article[J].Journal of Membrane Science,2005,262(1–2):100-106.