西門子SGT-8000H燃氣輪機技術特點及聯合循環應用介紹

戴云飛,劉 可

(上海申能臨港燃氣輪機發電有限公司,上海 201306)

1 西門子H級燃氣輪機研發過程簡介

2000年10月,西門子公司首次提出H級燃氣輪機的研發計劃[1],2007年4月在柏林工廠完成了首臺SGT5-8000H型燃氣輪機原型機組裝,并于2007年12月至2009年8月在德國巴伐利亞州Irsching 4電站成功完成全部燃氣輪機單循環驗證性試驗項目,隨后進入單軸聯合循環安裝和調試,最終于2011年7月完成整臺聯合循環調試,這標志著世界首臺H級燃氣-蒸汽聯合循環機組進入商業運行階段。H級燃氣輪機是西門子綜合了原V94.3A系列燃氣輪機和原西屋W系列燃氣輪機的成熟技術而創新研發的第一個系列產品,創造了單軸聯合循環ISO工況凈出力578 MW和凈效率60.75%的世界紀錄。

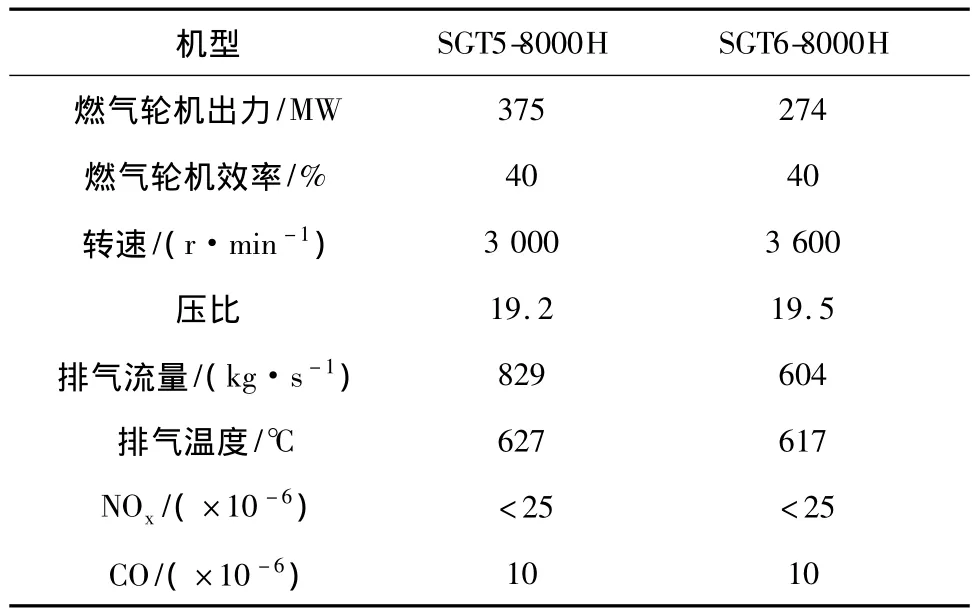

繼西門子公司完成50 Hz產品SGT5-8000H型燃氣輪機的設計、制造和驗證性試驗后,通過相似理論和模化設計的思路,按照1∶1.2模化系數開發了適用于60 Hz市場的SGT6-8000H型燃氣輪機,使西門子H級燃氣輪機涵蓋了50 Hz和60 Hz產品。H級燃氣輪機主要技術指標見表1。

表1 西門子H級燃氣輪機主要技術指標

本文從設計特點、操作靈活性和聯合循環配置三方面對H級燃氣輪機進行詳細介紹。

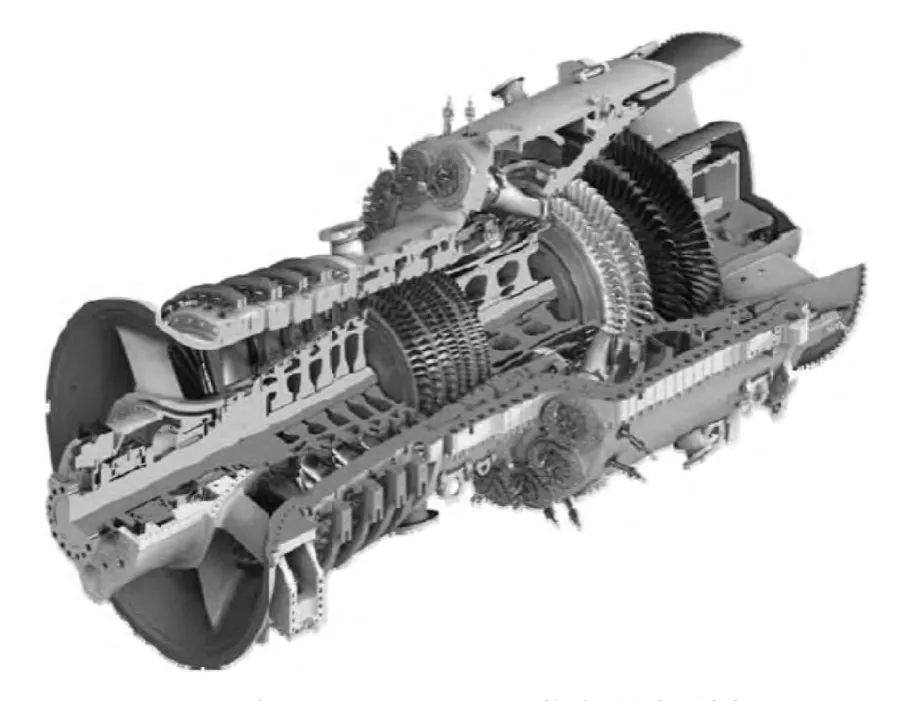

2 H級燃氣輪機主要結構介紹

H級燃氣輪機是西門子公司為了滿足用戶對效率、出力、運行靈活性和可靠性等日益增長的需求而研發的產品,本節從轉子結構、壓氣機、燃燒器、透平四個方面對燃氣輪機結構進行介紹。圖1為西門子SGT5-8000H燃氣輪機結構圖。

圖1 西門子SGT5-8000H燃氣輪機結構圖

2.1 轉子結構

H級燃氣輪機延用西門子V系列燃氣輪機轉子設計理念,通過中心拉桿把端面帶Hirth齒的壓氣機動葉輪盤、中空輪盤和透平動葉輪盤拉緊而成,該設計能夠確保轉子在所有運行工況下的整體剛性、扭矩傳遞和熱膨脹三者互不干擾。采用此設計的近800臺西門子燃氣輪機已累計了近1 650萬當量運行小時數驗證。

2.2 壓氣機

H級燃氣輪機的壓氣機是在原西屋W501F型燃氣輪機壓氣機設計的基礎上改進而得,共13級,具有大壓縮比、大空氣流量、高效率等特點。壓氣機前幾級葉片采用可控擴壓葉型(CDA)設計,其它壓縮級葉片采用高性能葉型(HPV)設計。由于壓氣機采用進口導葉加前三級靜葉可調設計,其空氣流量調節范圍增大為50% ~100%,而F級燃氣輪機的流量調節范圍約為70% ~100%,因此H級燃氣輪機部分負荷性能較F級燃氣輪機有所提高。壓氣機所有13級靜葉分裝在4個不同的靜葉持環上,這樣無須起吊轉子就能實現靜葉更換。

2.3 燃燒器[3]

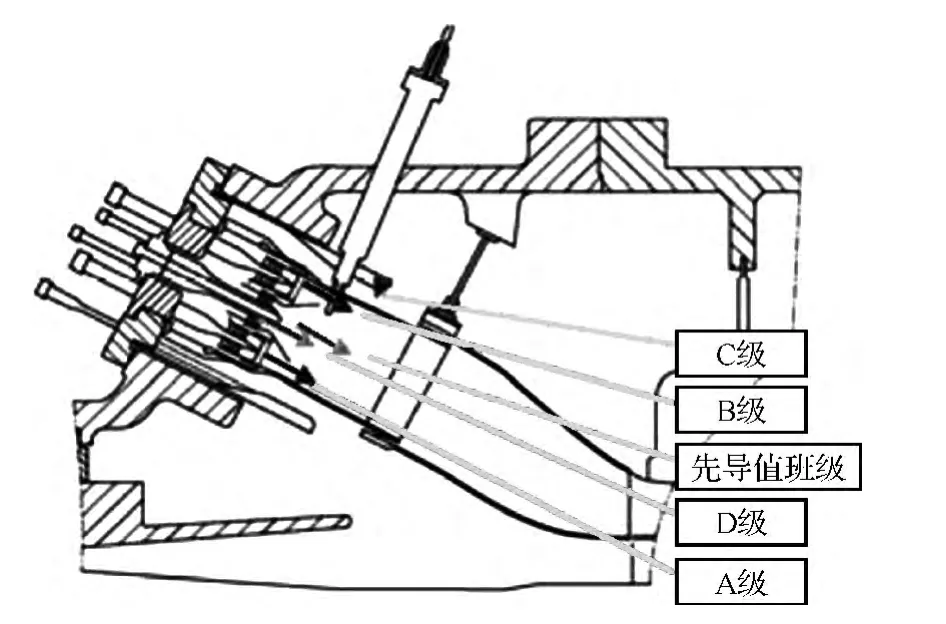

H級燃氣輪機的燃燒器是在原西屋W501F型燃氣輪機的環管型燃燒器基礎上開發而成的,西門子稱之為平臺燃燒系統(Platform Combustion System,簡稱PCS)(見圖2),環管型燃燒器在 W501F上累計運行了800萬小時,與環形燃燒室相比具有更高的可靠性和運行靈活性。50 Hz和60 Hz燃氣輪機采用同樣尺寸的燃燒器,由于50 Hz燃氣輪機尺寸是60 Hz燃氣輪機尺寸的1.2倍,因此50 Hz燃氣輪機使用了16個燃燒器,而60 Hz燃氣輪機只使用了12個燃燒器。

圖2 H級PCS燃燒器及火焰筒設計簡圖

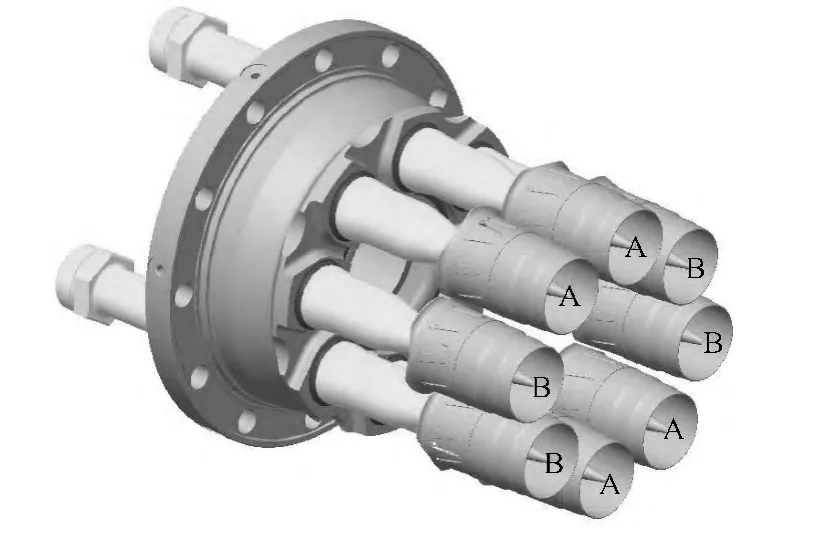

PCS燃燒器采用的是分級燃燒的設計理念,分為A、B、C、D級以及先導值班級。其中,A和B級為主燃燒級,各由4個帶旋流的預混燃燒器組成,其分布如圖3所示。C級燃燒器位于導流襯套內,在主燃燒器和值班燃燒器空氣氣流上游。D級燃燒器是先導預混燃燒級,以調整燃燒動態特性為目的。先導值班級采用擴散燃燒方式,以調整燃燒動態特性和污染物排放為目的。

圖3 A、B級燃燒器分布示意圖

在50%~100%負荷段,燃料控制系統在原來的預設控制參數基礎上增加了在線燃燒參數自動調整系統,使PCS燃燒器通過分級燃燒技術實現對燃燒特性和NOx排放的動態控制。按照機組性能設計要求,天然氣須被加熱到215℃。

2.4 透平

H級燃氣輪機透平采用4級動靜葉設計。在透平葉片的冷卻設計上摒棄了原西屋W501G型燃氣輪機采用的蒸汽、空氣組合冷卻技術,采用前三級葉片全空冷,第四級葉片無冷卻的方案,提高了機組操作靈活性并縮短啟動時間。透平四級葉片的葉型設計仍采用全三維設計技術,第四級動葉葉頂采用了圍帶,提高了每級葉片的級效率和透平整體效率。葉片材料上第一、二級葉片采用定向結晶材料和改進型隔熱涂層技術。四級靜葉全部裝在一個靜葉持環上,這樣無須起吊轉子就能實現靜葉更換;第一級動、靜葉可以通過燃燒室來拆裝而無須起吊透平外缸,這種設計大大縮短了燃氣輪機檢修時間。

3 機組運行靈活性

西門子H級燃氣輪機在設計時充分考慮了用戶對快速啟停、負荷快速變化、燃料靈活性和環保等方面的要求,本節從負荷變化率、負荷變化范圍、FACYTM技術和燃料靈活性四個方面進行介紹。

3.1 啟動時間和升負荷速率

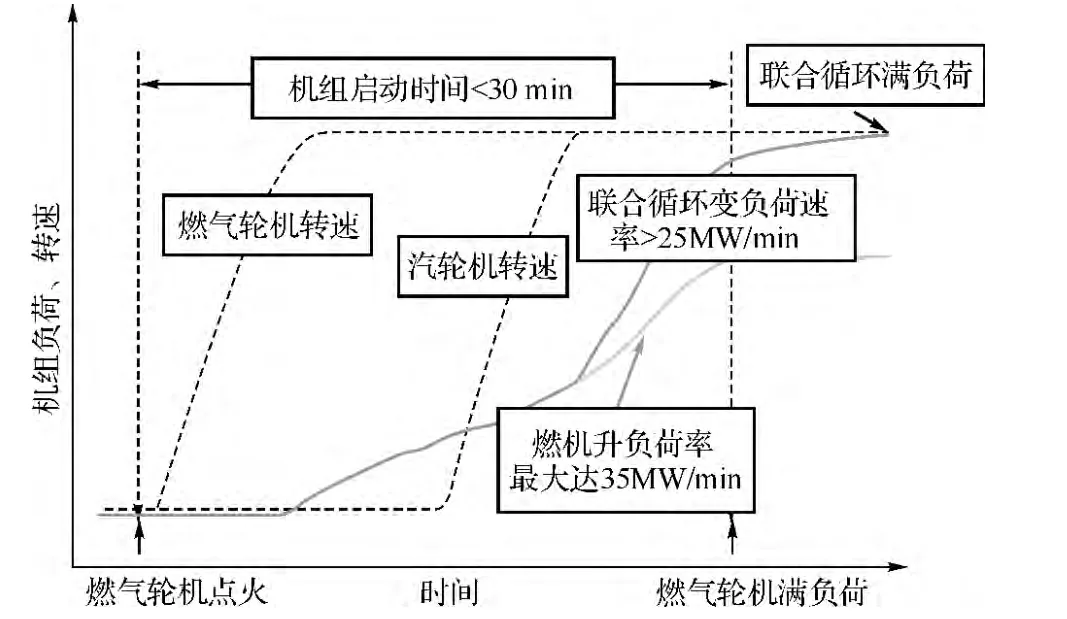

以50 Hz機組為例,正常的升負荷速率為15 MW/min,燃氣輪機從并網到滿負荷375 MW僅需25 min。如電網急需負荷,可以選擇快速升負荷模式,其速率為35 MW/min,單循環僅須10 min就能從并網升至350 MW。在聯合循環啟動工況下,升負荷速率受汽輪機冷、熱態工況影響而不同。熱態工況下,升負荷速率大于25 MW/min,機組在30 min以內就能將負荷升至500 MW以上,具備快速響應電網負荷需求的能力,見圖4。

3.2 負荷調節范圍

由于壓氣機采用了Turndown技術(即降低聯合循環最低負荷技術)和進口可調導葉加前三級靜葉可調設計,聯合循環負荷調節范圍可以擴大到50% ~100%,并且部分負荷效率和污染物排放仍然能維持在較優的水平。

3.3 FACYTM技術的應用[5]

FACYTM就是FAst CYcling的縮寫,是西門子為滿足機組快速啟動需求而開發的技術,其核心內容是:通過對汽輪機應力控制、蒸汽旁路控制、凝結水精處理系統、高壓蒸汽減溫器、燃氣輪機升負荷速率等方面進行優化,在熱態啟動時,如果中壓轉子計算金屬溫度大于350℃,且蒸汽溫度上升速率滿足要求,鍋爐產生的新蒸汽可以用來驅動汽輪機;并且汽輪機進汽沖轉升負荷時,燃氣輪機可以同步升負荷。FACYTM技術的應用可以充分利用鍋爐產生的新蒸汽,并且能節約啟動時間。試驗證明采用該技術后,可以在30 min以內實現從點火到聯合循環滿負荷[4],見圖4。

圖4 FACYTM技術原理圖

3.4 燃料靈活性和排放控制技術

PCS燃燒器可以燃燒天然氣和液體燃料。H級燃氣輪機透平進口燃氣溫度為1 427℃,比F級燃氣輪機提高約200℃,但是在50% ~100%的負荷范圍內NOx排放最高不超過25×10-6、CO不超過10×10-6。這主要得益于采用分級燃燒技術的燃燒器、主燃燒器之間和導流襯套內空氣分布優化、過渡段密封優化以及冷卻密封空氣耗量節省等系列改進。

4 西門子H級燃氣輪機在聯合循環電站中的應用

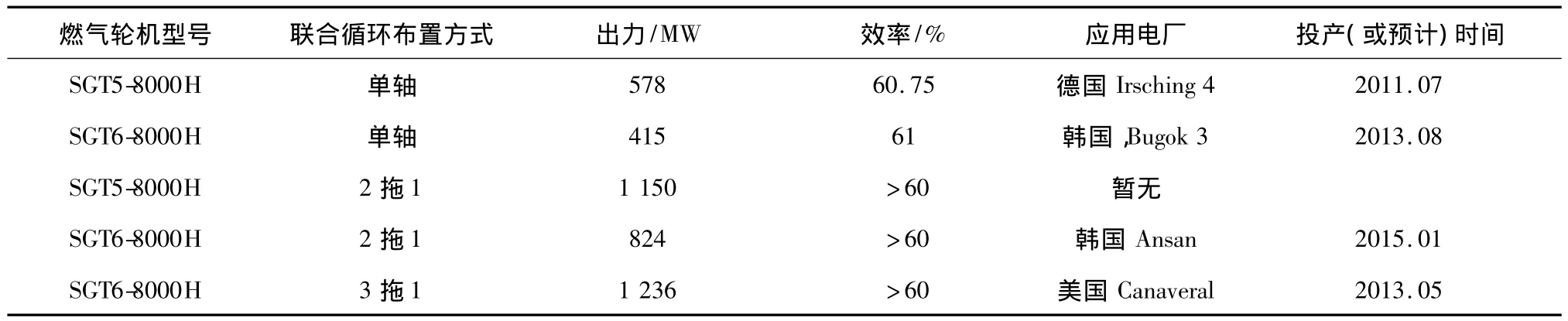

目前世界上H級燃氣輪機聯合循環布置方式大多為單軸、“2拖1”或者“3拖1”的方式,見表2[2]。

表2 H級燃氣輪機聯合循環配置方案

本節以SGT5-8000H為例,簡述聯合循環的配置。由于ISO工況下,H級燃氣輪機的排氣溫度高達627℃,因此與之配套的余熱鍋爐為采用西門子BensonTM爐專利技術的三壓再熱鍋爐,其中高壓為直流鍋爐,中低壓為汽包爐,蒸汽參數為高壓17 MPa/600 ℃,中壓3.5 MPa/600 ℃,低壓0.5 MPa/300℃。為了匹配蒸汽參數的提高,西門子在余熱鍋爐中采用了大量百萬機組才使用的先進高溫材料;另外,西門子對余熱鍋爐模塊和管道進行了優化設計,使得水蒸汽流動壓力損失減少。蒸汽輪機選用的是西門子SST5-5000型,該汽輪機為高中壓合缸反流布置,低壓缸為雙流對稱布置,該型號蒸汽輪機經設計改進可以滿足快速啟停和快速變負荷的要求。發電機組型號為西門子SGen-3000 W(THDF),其定子線圈直接水內冷,轉子線圈為直接軸向氫內冷的冷卻方式。

5 結語

西門子H級燃氣輪機及其聯合循環額定出力和效率的提升首先得益于壓氣機壓比、壓氣機流量、燃燒溫度、熱部件材料和隔熱涂層技術的提升,其次得益于采用本森技術的余熱鍋爐蒸汽參數的提高。在實際運行中,使用FACYTM技術可以使機組以最短的時間進入聯合循環,另外采用天然氣性能加熱器以及進口可調導葉加三級可調靜葉設計,都對機組實際運行效率的提升有幫助。

隨著天然氣價格的上漲,選用清潔高效的H級燃氣輪機是未來中國燃氣-蒸汽聯合循環電站的發展趨勢,用戶在進行聯合循環布置方式選型時要綜合考慮運行方式(調峰還是基荷,是否供熱等)、廠區面積、建設周期和投資成本等因素。

[1]Fischer.J W H-Class High Performance Siemens Gas Turbine,Power-Gen International-Las Vegas,Nevada 2011:3-7.

[2]Sfar K.Update on Siemens 8000H CCPP Technology and Operational Experience.Bangkok,PowerGen Asia,2012:8-18.

[3]Huth.M Design of Combustion system on SGT5-8000H and First Experiences in the Irsching Power Plant.Powertech,2009:43-44.

[4]Pickard A Meinecke G The Future role of Fossil Power Generation,2011:17.

[5]Balling L.Fast cycling and rapid start-up new generation of plants achieves impressive results.Modern Power Systems,2011:3-5.