目視管理法在5S活動中的應用

張慶良

(邯鄲職業技術學院機電系,河北邯鄲 056005)

0 引言

企業中存在各種創造潛在利潤的機會,例如:限制缺陷品生產、工時定額操作效率、約束庫存、保證交貨期限。但是它們經常被忽視而未加以利用,這些忽視掉的機會基本上是公司層面的人力、產量、資金、空間、時間、信息層面上的浪費。美國經濟學家Cyert和March[1]將這些浪費稱為“組織冗余資源”。在經濟繁榮時期,這種冗余資源經常留下來而無人留意;在經濟下行時,公司在夾縫中求生存,企業會立刻將注意力轉移到改善組織冗余資源和提高利潤上來。然而,無論是經濟繁榮還是衰退時期,企業均應持續不斷地解決組織冗余資源問題。

5S活動的背后原則是持續不斷地實施小的改進活動。5S是消除企業內部隱含組織冗余資源的方法,首先由日本企業創立,其含義為整理(Seiri)、整頓(Seiton)、清掃(Seiso)、清潔(Seiketsu)、素養(Shitsuke)。從整體上講,可將5S理解為工作環境中的管家活動,實施5S的導向方法準則應從目視管理開始。

為了實現改善,每個員工,從高管一直到操作工都必須有強烈的消除工廠內隱藏浪費、不正常情況和其他問題的意識,每個員工都必須能夠看到這些問題,因而整理和整頓是朝向改善的最初2步,如圖1所示。

1 紅牌作戰技術

在工廠內,臟東西隨時間而積累,因而浪費也逐步累積。通過使用紅牌來將浪費查封從而將其暴露出來,最終可把它們全部清除。紅牌作戰技術包含以下6步,每年需要進行2次。

第1步,建立紅牌項目。建立紅牌項目時有2種類型:每個工作區的紅牌和公司范圍的紅牌,前者應每日進行,后者應每年進行2次。公司范圍的紅牌作戰類似于每家每戶過年前的大規模“掃房”,在此活動中,高層管理者的投入不可或缺,公司總經理應為紅牌作戰的主導者。

第2步,決定需要查封的物品。需要控制和被紅牌查封的物品包含庫存、機械和空間:庫存指原材料、中間品、零件、半成品和成品;機械包括機床、設備、運輸小車、托盤、夾具、工具、切削設備、工作臺、桌椅、模具、車輛和設備;空間則代表了地面、通道、貨架和倉庫。

第3步,設定貼牌標準。有時難以決定何種物品為不必要物品,因而需要制定出標準來將必要物品與不必要物品明確劃分開來,以將不必要物品用紅牌查封。一般而言,認為1個月內用不到的零件、原材料、機床等是冗余物品。隨著整理活動的推進,此處的時間標準應減少到1個周。

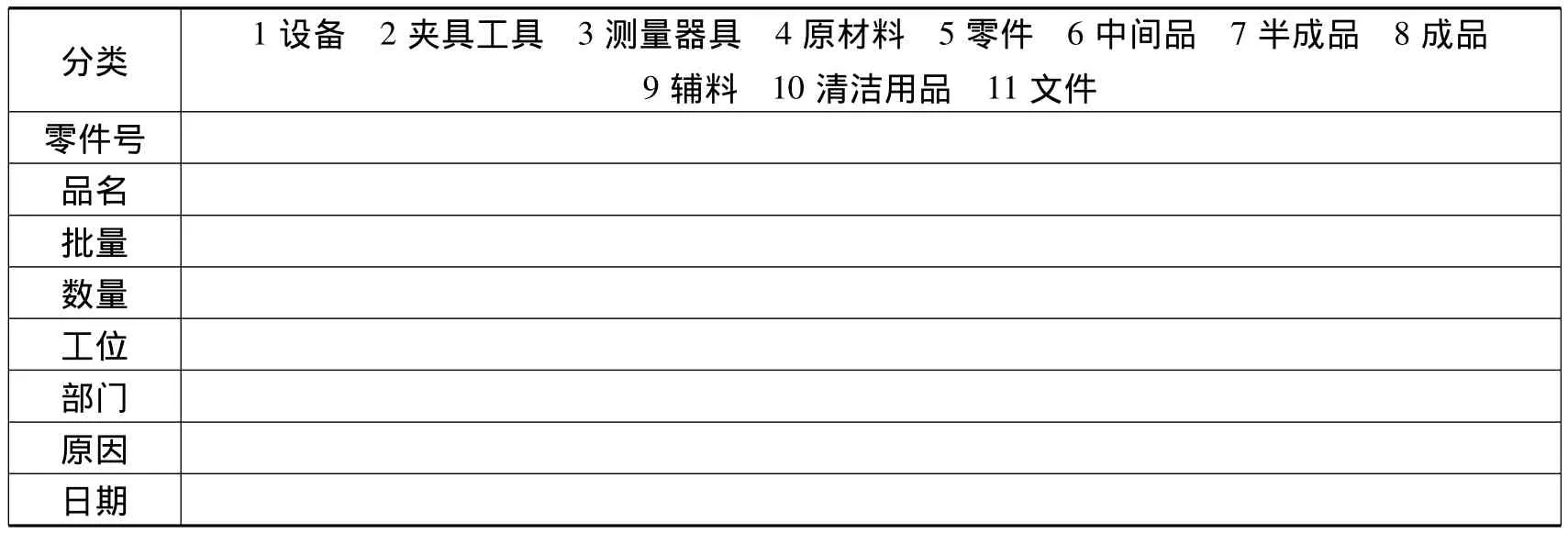

第4步,準備紅牌。紅牌樣品如表1所示。即使難于判斷是否有必要查封某物品,也應使用紅牌。所有的紅牌物品均需要分組,在將它們清除前應該再評價1次。

表1 標準紅牌

第5步,貼紅牌。直接在此工作的員工或在此任職的人員應當回避,應該管理層中的一員實際去貼紅牌,他們能夠更客觀地評價現狀。

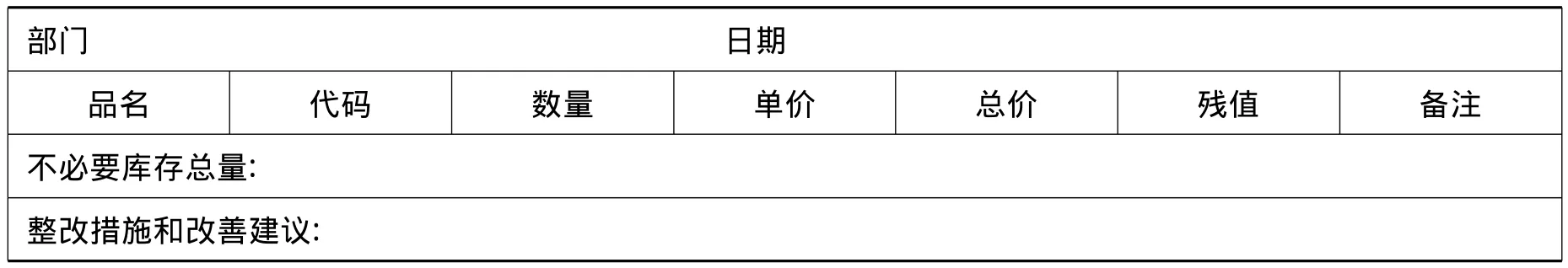

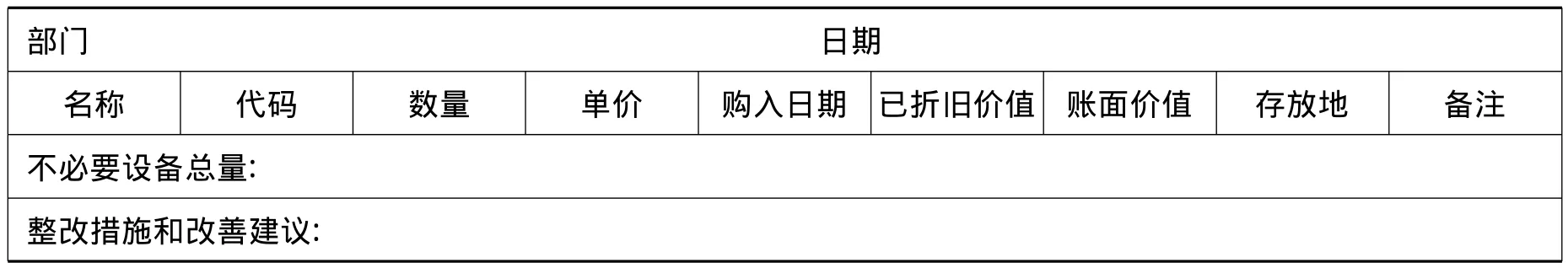

第6步,評價查封物品并給出行動建議。查封的庫存可分為4類:缺陷品、無用途過期存庫、冗余庫存、邊角料。在此階段,缺陷品、無用途過期庫存應當清除;冗余庫存應轉移到紅牌存儲區;邊角料則應在檢查后確認其可用性,無用的邊角料應予以清除,有用的部分則可放于紅牌儲存區。完成查封過程后,應將結果列于不必要庫存表和不必要設備中,如表2、表3所示。每個表均應有整改措施和改善建議。

表2 不必要庫存表

表3 不必要設備表

2 目視指示牌

經過紅牌作戰消除不必要物品后,只將有用物品留下,下一步就是明顯區分在哪里,有什么,有多少原材料,以便更容易辨別它們。

目視整頓可使員工更容易地確認和拿取工件和原材料,并可將他們快速地放回最接近于使用地的位置。使用指示牌來完成上述要求,便于取放原材料。在將指示牌貼于原材料上之前應考慮以下幾個步驟:決定物品存放地;準備容器;指示每件物品位置;指示每件物品代碼和數量;養成整頓習慣。

第1步,決定物品存放地。此處原則為:定義頻繁使用物品,并將其放于使用它的員工附近,使用頻率低的物品放得遠一些。除此之外,應將物品放置于員工的肩膀和腰的高度之間,這樣可以減少從儲存區到工作地之間來回走動時消耗的時間與能量。

第2步,準備容器。決定好存放地點后,應開始準備盒子、櫥子、貨架、托盤等容器。然而在此應絕對避免購買新容器,因為最終目標在于減少占用空間,減少庫存大小和數量。

第3步,指示每件物品位置。制作包含場所代碼的指示牌并把它們從天花板上懸掛下來,場所代碼即為物品放置地址,由位置地址和地點位置地址組成。除了這些指示牌外,每個貨架上還應有更詳細的地點位置指示牌。

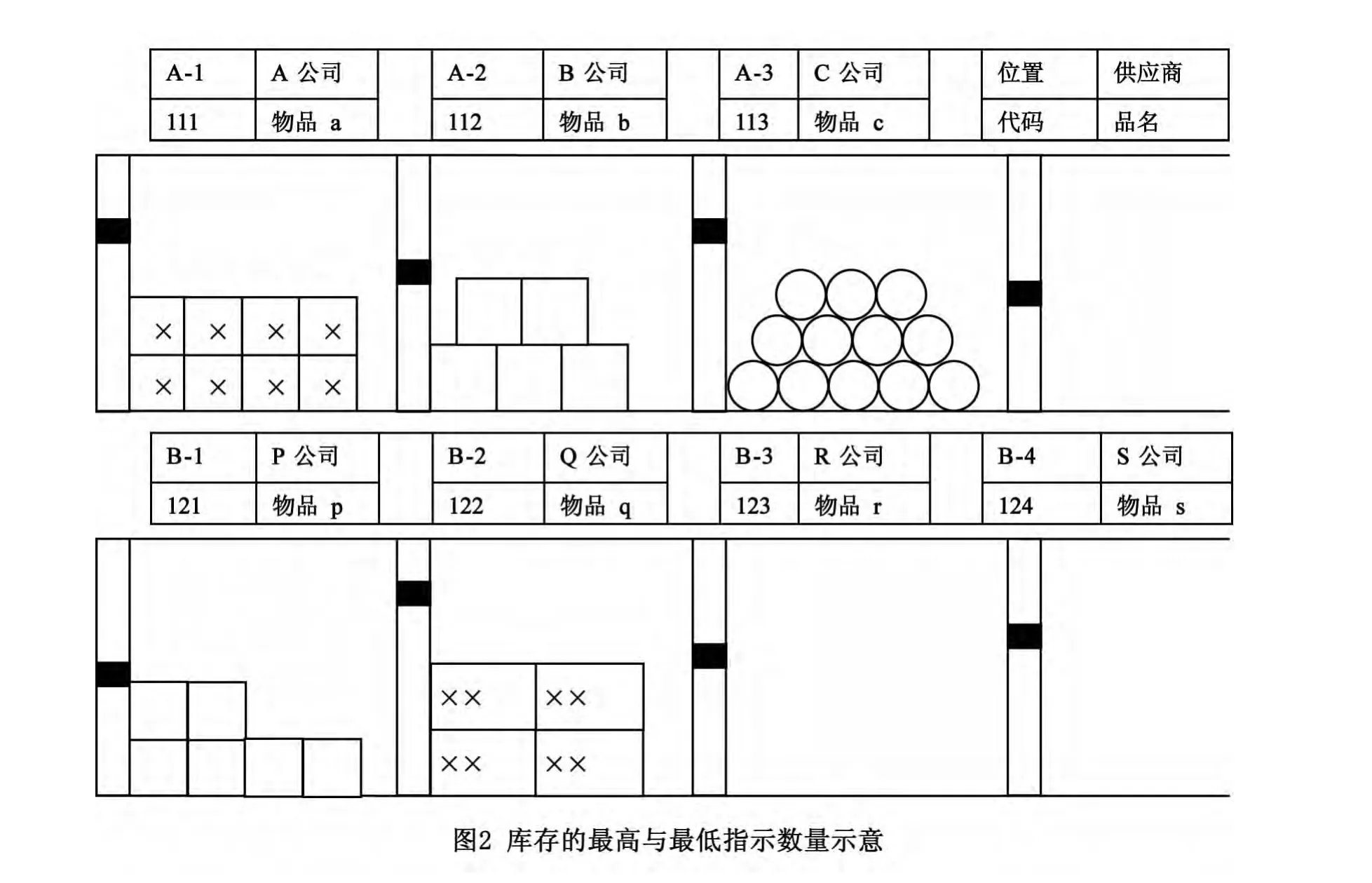

第4步,指示物品代碼及其數量。物品代碼和數量的確定方式為:每件物品由物品代碼標簽確定;貨架上物品占據空間通過物品代碼指示牌確定,物品代碼指示牌的使用類似于停車場中停車位的安排。至于數量指示,對庫存的最高量(批量)和最低量(重新訂購點)應給以指示。不應使用數字來表達數量,更好的是通過在合適位置畫出的彩色線條來直觀表達所需量。這會使操作者只需一瞥即可知最高量、最低量,而無須去閱讀上面的數字,如圖2所示。

第5步,養成整頓習慣。為了持續保持工廠的秩序,必須充分執行整理和整頓。這些行動包含將需要和不需要的原材料進行目視區分,頻繁使用的庫存放于近處,使用場所代碼指示牌、物品代碼指示牌和數量指示線。

3 結語

為了實現上述目標,必須消除公司內的冗余資源:過長的設備調整轉換時間,耗時地尋求進行下次操作調整轉換所需模具、夾具或工具;對特定調整轉換工作,通過事先整齊安排必要材料可以減少甚至消除調整轉換時間;缺陷原材料或缺陷品,在潔凈工廠內,缺陷會變得顯而易見,定點攝影的理念可激勵員工的自豪感和恥辱感,因而可用于激發員工減少缺陷;雜亂無章的工作場所,干凈整齊的工作場地可增加勞動效率,清除地面上不需要的過多原材料后,產品運輸變得更容易,潔凈的工作場所可提升員工士氣,從而提高他們的出勤率,整潔的設備可減少問題發生,因此工廠內可充分使用的操作時間會加長;延誤交貨時間,為了達到即時交貨,制造產品的輸入,即人工、原材料、設備必須能平穩流動,在潔凈的工廠內,有用零部件的缺乏會變得更明顯,補充必要零部件供應變得更有效率,等待原材料的時間會更少;不安全環境,在車間內不當堆放物品、潤滑油可導致員工受傷,并且由于庫存損壞后會增加成本,延遲交貨時間。

為了有效實現5S,員工必須養成5S的習慣。僅僅擁有5S管理知識是不夠的,員工應當反復去實踐5S,5S應成為員工的自發、自然的行為,而非是被逼迫才去做的事。

[1]Cyert,R.,March,J.The behavioral theory of the firm.Englewood Cliffs(New Jersey):Prentice-Hall,1963