帶壓力擋圈的圓錐滾子軸承壽命試驗的改進

張振潮,鐵曉艷,任文亮

(1.國家軸承質量監(jiān)督檢驗中心,河南 洛陽 471039;2.洛陽軸研精密機械有限公司,河南 洛陽 471039)

1 帶壓力擋圈的圓錐滾子軸承

帶壓力擋圈的圓錐滾子軸承通常用于小型汽車、輕卡的車橋半軸以及機床主軸中,其擋圈位于圓錐滾子大端一側,用于防止?jié)L子從滾道間滑脫,并與內圈小擋邊配合使?jié)L子具有良好的軸向定位。一些有孔隙的壓力擋圈允許潤滑油滲透到擋圈與滾子的接觸面,進而改善滾子大端面的潤滑狀態(tài)。另外,軸承的軸向游隙在加工過程中形成,安裝到主機時無需調配游隙[1]。

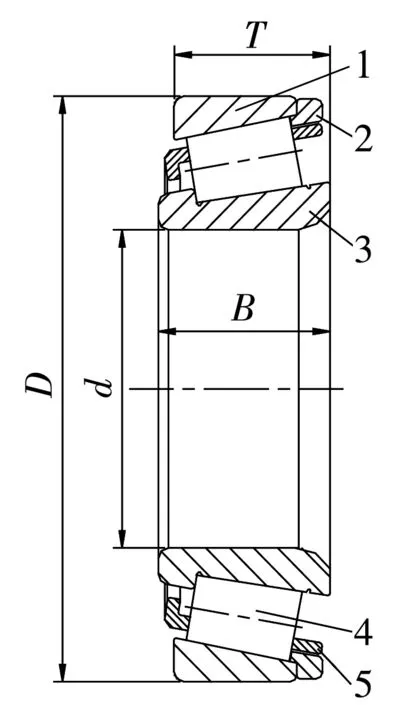

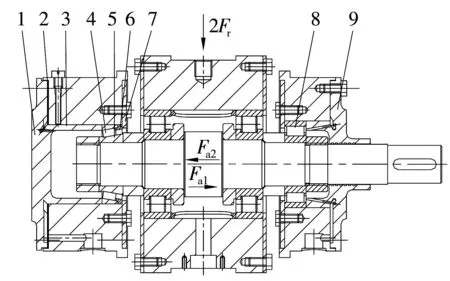

客戶送檢某型號汽車輪轂用圓錐滾子軸承進行壽命可靠性試驗,軸承型號為U399F/U360LF,尺寸為φ39.688 mm×φ73.025 mm×19.395 mm,額定動載荷Cr=64.5 kN,額定靜載荷Cor=78 kN,F(xiàn)a/Fr的極限值e=0.36,軸向動載荷系數(shù)Y=1.67。軸承裝配圖如圖1所示,外圈、內圈、滾子、壓力擋圈材料均為GCr15,保持架材料為聚酰胺。該軸承在車橋半軸中代替1套雙列軸承或成對的單列軸承使用,軸承可承受徑向力和一定的軸向力。軸承壓裝到車橋半軸后的狀態(tài)如圖2所示。

1—外圈;2—壓力擋圈;3—內圈;4—滾子;5—保持架

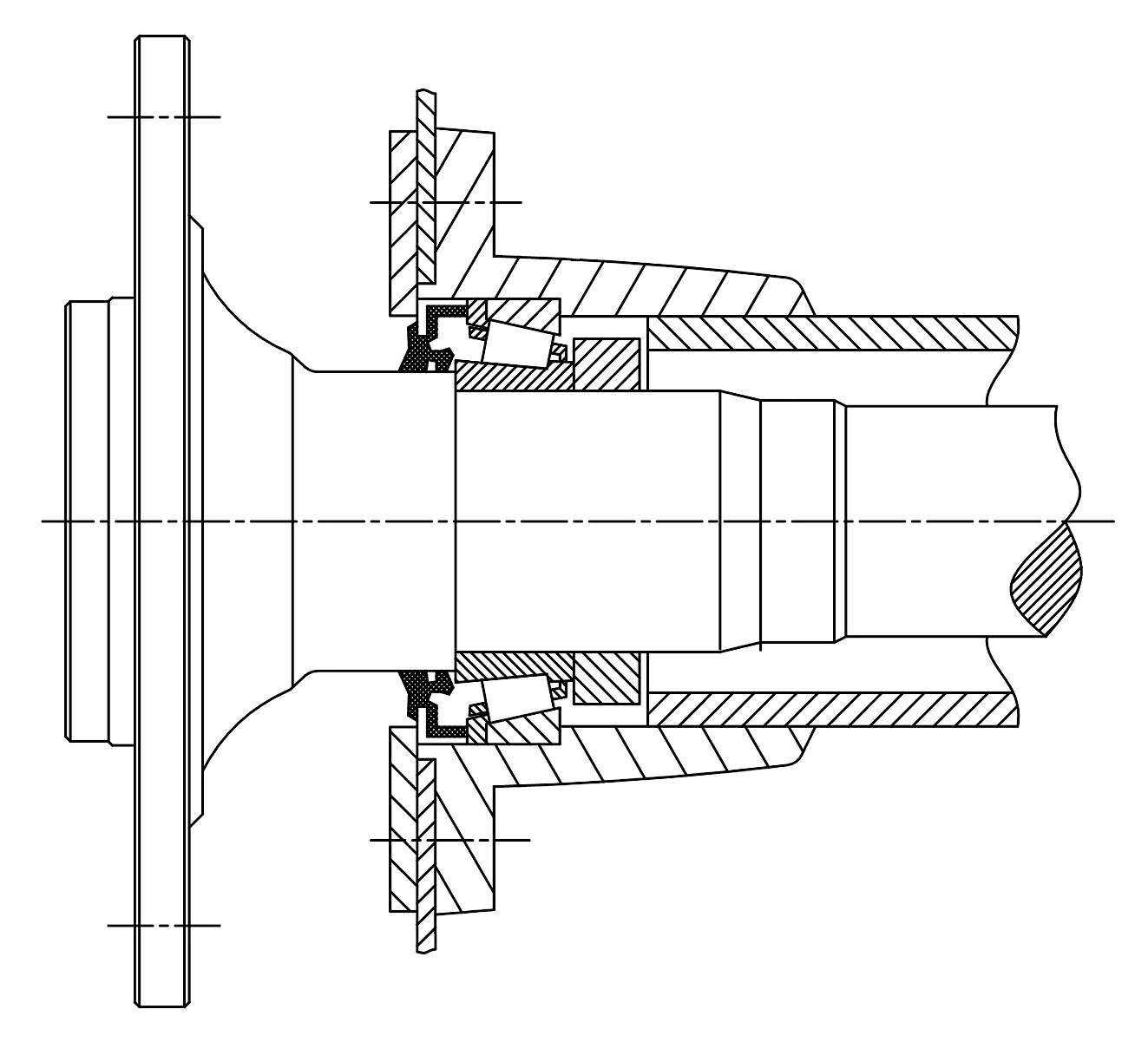

圖2 軸承壓裝在車橋半軸后的狀態(tài)示意圖

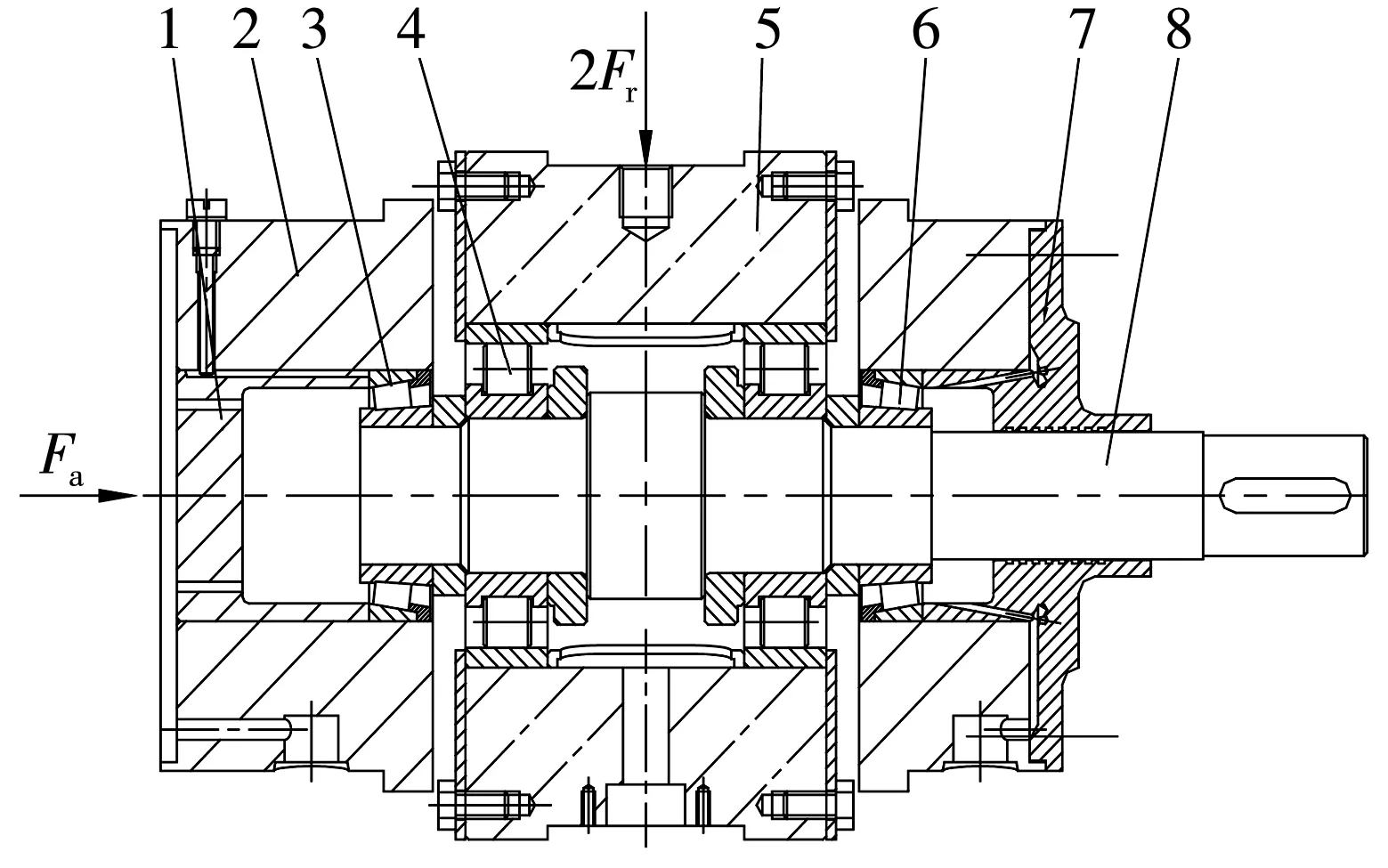

2 壽命可靠性試驗裝置

圓錐滾子軸承試驗裝置如圖3所示,試驗時一次裝機2套軸承,軸向載荷通過軸向加載活塞作用于試驗軸承,徑向載荷通過徑向加載活塞作用于中間的2套陪試軸承,并通過主軸作用于試驗軸承。采用該試驗裝置對帶壓力擋圈的圓錐滾子軸承進行壽命試驗時發(fā)現(xiàn),開始運轉0.5 h后壓力擋圈脫落,滾子大端面失去壓力擋圈的定位作用力,從內外圈間的正常運轉空間滑出,導致軸承無法正常運轉。

1—軸向加載活塞;2—襯套;3,6—試驗軸承;4—陪試軸承;5—徑向加載活塞;7—定位端;8—主軸

由于內圈大端面處無引導擋邊,軸承運轉時,滾子將會擠壓與外圈配合的壓力擋圈。而壓力擋圈與外圈是可分離的兩部分,出廠時由黏合劑粘結在一起,試驗時壓力擋圈與外圈未被鎖緊,擋圈受力后易從外圈上脫落。因此必須將壓力擋圈與外圈鎖緊,在此,分別采用鎖緊襯套和鎖緊螺母對試驗裝置進行改進。

2.1 采用鎖緊襯套鎖緊壓力擋圈

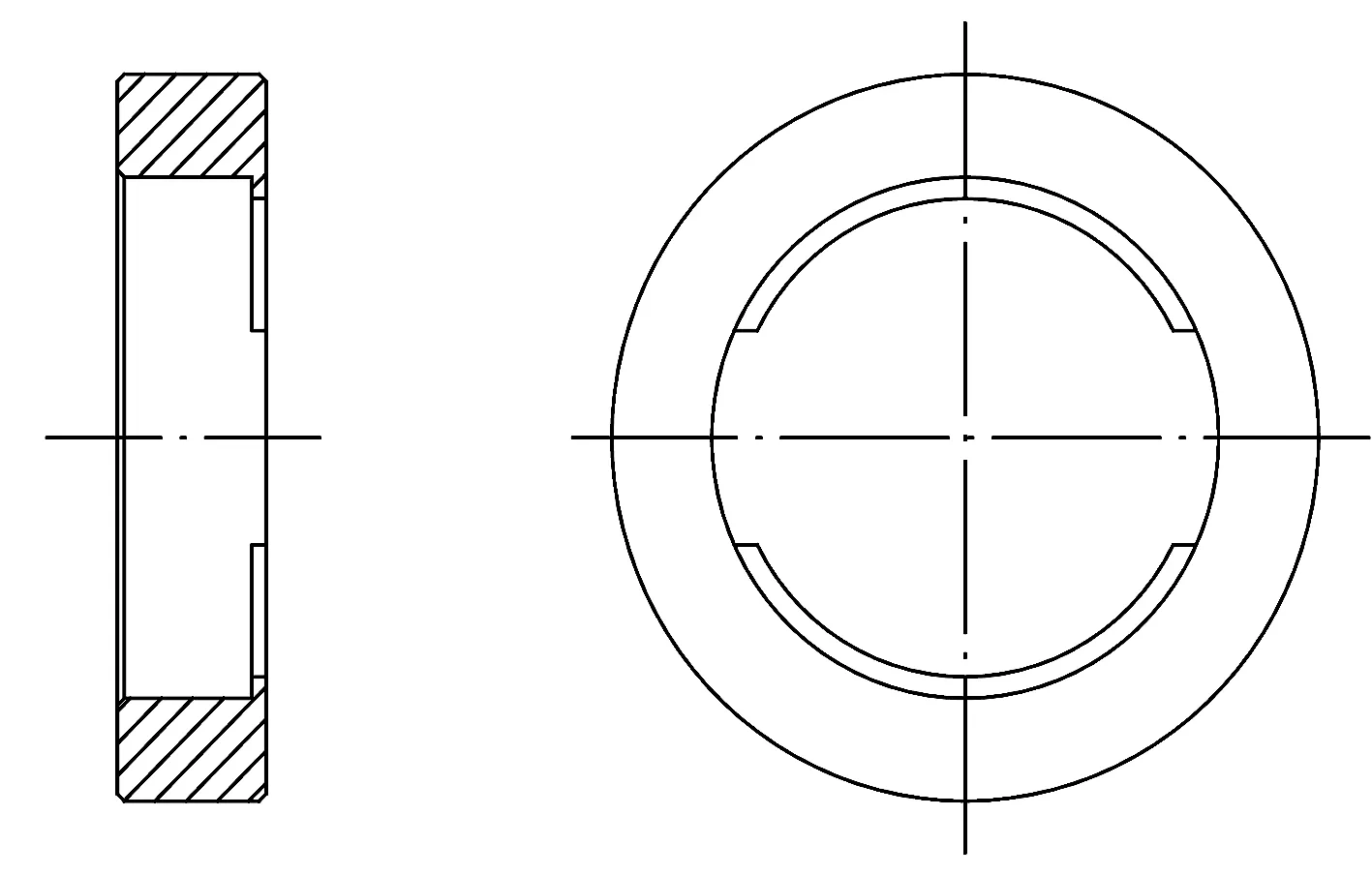

如圖4所示,軸承外部加裝鎖緊襯套,鎖緊襯套與壓力擋圈配合端設置有擋邊,鎖緊襯套與外圈采用M6過渡配合公差,與殼體孔采用外圈與外殼孔的配合。試驗前將軸承壓裝進鎖緊襯套,即通過外圈與鎖緊襯套間的過渡配合將外圈與壓力擋圈鎖緊。這樣即可采用原試驗裝置,但對軸承襯套的尺寸精度要求較高,試驗前需根據(jù)軸承外徑尺寸選配合適的鎖緊襯套,避免安裝后鎖緊力不足導致?lián)跞γ撀洌蚺浜线^緊影響軸承的正常運轉。

圖4 鎖緊襯套

按照標準,在徑向載荷17.5 kN,軸向載荷7.5 kN,轉速1 500 r/min的試驗條件下進行完全試驗。結果表明,試驗過程中壓力擋圈無脫落現(xiàn)象,試驗后軸承無異常磨損痕跡。

2.2 采用鎖緊螺母鎖緊壓力擋圈

如圖5所示,模仿軸承在主機的安裝情況,并在軸的兩端安裝鎖緊螺母鎖緊內圈來定位內圈在軸上的位置。裝置采用3套圓柱滾子軸承進行陪試。裝機后,端蓋、調整墊片與凸緣相互配合,調整端蓋1上的螺栓將外圈與壓力擋圈鎖緊。鎖緊力矩通常為200~270 N·mm,具體大小可參考實際工況。擋圈鎖緊后的軸承還可承受一定軸向載荷。軸承配置方式為試驗軸承雙向固定,陪試軸承游動支承。因此,試驗時試驗軸承要承受軸自身旋轉產(chǎn)生的軸向竄動力,故僅對試驗軸承施加徑向載荷。

1,9—端蓋;2—調整墊片;3—鎖緊定位端蓋;4—外圈;5—內圈;6—壓力擋圈;7—凸緣;8—陪試軸承

陪試軸承也可用圓錐滾子軸承替代,此時,試驗前需調節(jié)定位端蓋9上的螺栓,對陪試軸承及試驗軸承施加適當?shù)妮S向預緊力,避免試驗時軸向預緊載荷過小導致陪試軸承出現(xiàn)非正常接觸現(xiàn)象。因此,陪試軸承為圓錐滾子軸承時,試驗軸承需承受一定的軸向預緊載荷。

對送檢的U399/U360軸承在徑向載荷11 kN,轉速2 500 r/min的試驗條件下進行試驗,試驗結束時軸承擋圈無脫落現(xiàn)象,且軸承未發(fā)現(xiàn)異常。

3 結束語

對于帶壓力擋圈的圓錐滾子軸承,壽命試驗時需鎖緊壓力擋圈,以防止壓力擋圈脫落造成軸承無法正常運轉。采用鎖緊襯套,側重于對內、外圈及滾子的考核,因試驗時施加了軸向載荷,徑向載荷對應的載荷分布系數(shù)較大,軸承承載能力也較大;采用鎖緊螺母,則偏重于考核軸承和壓力擋圈的綜合性能,試驗時未對軸承施加軸向載荷,因軸承游隙緣故,徑向載荷對應的載荷分布系數(shù)較小,軸承承載能力也較小。

如果要進一步對軸承在主機上運轉的可靠性進行評估,需要進行一些專項試驗,模擬主機各種運轉條件下的載荷、轉速、外部環(huán)境等工況,對軸承壽命進行考核。