外圈帶臺階軸承套圈的擠套輾擴工藝

李亞杰,左英,張迅雷,李姝

(浙江五洲新春集團股份有限公司,浙江 新昌 312500)

套鍛輾擴工藝在軸承套圈鍛造中應用廣泛,其采用中頻加熱+壓力機連線+輾環的一火鍛造,取得了很好的經濟效益和社會效益[1-2]。套鍛輾擴工藝主要適用于常規的中小型和中大型圓筒形鍛件、內外溝形鍛件以及部分圓錐滾子軸承套圈等[3]。但對外圈帶臺階的異形汽車軸承來說,套鍛輾擴工藝的鍛造材料利用率不高,而車加工方法的加工效率較低,因此,開發了一種擠套輾擴工藝來加工該類鍛件。

1 鍛造工藝流程

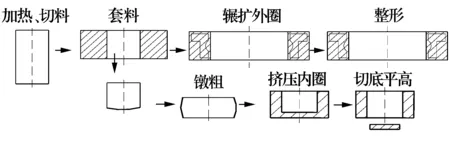

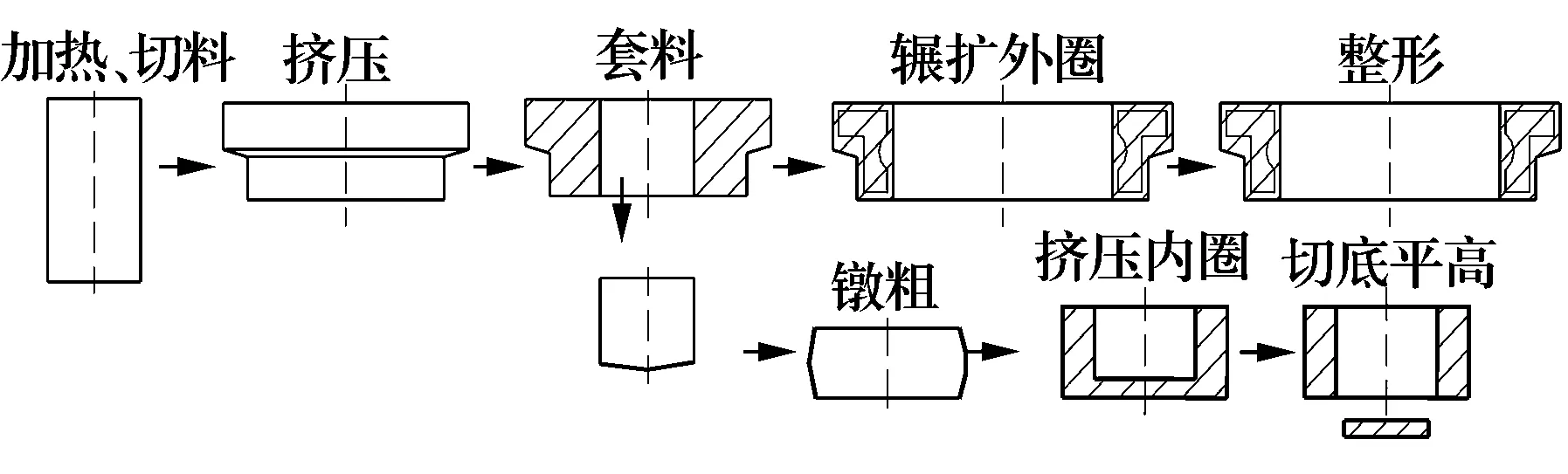

原套鍛輾擴工藝如圖1所示,改進后的擠套輾擴工藝如圖2所示。

圖1 套鍛輾擴工藝流程

圖2 擠套輾擴工藝流程

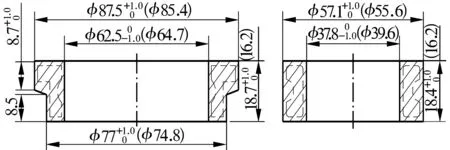

2 鍛件圖

鍛件尺寸由成品尺寸加上機械加工的余量和公差來確定,需均衡考慮材料消耗和模具壽命,以確定合理的留量和公差。留量需確保鍛件經機加工后能夠去掉表面缺陷和全部的脫碳層,公差的大小與鍛造設備和模具的制造、安裝精度有關。依現有的加工能力和精度確定的鍛件尺寸結構如圖3所示。

圖3 鍛件尺寸結構圖

3 材料消耗計算

鍛件的材料消耗由4部分組成:外圈、內圈、料芯及火耗部分,即

G=(W1+W2+W3)(1+λ1),

式中:G為下料質量,kg;W1為外圈質量,kg;W2為內圈質量,kg;W3為料芯質量,kg;λ1為火耗系數(中小型套圈中頻感應加熱可以忽略不計)。

鍛件質量一般按公稱尺寸加公差的一半進行計算,即按中間值計算下料質量,復雜的形狀可以適當調整,下料質量公差依±1%計算。根據多年經驗,參數的選擇基本符合鍛造的要求。本例產品計算出的質量分別為:W1=0.370 kg;W2=0.233 kg;W3=0.042 kg,合計下料質量G=(0.645±0.006) kg,實際下料質量公差可保證在±0.004 kg以內。

4 模具的設計

根據擠套輾擴的工藝特點,主要對套料、擠壓、輾擴及整形工序模具進行設計,而常規的內圈擠壓工藝不作介紹。

4.1 套料模具

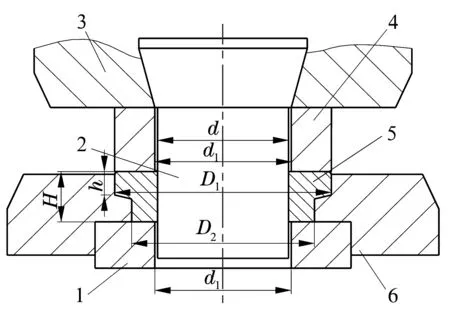

套料工序是將內外圈用料分離成外圈坯料和內圈坯料。模具的作用是將內外圈坯料準確的分離,套料模具結構如圖4所示。首先確定分離出內圈坯料所用凸模直徑尺寸,然后根據凸模尺寸計算分離凹模內徑尺寸,分離凸模直徑為

d=[(W2+W3)×106/(6.165B)]1/2·

(1+λ2)=48 mm,

式中:d為分離凸模直徑,mm;B為擠壓成形高度,mm;λ2為熱脹冷縮系數,通常取λ2=0.01(下同)。

1—分離下模;2—分離凸模;3—凸模壓帽;4—退料壓板;5—外圈坯料;6—分離凹模

由于外圈帶臺階,擠壓、套料都是在封閉式模具內進行,為了便于套料時坯料易于放入凹模,分離凹模要比擠壓凹模尺寸大一些,因此擠壓成形高度取鍛件寬度最大值,即在鍛件寬度基本尺寸的基礎上再加1 mm,為19.7 mm,分離結束退料并平高。退料壓板內徑和分離下模內徑均為d1,d1=d+(1~2) =49 mm;h為外圈臺階寬度,h=8.7 mm;H為外圈平高深度(平高深度為鍛件寬度的基本尺寸)。

分離凹模內徑采用分段計算方法,即

80.2 mm,

67.7 mm,

式中:D1n為鍛件大外徑中值 ,mm;D2n為鍛件小外徑中值,mm;dn為鍛件內徑中值,mm;δ為間隙調整量,一般取δ=0.3~1 mm(下同)。

4.2 擠壓模具

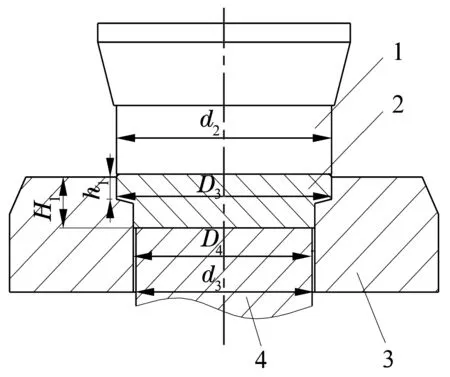

擠壓工序的目的是先鍛造出外圈臺階的形狀,以便于外徑的輾擴成形,使材料流動更合理。擠壓模具結構如圖5所示。擠壓凹模內徑尺寸比分離凹模內徑尺寸小一些,即

79.5 mm,

67.4 mm。

圖5中h1為外徑臺階深度,h1=h-δ=8 mm;H1為擠壓件進入凹模深度,H1=H-δ=18 mm;d2為擠壓凸模外徑,d2=D3-δ=79.5 mm;d3為擠壓沖墊外徑,d3=D4-δ=66.5 mm。

1—擠壓凸模;2—擠壓件;3—擠壓凹模;4—沖墊

4.3 擴孔模具

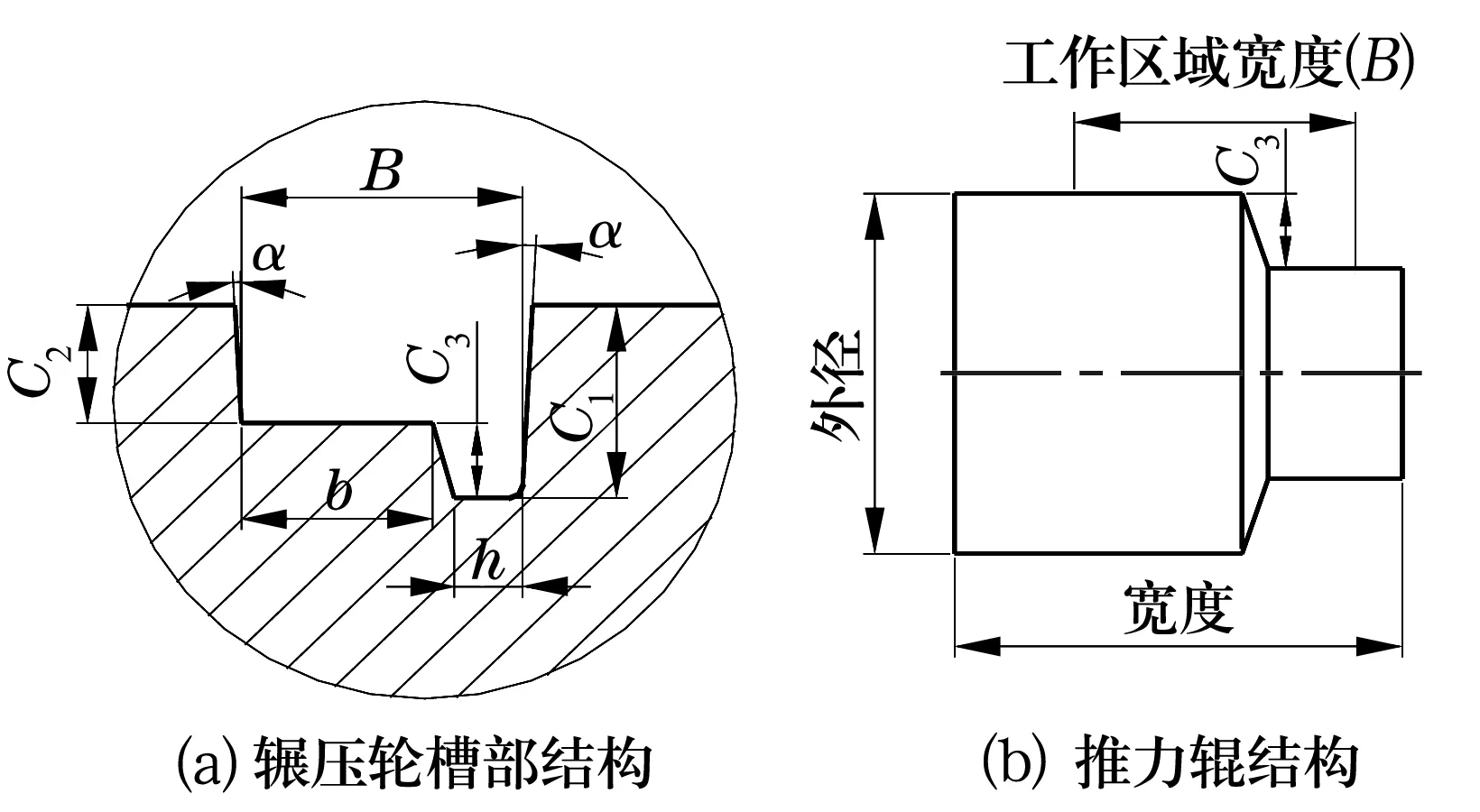

外圈帶臺階鍛件的輾擴模具主要是輾壓輪和推力輥,輾擴模具結構如圖6所示。其中

B=(1+λ2)Bn=18.9 mm,

C1=(D1n-dn)/2-δ=12.4 mm,

C2=(D2n-dn)/2-δ=6.9 mm,

C3=(D1n-D2n)/2=5.25 mm,

α=1.5°~3°,

式中:B為輾壓輪槽底寬度,mm;Bn為外圈鍛件寬度,mm。

圖6 輾擴模具

4.4 整形模具

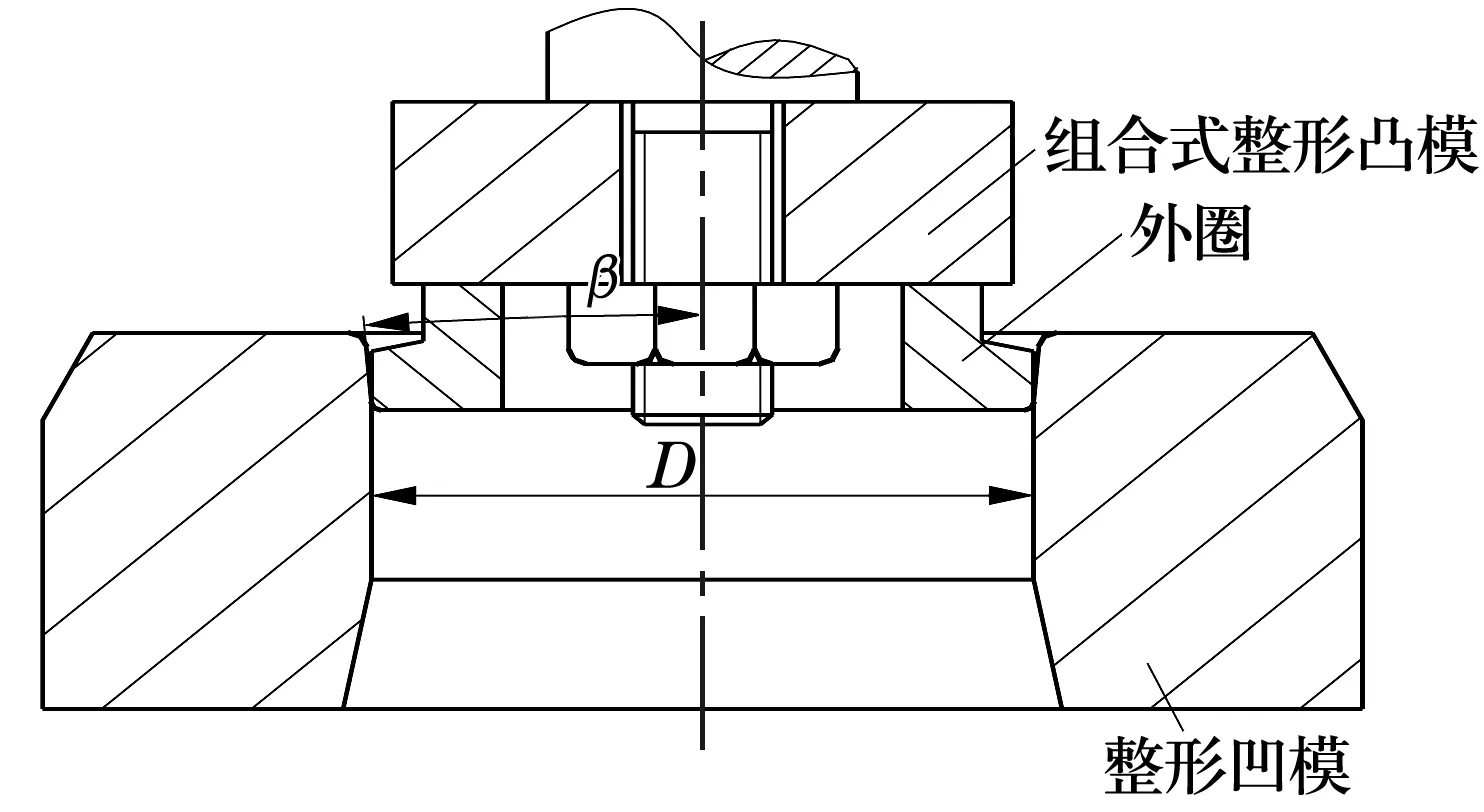

整形的目的是為了提高輾擴鍛件的尺寸精度和幾何形狀。鍛件車加工第1道工序中大外徑為夾緊面,鍛件整形后可提高精度,整形模具結構如圖7所示。整形凹模內徑為

D=(1+λ2)D1nmax=89.5 mm,

式中:D為整形凹模內徑;D1nmax為鍛件大端外徑最大尺寸。

圖7 整形模具

為了便于鍛件放入整形凹模,凹模端口錐度β取6°左右,長度10 mm左右。整形凸模采用組合形式,節材且便于更換。

5 結束語

外圈帶臺階軸承套圈擠套輾擴工藝的關鍵是外徑臺階先行擠壓成形,另外內外圈坯料分離的準確性以及正確的模具設計方法也尤為重要。文中設計的模具尺寸符合鍛件設計要求,已經過大批量的生產驗證。

該工藝方法改善了鍛件的幾何形狀,使鍛件斷面形狀最大限度地接近套圈形狀,因此提高了材料利用率(與套鍛輾擴工藝相比節材率達17%),減小了機加工留量,提高了鍛件的內部質量。經過輾擴的套圈晶粒致密,纖維流線好,從而延長了軸承的疲勞壽命。